風(fēng)管制作咬口機(jī)的制作方法

本技術(shù)涉及咬口機(jī)領(lǐng)域,具體而言,涉及風(fēng)管制作咬口機(jī)。

背景技術(shù):

1、風(fēng)管是一種用于輸送空氣的管道系統(tǒng),常見于建筑物、工業(yè)設(shè)施和車輛等各種場(chǎng)所,它們通常用于供暖、通風(fēng)、空調(diào)和排氣系統(tǒng),將空氣從一個(gè)地點(diǎn)輸送到另一個(gè)地點(diǎn),風(fēng)管是現(xiàn)代建筑和工業(yè)設(shè)施中不可或缺的部分,為室內(nèi)環(huán)境提供了必要的空氣流通和調(diào)節(jié)功能,而在風(fēng)管加工制作過(guò)程中,為了確保風(fēng)管連接的牢固性、密封性和美觀性,需要配合使用咬口機(jī),用于加工風(fēng)管的邊緣咬口。

2、而現(xiàn)有的風(fēng)管制作咬口機(jī)在實(shí)際工作過(guò)程中存在一些問題,例如公開號(hào)為cn202023227988.5的通風(fēng)管道預(yù)制品咬口加工裝置,其在工作過(guò)程中,雖能夠?qū)︿摪宓倪吘壧庍M(jìn)行便捷定位以及穩(wěn)定咬口加工,但其在實(shí)際工作過(guò)程中,不能夠?qū)︼L(fēng)管制作用鋼板原材料進(jìn)行自動(dòng)上料工作,因此工作人員仍需要逐個(gè)將鋼板抬放置工作臺(tái)上,工作效率低且勞動(dòng)強(qiáng)度大;并且其在實(shí)際工作過(guò)程中,不能夠根據(jù)鋼板原材料的厚度便捷調(diào)節(jié)上下咬口輪組之間的間距,實(shí)用性和適用性較差,如果間距設(shè)置不當(dāng),可能會(huì)導(dǎo)致咬口加工過(guò)度或不足,間距太小可能會(huì)導(dǎo)致板材被擠壓變形,間距太大則可能導(dǎo)致咬口不夠深或不均勻,因此我們對(duì)此做出改進(jìn),提出風(fēng)管制作咬口機(jī)。

技術(shù)實(shí)現(xiàn)思路

1、本實(shí)用新型的目的在于:針對(duì)目前存在的風(fēng)管制作咬口機(jī)不能夠?qū)︼L(fēng)管制作用鋼板原材料進(jìn)行自動(dòng)上料工作,并且不能夠根據(jù)鋼板原材料的厚度便捷調(diào)節(jié)上下咬口輪組之間的間距的問題。

2、為了實(shí)現(xiàn)上述目的,本實(shí)用新型提供了以下技術(shù)方案:

3、風(fēng)管制作咬口機(jī),以改善上述問題。

4、本實(shí)用新型具體是這樣的:

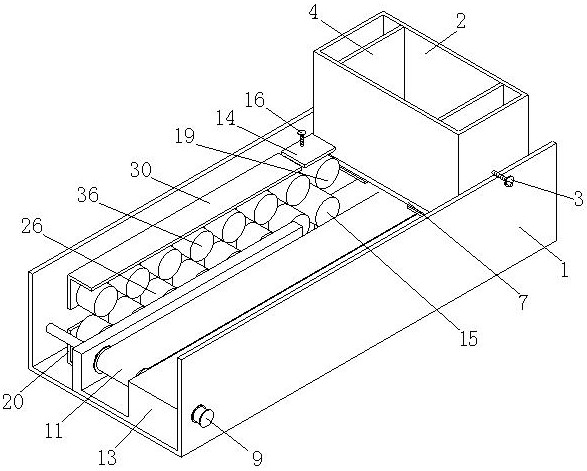

5、包括裝置外殼,所述裝置外殼的內(nèi)壁上焊接固定有上料框,所述上料框的側(cè)端螺紋連接有第一螺紋桿,所述第一螺紋桿的端部轉(zhuǎn)動(dòng)連接有調(diào)節(jié)板,所述調(diào)節(jié)板限位滑動(dòng)連接在上料框內(nèi),所述上料框內(nèi)設(shè)置有板材本體,所述上料框的底部側(cè)端貫穿開設(shè)有上料槽,所述上料槽的內(nèi)部頂端面上固定連接有橡膠板,所述上料框的底部貫穿開設(shè)有通槽,所述裝置外殼內(nèi)部底端面上焊接固定有托板、固定架和第一安裝框,所述第一安裝框的側(cè)端面上焊接固定有第一支撐板和刻度尺,所述第一支撐板上焊接固定有第三伺服電機(jī),所述第一安裝框上轉(zhuǎn)動(dòng)連接有第一轉(zhuǎn)動(dòng)軸,所述第一轉(zhuǎn)動(dòng)軸上焊接固定有第一鏈輪和下咬口輥,所述第一鏈輪上嚙合連接有第一鏈條,所述裝置外殼的內(nèi)部底端面上轉(zhuǎn)動(dòng)連接有第三螺紋桿,所述第三螺紋桿上螺紋連接有加強(qiáng)板,所述加強(qiáng)板上焊接固定有第二安裝框,所述第二安裝框的側(cè)端面上焊接固定有第二支撐板,所述第二支撐板上焊接固定有第四伺服電機(jī),所述第二安裝框上轉(zhuǎn)動(dòng)連接有第二轉(zhuǎn)動(dòng)軸,所述第二轉(zhuǎn)動(dòng)軸上焊接固定有第二鏈輪和上咬口輥,所述第二鏈輪上嚙合連接有第二鏈條。

6、作為本實(shí)用新型優(yōu)選的技術(shù)方案,所述裝置外殼的側(cè)端面上焊接固定有第一伺服電機(jī),所述裝置外殼內(nèi)轉(zhuǎn)動(dòng)連接有同步輪,所述同步輪上連接有傳動(dòng)帶,所述傳動(dòng)帶上固定連接有撥桿,所述同步輪對(duì)稱分布在裝置外殼內(nèi)部?jī)蓚?cè),所述第一伺服電機(jī)的輸出軸與一側(cè)同步輪相焊接,所述同步輪的長(zhǎng)度小于通槽的長(zhǎng)度,所述撥桿設(shè)置有兩組,兩組撥桿呈中心對(duì)稱分布在傳動(dòng)帶的兩側(cè),每組撥桿等距分布在傳動(dòng)帶上,所述撥桿的長(zhǎng)度大于傳動(dòng)帶頂端面至上料框內(nèi)部底端面的距離,所述上料框的內(nèi)部底端面與上料槽的底端面平齊,所述上料槽的長(zhǎng)度與上料框的內(nèi)部空間長(zhǎng)度相等。

7、作為本實(shí)用新型優(yōu)選的技術(shù)方案,所述固定架上轉(zhuǎn)動(dòng)連接有下壓輥,所述固定架的頂部螺紋連接有第二螺紋桿,所述第二螺紋桿的底端轉(zhuǎn)動(dòng)連接有限位塊,所述限位塊限位滑動(dòng)連接在固定架內(nèi),所述限位塊上焊接固定有第二伺服電機(jī),所述第二伺服電機(jī)的輸出軸上焊接固定有上壓輥。

8、作為本實(shí)用新型優(yōu)選的技術(shù)方案,所述下壓輥的形狀大小與上壓輥的形狀大小相同,所述下壓輥的頂端面、托板的頂端面、下咬口輥和上料框的內(nèi)部底端面的頂端面位于同一水平面上。

9、作為本實(shí)用新型優(yōu)選的技術(shù)方案,所述第一轉(zhuǎn)動(dòng)軸等距分布在第一安裝框上,所述第一轉(zhuǎn)動(dòng)軸分別與第一鏈輪和下咬口輥一一對(duì)應(yīng),所述第三伺服電機(jī)的輸出軸與最邊側(cè)的第一轉(zhuǎn)動(dòng)軸相焊接,所述第二轉(zhuǎn)動(dòng)軸等距分布在第二安裝框上,所述第二轉(zhuǎn)動(dòng)軸分別與第二鏈輪和上咬口輥一一對(duì)應(yīng),所述第四伺服電機(jī)的輸出軸與最邊側(cè)的第二轉(zhuǎn)動(dòng)軸相焊接,所述上咬口輥與下咬口輥一一對(duì)應(yīng)。

10、作為本實(shí)用新型優(yōu)選的技術(shù)方案,所述加強(qiáng)板和刻度尺均對(duì)稱分布在第二安裝框的兩側(cè),所述加強(qiáng)板與第三螺紋桿一一對(duì)應(yīng),所述刻度尺的底端面與第一轉(zhuǎn)動(dòng)軸的水平中心軸線位于同一水平面上。

11、與現(xiàn)有技術(shù)相比,本實(shí)用新型的有益效果:

12、在本實(shí)用新型的方案中:

13、1.通過(guò)設(shè)置的兩側(cè)第一螺紋桿的轉(zhuǎn)動(dòng),能夠帶動(dòng)兩側(cè)的調(diào)節(jié)板向前或向后運(yùn)動(dòng),進(jìn)而能夠便捷穩(wěn)定的對(duì)不同規(guī)格大小的板材本體進(jìn)行限位,同時(shí)能夠?qū)宀谋倔w限位至合適的上料位置,保證板材本體后續(xù)咬口工作的穩(wěn)定,有效提高了咬口機(jī)的適用性和實(shí)用性;并且利用傳動(dòng)帶的運(yùn)動(dòng),配合撥桿能夠撥動(dòng)上料框內(nèi)部最低端的板材本體進(jìn)行自動(dòng)上料,保證板材本體后續(xù)咬口工作的便捷,同時(shí)利用傳動(dòng)帶的持續(xù)運(yùn)動(dòng),配合撥桿能夠自動(dòng)完成板材本體的逐個(gè)上料工作,有效提高了咬口機(jī)的自動(dòng)化程度和工作效率;

14、2.通過(guò)設(shè)置的第二螺紋桿的螺紋轉(zhuǎn)動(dòng),能夠通過(guò)限位塊帶動(dòng)上壓輥向上或向下運(yùn)動(dòng),直至上壓輥與下壓輥之間的距離與板材本體的厚度相等,隨后利用第二伺服電機(jī)驅(qū)動(dòng)上壓輥,配合下壓輥能夠?qū)軛U撥動(dòng)上料的板材本體邊側(cè)進(jìn)行自動(dòng)穩(wěn)定的平整處理,進(jìn)而能夠消除板材本體邊側(cè)的凹凸不平、瑕疵和變形,確保板材本體在咬口過(guò)程中保持平整,從而提高加工精度和質(zhì)量,避免咬口失效,同時(shí)避免咬口機(jī)受到額外的磨損,有助于延長(zhǎng)設(shè)備和工具的使用壽命,增加了咬口機(jī)的使用多樣性和穩(wěn)定性;

15、3.通過(guò)設(shè)置的兩側(cè)第三螺紋桿的同步轉(zhuǎn)動(dòng),通過(guò)加強(qiáng)板能夠帶動(dòng)第二安裝框向上或向下運(yùn)動(dòng),結(jié)合刻度尺能夠便捷準(zhǔn)確的調(diào)節(jié)下咬口輥和上咬口輥之間的間距,進(jìn)而能夠根據(jù)板材本體的厚度調(diào)節(jié)下咬口輥和上咬口輥之間的間距,避免風(fēng)管制作過(guò)程中的咬口加工過(guò)度或不足的問題,提高加工的精度和效率,減少因加工不良而導(dǎo)致的廢品率,進(jìn)而能夠保證風(fēng)管后續(xù)合縫過(guò)程中,能夠消除板材層間間隙,從而能夠避免風(fēng)管轉(zhuǎn)角縫處在系統(tǒng)承壓后存在漏風(fēng)的問題,增加了咬口機(jī)的實(shí)用性和適用性。

技術(shù)特征:

1.風(fēng)管制作咬口機(jī),包括裝置外殼(1),其特征在于,所述裝置外殼(1)的內(nèi)壁上焊接固定有上料框(2),所述上料框(2)的側(cè)端螺紋連接有第一螺紋桿(3),所述第一螺紋桿(3)的端部轉(zhuǎn)動(dòng)連接有調(diào)節(jié)板(4),所述調(diào)節(jié)板(4)限位滑動(dòng)連接在上料框(2)內(nèi),所述上料框(2)內(nèi)設(shè)置有板材本體(5),所述上料框(2)的底部側(cè)端貫穿開設(shè)有上料槽(6),所述上料槽(6)的內(nèi)部頂端面上固定連接有橡膠板(7),所述上料框(2)的底部貫穿開設(shè)有通槽(8),所述裝置外殼(1)內(nèi)部底端面上焊接固定有托板(13)、固定架(14)和第一安裝框(20),所述第一安裝框(20)的側(cè)端面上焊接固定有第一支撐板(21)和刻度尺(27),所述第一支撐板(21)上焊接固定有第三伺服電機(jī)(22),所述第一安裝框(20)上轉(zhuǎn)動(dòng)連接有第一轉(zhuǎn)動(dòng)軸(23),所述第一轉(zhuǎn)動(dòng)軸(23)上焊接固定有第一鏈輪(24)和下咬口輥(26),所述第一鏈輪(24)上嚙合連接有第一鏈條(25),所述裝置外殼(1)的內(nèi)部底端面上轉(zhuǎn)動(dòng)連接有第三螺紋桿(28),所述第三螺紋桿(28)上螺紋連接有加強(qiáng)板(29),所述加強(qiáng)板(29)上焊接固定有第二安裝框(30),所述第二安裝框(30)的側(cè)端面上焊接固定有第二支撐板(31),所述第二支撐板(31)上焊接固定有第四伺服電機(jī)(32),所述第二安裝框(30)上轉(zhuǎn)動(dòng)連接有第二轉(zhuǎn)動(dòng)軸(33),所述第二轉(zhuǎn)動(dòng)軸(33)上焊接固定有第二鏈輪(34)和上咬口輥(36),所述第二鏈輪(34)上嚙合連接有第二鏈條(35)。

2.根據(jù)權(quán)利要求1所述的風(fēng)管制作咬口機(jī),其特征在于,所述裝置外殼(1)的側(cè)端面上焊接固定有第一伺服電機(jī)(9),所述裝置外殼(1)內(nèi)轉(zhuǎn)動(dòng)連接有同步輪(10),所述同步輪(10)上連接有傳動(dòng)帶(11),所述傳動(dòng)帶(11)上固定連接有撥桿(12),所述同步輪(10)對(duì)稱分布在裝置外殼(1)內(nèi)部?jī)蓚?cè),所述第一伺服電機(jī)(9)的輸出軸與一側(cè)同步輪(10)相焊接,所述同步輪(10)的長(zhǎng)度小于通槽(8)的長(zhǎng)度,所述撥桿(12)設(shè)置有兩組,兩組撥桿(12)呈中心對(duì)稱分布在傳動(dòng)帶(11)的兩側(cè),每組撥桿(12)等距分布在傳動(dòng)帶(11)上,所述撥桿(12)的長(zhǎng)度大于傳動(dòng)帶(11)頂端面至上料框(2)內(nèi)部底端面的距離,所述上料框(2)的內(nèi)部底端面與上料槽(6)的底端面平齊,所述上料槽(6)的長(zhǎng)度與上料框(2)的內(nèi)部空間長(zhǎng)度相等。

3.根據(jù)權(quán)利要求1所述的風(fēng)管制作咬口機(jī),其特征在于,所述固定架(14)上轉(zhuǎn)動(dòng)連接有下壓輥(15),所述固定架(14)的頂部螺紋連接有第二螺紋桿(16),所述第二螺紋桿(16)的底端轉(zhuǎn)動(dòng)連接有限位塊(17),所述限位塊(17)限位滑動(dòng)連接在固定架(14)內(nèi),所述限位塊(17)上焊接固定有第二伺服電機(jī)(18),所述第二伺服電機(jī)(18)的輸出軸上焊接固定有上壓輥(19)。

4.根據(jù)權(quán)利要求3所述的風(fēng)管制作咬口機(jī),其特征在于,所述下壓輥(15)的形狀大小與上壓輥(19)的形狀大小相同,所述下壓輥(15)的頂端面、托板(13)的頂端面、下咬口輥(26)和上料框(2)的內(nèi)部底端面的頂端面位于同一水平面上。

5.根據(jù)權(quán)利要求1所述的風(fēng)管制作咬口機(jī),其特征在于,所述第一轉(zhuǎn)動(dòng)軸(23)等距分布在第一安裝框(20)上,所述第一轉(zhuǎn)動(dòng)軸(23)分別與第一鏈輪(24)和下咬口輥(26)一一對(duì)應(yīng),所述第三伺服電機(jī)(22)的輸出軸與最邊側(cè)的第一轉(zhuǎn)動(dòng)軸(23)相焊接,所述第二轉(zhuǎn)動(dòng)軸(33)等距分布在第二安裝框(30)上,所述第二轉(zhuǎn)動(dòng)軸(33)分別與第二鏈輪(34)和上咬口輥(36)一一對(duì)應(yīng),所述第四伺服電機(jī)(32)的輸出軸與最邊側(cè)的第二轉(zhuǎn)動(dòng)軸(33)相焊接,所述上咬口輥(36)與下咬口輥(26)一一對(duì)應(yīng)。

6.根據(jù)權(quán)利要求1所述的風(fēng)管制作咬口機(jī),其特征在于,所述加強(qiáng)板(29)和刻度尺(27)均對(duì)稱分布在第二安裝框(30)的兩側(cè),所述加強(qiáng)板(29)與第三螺紋桿(28)一一對(duì)應(yīng),所述刻度尺(27)的底端面與第一轉(zhuǎn)動(dòng)軸(23)的水平中心軸線位于同一水平面上。

技術(shù)總結(jié)

本技術(shù)提供了風(fēng)管制作咬口機(jī),屬于咬口機(jī)領(lǐng)域,以解決現(xiàn)有的風(fēng)管制作咬口機(jī)不能夠?qū)︼L(fēng)管制作用鋼板原材料進(jìn)行自動(dòng)上料工作的問題,包括裝置外殼,所述裝置外殼的內(nèi)壁上焊接固定有上料框,所述上料框的側(cè)端螺紋連接有第一螺紋桿,所述第一螺紋桿的端部轉(zhuǎn)動(dòng)連接有調(diào)節(jié)板,所述調(diào)節(jié)板限位滑動(dòng)連接在上料框內(nèi),所述上料框內(nèi)設(shè)置有板材本體,所述上料框的底部側(cè)端貫穿開設(shè)有上料槽,所述上料槽的內(nèi)部頂端面上固定連接有橡膠板。本技術(shù)通過(guò)設(shè)置的兩側(cè)第三螺紋桿的同步轉(zhuǎn)動(dòng),通過(guò)加強(qiáng)板能夠帶動(dòng)第二安裝框向上或向下運(yùn)動(dòng),結(jié)合刻度尺能夠便捷準(zhǔn)確的調(diào)節(jié)下咬口輥和上咬口輥之間的間距,進(jìn)而能夠根據(jù)板材本體的厚度調(diào)節(jié)下咬口輥和上咬口輥之間的間距。

技術(shù)研發(fā)人員:湯毅,倪志海,馮強(qiáng),陳曉文,王金,姜慧娜,曹曉程,朱杰克,劉瀟晗,朱贇

受保護(hù)的技術(shù)使用者:上海市安裝工程集團(tuán)有限公司

技術(shù)研發(fā)日:20240722

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!