低減薄率的彎管成形方法

本發明屬于管材成形,具體涉及一種低減薄率的彎管成形方法。

背景技術:

1、管材彎曲成形過程中,外側沿著切向產生拉伸而壁厚減薄,內側沿切向產生壓縮而增厚,這種受力特征導致管材彎曲過程中會產生外側過度減薄、內側起皺和橫截面畸變等缺陷,這些缺陷不同程度影響彎管零件的產品質量和服役性能。相關技術中為了能夠防止管材彎曲成形后外側壁厚過薄導致的前述管材缺陷,一種方式是將整個管材的壁厚增大,以保證彎管成形減薄后的外側壁厚仍處于可接受狀態,這種方式形成的彎管質量過大、材料成本較高;另一種方式則是增加彎管半徑,這顯然不能滿足小彎管半徑的需求場景的需求。

技術實現思路

1、因此,本發明提供一種低減薄率的彎管成形方法,能夠解決現有技術中的管材彎曲成形時減薄率過大導致彎管后管材外側過度減薄導致產品質量及服役性能降低的技術問題。

2、為了解決上述問題,本發明提供一種低減薄率的彎管成形方法,包括如下步驟:

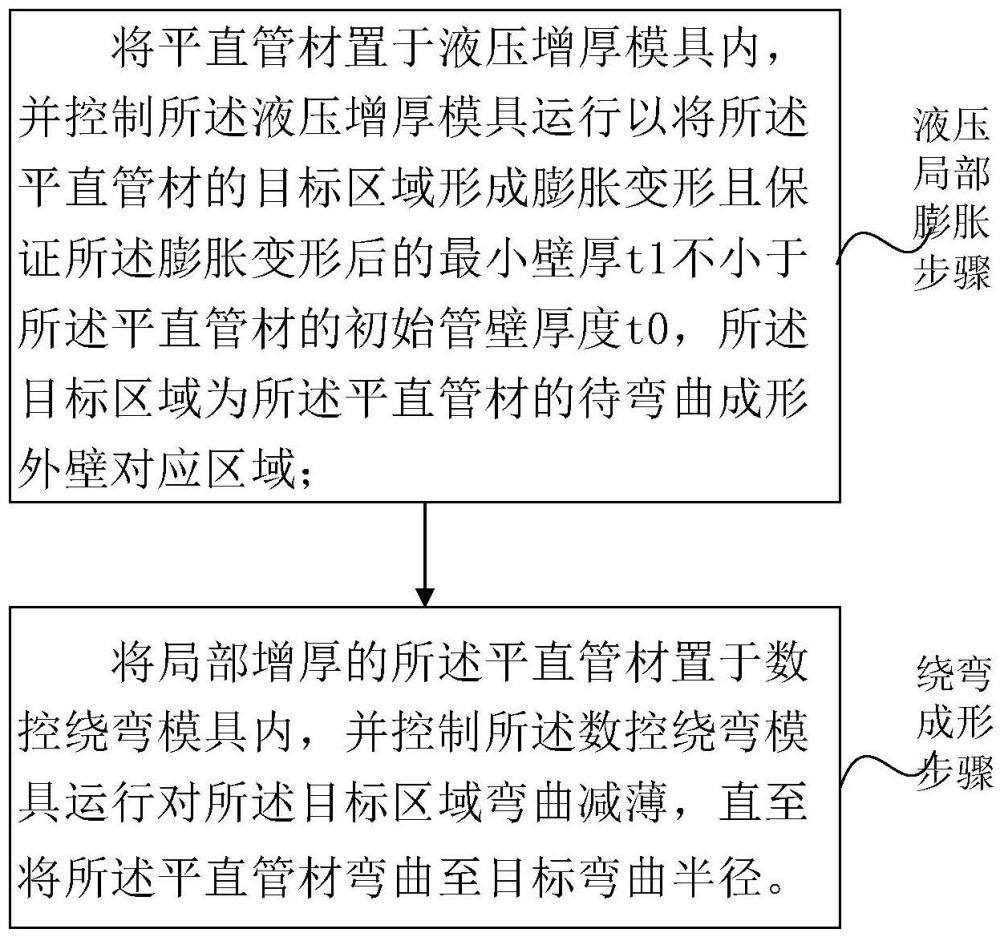

3、液壓局部膨脹步驟,將平直管材置于液壓增厚模具內,并控制所述液壓增厚模具運行以將所述平直管材的目標區域形成膨脹變形且保證所述膨脹變形后的最小壁厚t1不小于所述平直管材的初始管壁厚度t0,所述目標區域為所述平直管材的待彎曲成形外壁對應區域;

4、繞彎成形步驟,將膨脹變形的所述平直管材置于數控繞彎模具內,并控制所述數控繞彎模具運行對所述目標區域彎曲減薄,直至將所述平直管材彎曲至目標彎曲半徑。

5、在一些實施方式中,膨脹變形后的所述目標區域為波浪褶皺形。

6、在一些實施方式中,在所述波浪褶皺形的中軸截面上,各所述波浪褶皺形的外表面的弧段總長不小于所述目標區域在繞彎成形步驟實施后形成的彎曲部分的外表面弧段總長。

7、在一些實施方式中,所述液壓增厚模具包括上下扣合的上模具與下模具,所述上模具與所述目標區域對應的位置處形成有波浪槽。

8、在一些實施方式中,在所述液壓局部膨脹步驟中,控制對所述平直管材的兩端的軸向力以及所述平直管材內通入的液壓流體的壓力,以使得1.1t0≥t1>t0。

9、在一些實施方式中,所述數控繞彎模具包括彎曲模,在將膨脹變形的所述平直管材置于數控繞彎模具內時,將所述彎曲模的旋轉中心置于經過所述目標區域的長度中點的所述平直管材的徑向面內。

10、在一些實施方式中,所述數控繞彎模具還包括壓力模以及跟隨所述彎曲模旋轉預設角度的夾持模,所述壓力模與所述目標區域對應的位置形成有第一避讓槽,所述夾持模與所述目標區域對應的位置形成有第二避讓槽。

11、在一些實施方式中,所述數控繞彎模具還包括鏈式芯棒,在所述彎曲模旋轉彎管過程中,控制所述鏈式芯棒沿著管材的軸向進給支撐于所述目標區域的內側管壁上。

12、在一些實施方式中,在所述繞彎成形步驟之后,還包括:向成形的彎曲管材內通入壓力液體以對所述目標區域所對應的管壁進行整形。

13、本發明提供的一種低減薄率的彎管成形方法具有如下有益效果:

14、首先對平直管材的目標區域也即需要進行彎曲的區段進行膨脹變形,然后再采用傳統的數控繞彎控制對膨脹變形之后的目標區域彎曲操作,在彎曲操作過程中,膨脹變形的目標區域的壁厚將伴隨展平,由于在前一處理工序中的膨脹變形給后一工序的彎管變形提供了足夠的變形裕量,從而使得在彎管過程中管材壁厚的減薄量極小甚至沒有,因此最終使得在制作完畢的彎曲管材的目標區域的減薄率極低,在膨脹變形量足夠的情況下,甚至能夠實現無減薄量(也即減薄率為0)的彎管制作,與現有技術中的增加整體管材的壁厚的方式相比較,本發明中僅需要對平直管材的目標區域進行膨脹變形,管件質量小、材料成本低,且滿足小彎曲半徑低減薄率的工況需求,提升產品質量及服役性能。

技術特征:

1.一種低減薄率的彎管成形方法,其特征在于,包括如下步驟:

2.根據權利要求1所述的彎管成形方法,其特征在于,

3.根據權利要求2所述的彎管成形方法,其特征在于,

4.根據權利要求2所述的彎管成形方法,其特征在于,

5.根據權利要求1至4中任一項所述的彎管成形方法,其特征在于,

6.根據權利要求1所述的彎管成形方法,其特征在于,

7.根據權利要求6所述的彎管成形方法,其特征在于,

8.根據權利要求6所述的彎管成形方法,其特征在于,

9.根據權利要求1所述的彎管成形方法,其特征在于,在所述繞彎成形步驟之后,還包括:

技術總結

本發明提供一種低減薄率的彎管成形方法,包括如下步驟:液壓局部膨脹步驟,將平直管材置于液壓增厚模具內,并控制所述液壓增厚模具運行以將所述平直管材的目標區域形成膨脹變形且保證所述膨脹變形后的最小壁厚t1不小于所述平直管材的初始管壁厚度t0,所述目標區域為所述平直管材的待彎曲成形外壁對應區域;繞彎成形步驟,將膨脹變形的所述平直管材置于數控繞彎模具內,并控制所述數控繞彎模具運行對所述目標區域彎曲減薄,直至將所述平直管材彎曲至目標彎曲半徑。本發明僅需要對平直管材的目標區域進行膨脹變形,管件質量小、材料成本低,且滿足小彎曲半徑低減薄率的工況需求,提升產品質量及服役性能。

技術研發人員:徐勇,解文龍,張士宏,程明

受保護的技術使用者:中國科學院金屬研究所

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!