一種3D微造型用成型器件表面加工微觀造型方法及裝置與流程

本發明屬于器件加工,具體涉及一種3d微造型用成型器件表面加工微觀造型方法及裝置。

背景技術:

1、隨著新能源汽車和儲能市場的快速發展,對于電池性能的要求日益嚴格,尤其是快充能力和循環壽命方面的需求不斷提高,這就促使了3d微造型技術的研發,3d微造型集流體和3d微造型極片可在離子導電和電子導電兩個方向改善電池的快充性能和循環壽命問題。

2、飛秒激光因其超短脈沖寬度和非線性吸收特性而成為精密加工的理想工具,可以實現在不損傷基材的情況下進行微納結構的加工,為3d微造型成型器件的加工提供了新的可能。

3、當前為了滿足電池性能提升需求,通常采用機械雕刻、電解拋光、化學蝕刻等手段制作具有特定圖案的成型器件,這些手段各有優劣。機械雕刻方法簡單直接,但是難以形成復雜細微的幾何形態;電解拋光法雖能形成較為均勻的表面,但對于深度較大的凹槽卻無法有效填充;化學蝕刻雖然能夠實現較為復雜的圖形化處理,但受到溶液侵蝕性和選擇性的限制較大,且容易產生環境污染;這些方法難以兼顧加工精度、效率、環保等多個方面的平衡,特別是當涉及納米級別或亞微米級別的微結構制備時,現有的3d微造型技術普遍存在加工精度不高、成本高昂、難以批量生產的缺點,尤其是在制作具有特定形態和尺寸的微結構時表現更為明顯,不僅難以達到理想的成型質量,而且由于過程不穩定,導致產品質量波動較大,進而影響最終產品的性能穩定性,而且現有的技術在使用過程中,無法精確快速尋找激光器的焦點,在加工過程中容易出現離焦的現象,同時,由于成型器件的磨修導致直徑變化,現有技術無法精確測量成型器件的直徑,導致產品質量波動較大。

技術實現思路

1、本發明的目的就在于為了解決上述問題而提供一種結構簡單,設計合理的該3d微造型用成型器件表面加工微觀造型方法及裝置。

2、本發明通過以下技術方案來實現上述目的:

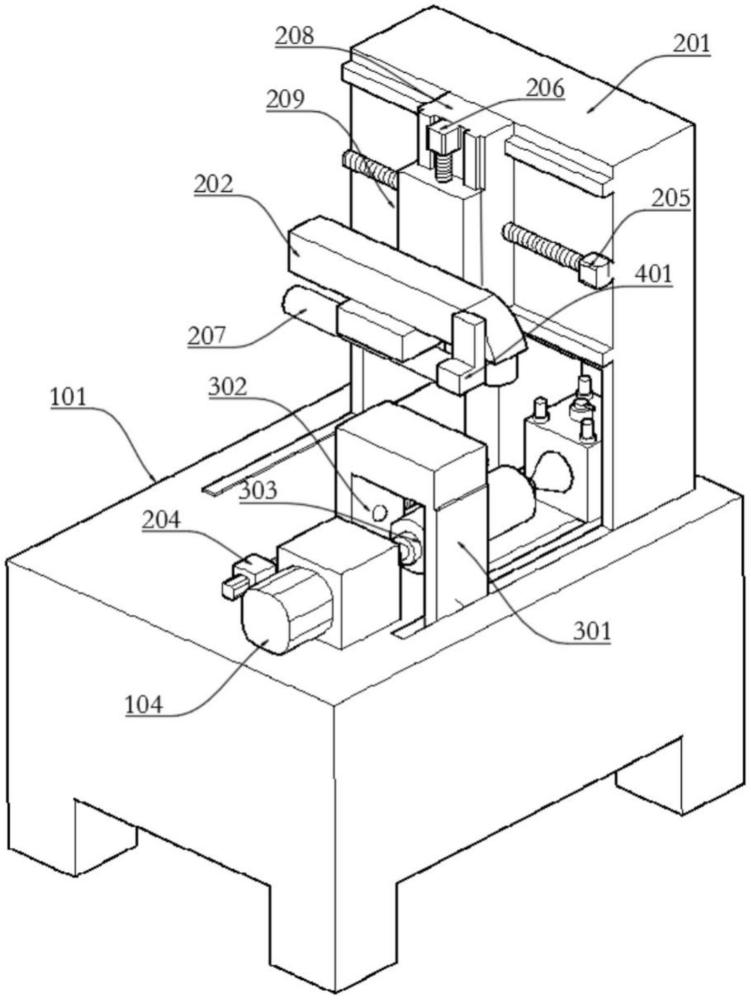

3、本發明第一方面提供了一種3d微造型用成型器件表面加工微觀造型裝置,包括載體裝置,所述載體裝置上滑動設置有激光加工系統,還包括激光測徑系統;

4、其中,所述載體裝置包括載體,所述載體上設置有夾持組件,用于夾持成型器件;

5、所述激光加工系統包括移動組件,所述移動組件上設置有激光輸出器,所述激光輸出器上設置有激光器測距儀,所述移動組件滑動設置在所述載體上;

6、所述激光測徑系統包括激光發射器以及接收器。

7、進一步地,所述夾持組件包括固定塊以及滑塊,所述滑塊通過軌道滑動設置在載體上,所述固定塊設置在所述滑塊移動方向上,所述固定塊與所述滑塊相對一側均設置有頂針,兩組所述頂針頂尖處于同一水平線。

8、進一步地,所述移動組件包括x軸控制系統、y軸控制系統以及z軸控制系統,所述x軸控制系統包括m架,所述m架滑動設置在所述載體上,且架設在所述滑塊上方。

9、進一步地,所述固定塊靠近所述滑塊一側設置有門字架,成型器件穿過所述門字架設置,所述發射器以及所述接收器均設置在所述門字架上,且二者以成型器件軸對稱設置。

10、進一步地,所述x軸控制系統、y軸控制系統以及z軸控制系統均包括電機、絲杠以及滑軌,所述y軸控制系統還包括第一固定架,所述z軸控制系統包括第二固定架,所述第二固定架滑動設置在所述第一固定架上,所述激光輸出器設置在所述第二固定架上。

11、進一步地,所述滑塊上設置有固定螺栓,所述固定螺栓用于固定所述滑塊的位置。

12、進一步地,所述固定塊遠離所述滑塊一側設置有旋轉扭矩電機,所述旋轉扭矩電機輸出端與所述其中一組所述頂針連接,另一組所述頂針與所述滑塊轉動連接,且通過伸縮調節塊控制其水平方向的位置。

13、進一步地,所述激光器測距儀安裝在所述激光輸出器遠離所述m架一側,還設置有抽風系統,用于收集激光刻蝕揮發的碎屑。

14、本發明第二方面提供了一種3d微造型用成型器件表面加工微觀造型的方法,采用上述裝置,并包含以下步驟:

15、s1、將成型器件利用兩組所述頂針進行夾持;

16、s2、調整激光輸出器參數,開啟激光測徑系統測量成型器件直徑;

17、s3、通過移動組件控制激光輸出器激光頭沿成型器件平行直線路徑雕刻,同時通過旋轉扭矩電機帶動成型器件沿順時針方方向旋轉;

18、s4、當激光到達指定終點時,成型器件暫停轉動,移動組件控制激光輸出器返回起點,成型器件按照預定增量再次旋轉;

19、s5、重復步驟s4直至整個表面覆蓋完畢;

20、s6、通過移動組件控制激光輸出器激光頭沿成型器件平行直線路徑雕刻,同時通過旋轉扭矩電機帶動成型器件沿逆時針方向旋轉;

21、s7、重復步驟s6直至整個表面覆蓋完畢。

22、進一步地,在步驟s2中,具體包括激光輸出器的光斑大小以及脈沖頻率。

23、本發明的有益效果在于:本發明利用激光器測距儀自動對焦,避免了在加工過程中離焦,導致微造型形貌不一致;利用激光測徑儀精確測量成型器件直徑,準確計算線速度,直徑誤差可控制在±5μm范圍之內;顯著提高了3d微造型加工的精度和效率,實現了微納級別微觀造型的大規模制備,尤其適用于電池領域的應用;旋轉扭矩電機驅動成型器件旋轉,相互配合確保了旋轉精度;螺旋加工的成型器件壓制在集流體表面的凸起和凹坑分布的一致性較好,所生產的電池也可以避免電池的析鋰現象。

技術特征:

1.一種3d微造型用成型器件表面加工微觀造型裝置,其特征在于,包括載體裝置,所述載體裝置上滑動設置有激光加工系統,還包括激光測徑系統;

2.根據權利要求1所述的一種3d微造型用成型器件表面加工微觀造型裝置,其特征在于,所述夾持組件包括固定塊(102)以及滑塊(103),所述滑塊(103)通過軌道(105)滑動設置在載體(101)上,所述固定塊(102)設置在所述滑塊(103)移動方向上,所述固定塊(102)與所述滑塊(103)相對一側均設置有頂針(107),兩組所述頂針(107)頂尖處于同一水平線。

3.根據權利要求2所述的一種3d微造型用成型器件表面加工微觀造型裝置,其特征在于,所述移動組件包括x軸控制系統(204)、y軸控制系統(205)以及z軸控制系統(206),所述x軸控制系統(204)包括m架(201),所述m架(201)滑動設置在所述載體(101)上,且架設在所述滑塊(103)上方。

4.根據權利要求1所述的一種3d微造型用成型器件表面加工微觀造型裝置,其特征在于,所述固定塊(102)靠近所述滑塊(103)一側設置有門字架(301),成型器件穿過所述門字架(301)設置,所述發射器(302)以及所述接收器(303)均設置在所述門字架(301)上,且二者以成型器件軸對稱設置。

5.根據權利要求3所述的一種3d微造型用成型器件表面加工微觀造型裝置,其特征在于,所述x軸控制系統(204)、y軸控制系統(205)以及z軸控制系統(206)均包括電機、絲杠以及滑軌,所述y軸控制系統(205)還包括第一固定架(208),所述z軸控制系統(206)包括第二固定架(209),所述第二固定架(209)滑動設置在所述第一固定架(208)上,所述激光輸出器(203)設置在所述第二固定架(209)上。

6.根據權利要求2所述的一種3d微造型用成型器件表面加工微觀造型裝置,其特征在于,所述滑塊(103)上設置有固定螺栓(108),所述固定螺栓(108)用于固定所述滑塊(103)的位置。

7.根據權利要求1所述的一種3d微造型用成型器件表面加工微觀造型裝置,其特征在于,所述旋轉扭矩電機(104)設置在所述固定塊(102)遠離所述滑塊(103)一側,所述旋轉扭矩電機(104)輸出端與一組所述頂針(107)連接,另一組所述頂針(107)與所述滑塊(103)轉動連接,且通過伸縮調節塊(109)控制其水平方向的位置,還包括光柵尺測量裝置。

8.根據權利要求5所述的一種3d微造型用成型器件表面加工微觀造型裝置,其特征在于,所述激光器測距儀(401)安裝在所述激光輸出器(203)遠離所述m架(201)一側。

9.一種3d微造型用成型器件表面加工微觀造型方法,包括如權利要求8所述的微觀造型裝置,其特征在于,還包含以下步驟:

10.根據權利要求9所述的一種3d微造型用成型器件表面加工微觀造型的方法,其特征在于,在步驟s2中,所述激光輸出器(203)參數包括激光輸出器(203)的光斑大小以及脈沖頻率。

技術總結

本發明涉及一種3D微造型用成型器件表面加工微觀造型方法及裝置,涉及器件加工領域。該3D微造型用成型器件表面加工微觀造型裝置,包括載體,載體上滑動設置有激光加工系統,還包括激光測徑系統,其中,載體上設置有夾持組件,用于夾持成型器件,還包括旋轉扭矩電機,用于驅動成型器件旋轉,激光加工系統包括移動組件,移動組件上設置有激光輸出器,激光輸出器上設置有激光器測距儀,移動組件滑動設置在所述載體上,所述激光測徑系統包括激光發射器以及接收器;該3D微造型用成型器件表面加工微觀造型裝置,利用激光器測距儀自動對焦,避免了在加工過程中離焦,顯著提高了3D微造型加工的精度和效率,實現了微納級別微觀造型的大規模制備。

技術研發人員:周素超,陳彥鵬

受保護的技術使用者:榮烯新材(北京)科技有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!