水脹成型裝置以及彎管接頭加工方法與流程

本發明涉及管材加工的,特別涉及水脹成型裝置以及彎管接頭加工方法。

背景技術:

1、在飲用水項目中,薄壁不銹鋼水管相比于塑料水管,除了在成本方面,具有眾多技術上的優勢。薄壁不銹鋼水管強度高,抗沖擊性好,其抗外部沖擊能力是塑料水管的8至10倍,而且耐腐蝕性能優越,其內外壁的氧化膜可承受高濃度的氯化物含量,有效抵御生銹、腐蝕等問題,并且不銹鋼是可植入人體的健康材料,無毒無害,不會對水質造成二次污染,滿足國家直接飲用水質標準。除此之外,薄壁不銹鋼水管可采用卡壓式、環壓式、溝槽式等多種連接方式,避免了膠水粘合方式所帶來的環境污染和健康隱患,有效提高項目的安裝效率以及飲用水質量。

2、目前,薄壁不銹鋼水管的零部件至少包括不銹鋼管、直管接頭和彎管接頭,對于直管接頭和彎管接頭的加工,可參照公開號為cn112808836a的《一種水脹成型裝置以及成型工藝》,其通過水脹成型裝置進行水脹成型加工,生產效率遠超傳統的機加工工藝。

3、根據客戶的反饋,為了滿足工程項目的需求,需要在不銹鋼管接頭的一端設置螺頭,以便直接安裝水龍頭等帶有外螺牙的配件。但在現有技術當中,均沒有與之相匹配的水脹成型裝置。

技術實現思路

1、本發明旨在提供一種水脹成型裝置,能夠對一端帶有螺頭的管件坯料進行水脹成型,并能夠使螺頭的內螺牙免受超高水壓的沖擊。

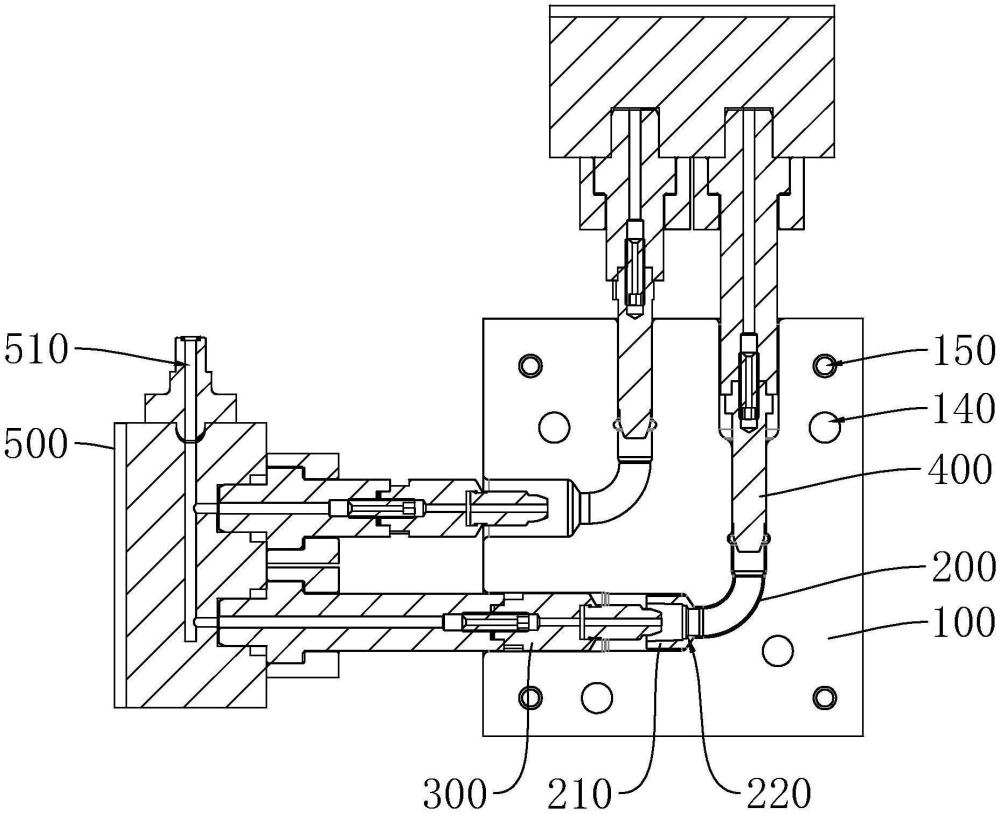

2、根據本發明的第一方面實施例的水脹成型裝置,其包括:

3、上模;

4、下模,其與所述上模合模形成水脹成型腔、第一避空位和第二避空位,所述第一避空位和所述第二避空位分別連通于所述水脹成型腔的兩側開口,所述第一避空位在靠近所述水脹成型腔的位置設有可容納螺頭的容置空間;

5、第一沖針,其通過所述第一避空位伸入至所述容置空間,所述第一沖針內設有注射通道,所述第一沖針的端部設有第一近端軸肩,所述第一沖針在離開端部的位置上設有遠端軸肩,所述遠端軸肩的尺寸大于所述第一近端軸肩的尺寸;

6、第二沖針,其通過所述第二避空位伸入至所述水脹成型腔,所述第二沖針的端部設有第二近端軸肩。

7、根據本發明實施例的水脹成型裝置,至少具有如下有益效果:加工時,先將帶有螺頭的管件坯料放置在下模,此時螺頭的位置位于容置空間的對應位置,之后上模往下模的方向移動并進行合模;在此之后,第一沖針逐漸伸入至第一避空位,直至第一沖針的第一近端軸肩密封抵接于管件坯料與螺頭之間的收窄位,此時第一沖針的遠端軸肩也同樣抵接在螺頭的外側端面,與此同時,第二沖針逐漸伸入至第二避空位,直至第二沖針的第二近端軸肩密封抵接于管件坯料的管口;由于管件坯料與螺頭之間的收窄位被第一沖針的第一近端軸肩密封,管件坯料的另一端被第二沖針的第二近端軸肩密封,因此在水脹成型的過程中,能夠保持管件坯料的內部密封,高壓液體無法從注射通道進入至螺頭的螺牙段,以免螺頭的內螺牙受到超高水壓的沖擊而產生變形,而遠端軸肩的設置,能夠限定螺頭的位置,避免螺頭與管件坯料的連接處在超高水壓的沖擊下出現斷裂;通過上述的水脹成型裝置,本發明能夠直接加工出帶有螺頭的不銹鋼管接頭,以滿足工程項目的需求。

8、根據本發明的一些實施例,所述第一沖針包括固定部和活動部,所述活動部活動嵌套于所述固定部,所述活動部和所述固定部均設有所述注射通道,所述第一近端軸肩設于所述活動部,所述遠端軸肩設于所述固定部。通過這樣的設置,使得第一沖針的第一近端軸肩和遠端軸肩能夠相對運動,以滿足不同的工況。

9、根據本發明的一些實施例,具體地,所述活動部的外周面設有若干個沿軸向設置的滑槽,所述固定部設有滑動連接于所述滑槽的滑塊。

10、根據本發明的一些實施例,為了避免在水脹成型的過程中,高壓水從活動部與固定部的連接位置處發生泄漏,所述滑槽在靠近所述固定部的一端與所述滑塊之間設有密封元件。

11、根據本發明的一些實施例,為了實現對上模的導向,所述上模連接有至少兩個導柱,所述下模設有與所述導柱相對應的導孔。

12、根據本發明的一些實施例,為了實現對所述上模的定位,所述上模連接有若干個定位柱,所述下模設有與所述定位柱相對應的定位孔。

13、根據本發明的一些實施例,所述水脹成型腔的數量設有多個,水脹成型腔的數量決定了該模具能夠在一次加工工序中所成型的產品數量。

14、根據本發明的一些實施例,所述水脹成型腔的兩側開口分別具有相交的中心軸線,此時該水脹成型腔用于成型彎管接頭。

15、根據本發明的一些實施例,所述水脹成型腔的兩側開口具有共軸的中心軸線,此時該水脹成型腔用于成型直管接頭。

16、根據本發明的第二方面實施例的彎管接頭加工方法,應用上述的水脹成型裝置,包括以下步驟:

17、對不銹鋼管進行分切,以獲得多個直管;

18、對多個所述直管進行排料和定位,并逐一在每個所述直管的一端焊接有螺頭,以獲得多個直管坯料;

19、對多個所述直管坯料進行排料和定位,并逐一對每個所述直管坯料進行彎管,以獲得多個彎管坯料;

20、采用所述水脹成型裝置來對所述彎管坯料進行水脹成型,以獲得帶有螺頭的彎管接頭。

21、根據本發明實施例的彎管接頭加工方法,至少具有如下有益效果:在本技術之前,由于本行業缺乏相應的水脹成型裝置,因此螺頭的焊接工序都是后置于水脹成型工序,但由于彎管具有方向性,其非常難以通過焊接設備進行自動定位以及排料,故需要人工進行輔助焊接,焊接效率較低,并且由于水脹成型裝置一般都是一出二或者一出四,因此通過人工輔助焊接的方法無法適應大批量生產的要求;由于本技術開發出適配于彎管坯料的水脹成型裝置,因此可將焊接螺頭的工序前置于彎管工序以及水脹成型工序,而現有的焊接設備能夠對多個直管進行自動定位和焊接,現有的彎管設備也能夠對多個直管坯料進行自動定位和折彎,這極大地提升了生產效率,減少工人的勞動強度,降低生產成本,為自動化生產提供技術基礎。

22、本發明的附加方面和優點將在下面的描述中部分給出,部分將從下面的描述中變得明顯,或通過本發明的實踐了解到。

技術特征:

1.水脹成型裝置,其特征在于,包括:

2.根據權利要求1所述的水脹成型裝置,其特征在于:所述第一沖針(300)包括固定部(310)和活動部(320),所述活動部(320)活動嵌套于所述固定部(310),所述活動部(320)和所述固定部(310)均設有所述注射通道(330),所述第一近端軸肩(321)設于所述活動部(320),所述遠端軸肩(311)設于所述固定部(310)。

3.根據權利要求2所述的水脹成型裝置,其特征在于:所述活動部(320)的外周面設有若干個沿軸向設置的滑槽(323),所述固定部(310)設有滑動連接于所述滑槽(323)的滑塊(313)。

4.根據權利要求3所述的水脹成型裝置,其特征在于:所述滑槽(323)在靠近所述固定部(310)的一端與所述滑塊(313)之間設有密封元件(322)。

5.根據權利要求1所述的水脹成型裝置,其特征在于:所述上模連接有至少兩個導柱,所述下模(100)設有與所述導柱相對應的導孔(140)。

6.根據權利要求1所述的水脹成型裝置,其特征在于:所述上模連接有若干個定位柱,所述下模(100)設有與所述定位柱相對應的定位孔(150)。

7.根據權利要求1所述的水脹成型裝置,其特征在于:所述水脹成型腔(110)的數量設有多個。

8.根據權利要求1或7所述的水脹成型裝置,其特征在于:所述水脹成型腔(110)的兩側開口分別具有相交的中心軸線。

9.根據權利要求1或7所述的水脹成型裝置,其特征在于:所述水脹成型腔(110)的兩側開口具有共軸的中心軸線。

10.彎管接頭加工方法,其特征在于,應用如權利要求1至8任意一項所述的水脹成型裝置,包括以下步驟:

技術總結

本發明公開了水脹成型裝置以及彎管接頭加工方法,該水脹成型裝置包括:上模;下模,其與上模合模形成水脹成型腔、第一避空位和第二避空位,第一避空位和第二避空位分別連通于水脹成型腔的兩側開口,第一避空位在靠近水脹成型腔的位置設有可容納螺頭的容置空間;第一沖針,其通過第一避空位伸入至容置空間,第一沖針內設有注射通道,第一沖針的端部設有第一近端軸肩,第一沖針在離開端部的位置上設有遠端軸肩,遠端軸肩的尺寸大于第一近端軸肩的尺寸;第二沖針,其通過第二避空位伸入至水脹成型腔,第二沖針的端部設有第二近端軸肩。通過上述的水脹成型裝置,本發明能夠直接加工出帶有螺頭的不銹鋼管接頭,以滿足工程項目的需求。

技術研發人員:黃江彬

受保護的技術使用者:佛山市冠精五金科技有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!