一種板材加工用鉆床的制作方法

本技術涉及板材加工的,尤其是涉及一種板材加工用鉆床。

背景技術:

1、傳統鉆床設備通常由工作臺、升降機構及高速旋轉的鉆頭組件構成,其通過電機驅動鉆頭對固定于工作臺上的板材實施鉆孔加工。然而,現有技術中普遍存在因加工振動引發的系統性技術問題:當鉆頭以每分鐘數千轉的高速切入板材時,切削反作用力與材料內部應力釋放共同作用,導致板材產生多向復合振動。這種振動現象不僅造成加工件與鉆頭的相對位移,嚴重影響鉆孔定位精度,更會引發設備結構的共振效應。

2、為應對板材移位問題,常規解決方案多采用氣缸或液壓缸作為外部施壓裝置,通過活塞桿端部的壓板對工件實施剛性固定。但實踐表明,此類機械式壓緊機構僅能提供靜態約束力,無法有效衰減動態加工振動。其技術缺陷具體表現為:振動能量通過工件-壓板-活塞桿的傳遞路徑反向傳導至執行機構內部,造成氣缸密封組件的高頻往復沖擊,顯著縮短缸體及活塞桿的使用壽命。

技術實現思路

1、為了改善板材被鉆孔時產生的振動程度,本技術提供一種板材加工用鉆床。

2、本技術提供一種板材加工用鉆床,采用如下的技術方案:

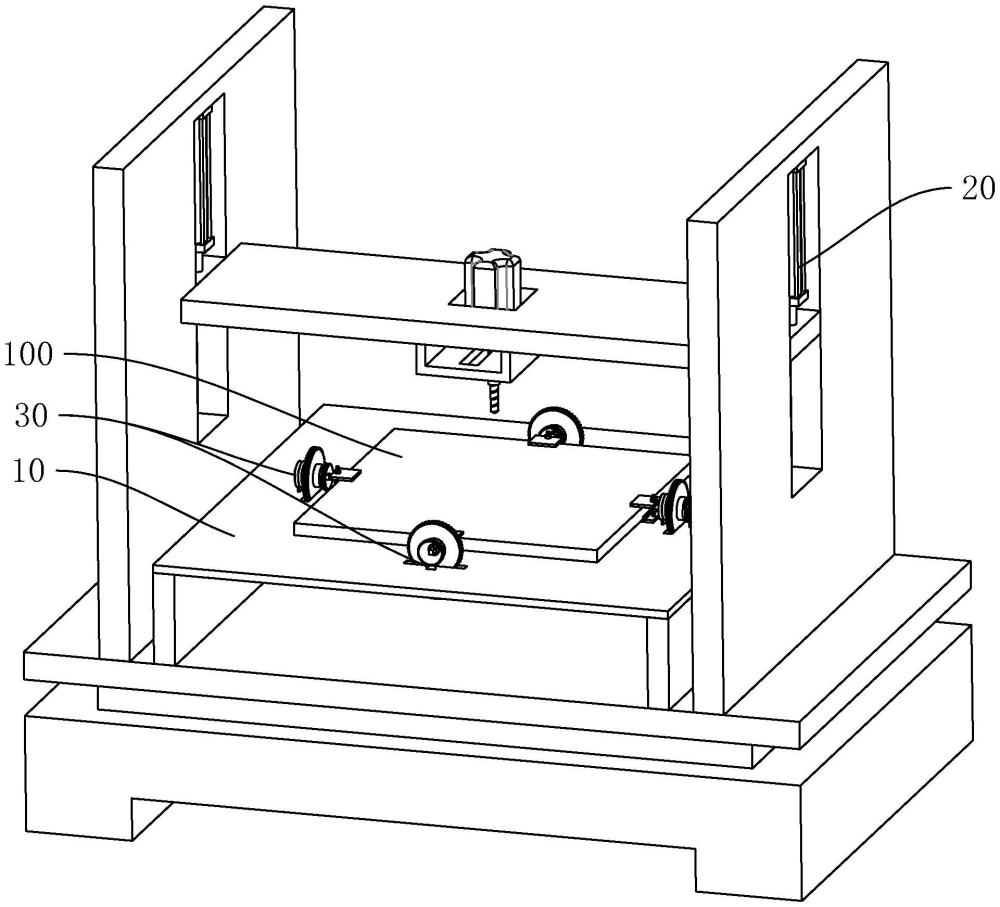

3、一種板材加工用鉆床,包括:

4、工作臺;

5、升降機構,安裝于工作臺上;

6、鉆頭,和升降機構傳動連接;

7、多個安裝座,安裝于所述工作臺上;

8、第一調節桿,水平滑動安裝于所述安裝座;

9、第二調節桿,呈豎直狀態上下滑動于所述第一調節桿上;

10、承接板,固定安裝于所述第二調節桿下端;

11、壓板,滑動安裝于所述第二調節桿上;

12、固定組件,設置于所述第二調節桿上,用于驅使所述第二調節桿固定安裝于所述第一調節桿上,且壓板固定安裝于第二調節桿上;

13、減震組件,安裝于所述安裝座上,所述減震組件包括連接環和轉環,所述第一調節桿沿自身軸向方向滑動安裝于所述連接環上,所述轉環轉動安裝于所述連接環;

14、驅動組件,安裝于所述工作臺上,所述驅動組件用于驅使所述轉環轉動。通過采用上述技術方案,承接板使板材沒有直接和工作臺的臺面接觸,第一調節桿在安裝座上的水平滑動可以控制承接板沿第一調節桿軸向方向的位置調整,第二調節桿上下滑動可以控制承接板高度位置調整,壓板與第二調節桿的滑動配合配合固定組件,對板材起穩定夾持作用,還能對不同厚度的板材起夾持作用,多安裝座布局形成分布,當多個安裝座固定同一個板材后,多個第一調節桿之間相互限制,使板材位置固定;

15、通過減震組件的連接環與轉環同軸轉動設計,在加工振動傳導至第一調節桿時,轉環受驅動組件的可控旋轉產生離心阻尼效應,有效衰減振動波傳遞路徑,實現板材減震效果。

16、可選的,減震組件還包括限位桿,所述限位桿貫穿過所述連接環,所述限位桿沿連接環的周向均勻分布有多個,所述限位桿的兩端分別固定安裝于所述轉環上,所述限位桿的兩端形成夾角且夾角位于所述連接環內。

17、通過采用上述技術方案,當振動發生時,連接環與轉環之間產生相對運動趨勢,限位桿通過其兩端夾角設計,使轉環只能周向轉動,軸向方向不能移動,實現轉環和連接環能夠保持穩定相對轉動的效果,限位桿兩端形成夾角,增加與連接環的接觸面積,通過摩擦進一步衰減振動能量。

18、可選的,所述安裝座包括:

19、兩連接筒,為兩端開口的中空結構,所述第一調節桿貫穿所述連接筒,所述連接桿所述第一調節桿留有間距,所述連接筒為兩端開口的圓臺結構,所述限位桿貼合于所述連接筒的變徑段外壁上;

20、兩支撐主體,分別和一所述連接筒固定連接,所述支撐主體安裝于所述工作臺上。

21、通過采用上述技術方案,連接筒的設計使限位桿與連接筒之間實現更緊密的貼合,提高力的傳遞效率,增強減震效果,支撐主體為連接筒提供穩固支撐,減少因振動導致的變形,提高安裝座的整體剛性,鉆孔過程中,振動通過板材傳遞至安裝座。連接筒的變徑段與限位桿的貼合設計,使振動能量更有效地通過限位桿衰減,減少向鉆床其他部分的傳遞。

22、可選的,多根所述限位桿的端部同時連接一延伸環,所述延伸環內壁貼合于所述連接筒外壁上。

23、通過采用上述技術方案,延伸環增大了限位桿與連接筒的接觸面積,提高振動能量的吸收和分散能力。

24、可選的,所述安裝座固定安裝于所述工作臺上,所述驅動組件包括相互嚙合的從動齒輪和主動齒輪,以及驅使所述主動齒輪轉動的驅動件,從動齒輪套接于所述轉環外壁上,所述驅動組件和所述安裝座一一對應。

25、通過采用上述技術方案,當需要調整減震效果時,驅動件(如電機)通過主動齒輪帶動從動齒輪轉動,從而驅動轉環旋轉,齒輪傳動實現驅動組件對轉環的精確控制,提高減震組件的響應速度和準確性。

26、可選的,所述工作臺上表面開設有多個同軸的環槽,所述安裝座滑動于所述環槽內,所述工作臺上設置有用于固定所述安裝座的固定件;所述環槽槽底部開設有讓位槽,所述轉環通過讓位槽部分伸出所述工作臺外,所述驅動組件包括圓盤以及驅使所述圓盤轉動的驅動件,所述圓盤位于所述工作臺的下方且和所述工作臺下表面留有間距,所述圓盤上安裝有推桿,所述推桿中軸線沿所述圓盤的徑向方向延伸,所述轉環延伸有凸塊,所述凸塊沿所述轉環周向間隔分布,所述推桿伴隨所述圓盤轉動時和所述凸塊接觸。

27、通過采用上述技術方案,當加工不同尺寸的板材時,安裝座沿環槽滑動至合適位置并固定;固定件確保安裝座在加工過程中牢固固定于工作臺上,防止因振動導致安裝座移動。驅動組件的圓盤在轉動過程中,推桿周期性接觸凸塊,驅動轉環轉動一定角度,實現減震組件的間歇性工作。

28、可選的,同一徑向尺寸的所述推桿沿所述圓盤周向均勻間隔分布有多個。

29、1.通過采用上述技術方案,當圓盤轉動時,均勻分布的推桿依次接觸轉環的凸塊,驅動轉環轉動相同角度。這種均勻驅動方式避免了個別轉環因驅動不足或過度導致的振動控制失效,提高整體減震效果。

30、可選的,所述固定組件包括兩螺母,所述螺母螺紋連接于所述第二調節桿上,一所述螺母抵接于所述第一調節桿下表面上,另一所述螺母驅使所述壓板抵接于所述第一調節桿的上表面上。

31、通過采用上述技術方案,當需要調整第二調節桿的高度時,松開兩螺母,滑動第二調節桿至合適位置后,重新擰緊螺母。

32、可選的,所述承接板上安裝有定位塊。

33、通過采用上述技術方案,定位塊為板材提供準確的定位基準。

34、綜上所述,本技術包括以下至少一種有益效果:

35、1.通過減震組件的設計,包括連接環、轉環以及限位桿等結構,實現了對加工振動的有效衰減;連接環與轉環的同軸轉動設計在振動傳導時產生離心阻尼效應,減少了橫向振動波的傳遞,限位桿的設計進一步穩定了轉環與連接環的相對運動,通過摩擦衰減振動能量,這些減震措施共同作用,顯著降低了鉆孔時的多向復合振動,從而提高了鉆孔的定位精度和整體加工穩定性;

36、2.鉆床采用多個安裝座和第一調節桿、第二調節桿的設計,使得承接板和壓板的位置可以靈活調整,以適應不同尺寸的板材。

- 還沒有人留言評論。精彩留言會獲得點贊!