一種鋁包木門窗定位成型焊接工藝的制作方法

本發明涉及門窗焊接,具體為一種鋁包木門窗定位成型焊接工藝。

背景技術:

1、鋁包木門窗是在保留純實木門窗特性和功能的前提下,將隔熱斷橋鋁合金型材和實木通過機械方法復合而成的框體,兩種材料通過高分子尼龍件連接,充分照顧了木材和金屬收縮系數不同的屬性,鋁包木門窗需要將多個框體之間焊接組裝,方可形成門窗主體;

2、根據授權公告號為cn118357624b的一項中國專利,公開了一種門窗焊接裝置,通過第一轉軸帶動安裝盤轉動,從而能夠對門窗的焊接角度進行調節,以便于進行焊接,同時提高焊接的效率,上述門窗焊接裝置仍然無法對門窗的豎框及橫框進行自動拼接的技術效果,依然需要人工拼接,自動化水平較低,并且上述裝置在焊接過程中,不具備將門窗的豎框及橫框之間進行緊固的技術措施,導致焊接后的焊縫容易過大,從而影響焊接后門框的整體美觀程度,為此,我們提出一種鋁包木門窗定位成型焊接工藝,以解決上述的技術問題。

技術實現思路

1、本發明提供如下技術方案:一種鋁包木門窗定位成型焊接工藝,其特征在于,具體包括以下步驟:

2、s1,將鋁包木門窗的豎框及橫框放置在焊接設備的內部;

3、s2,通過焊接設備將鋁包木門窗的豎框及橫框進行焊接;

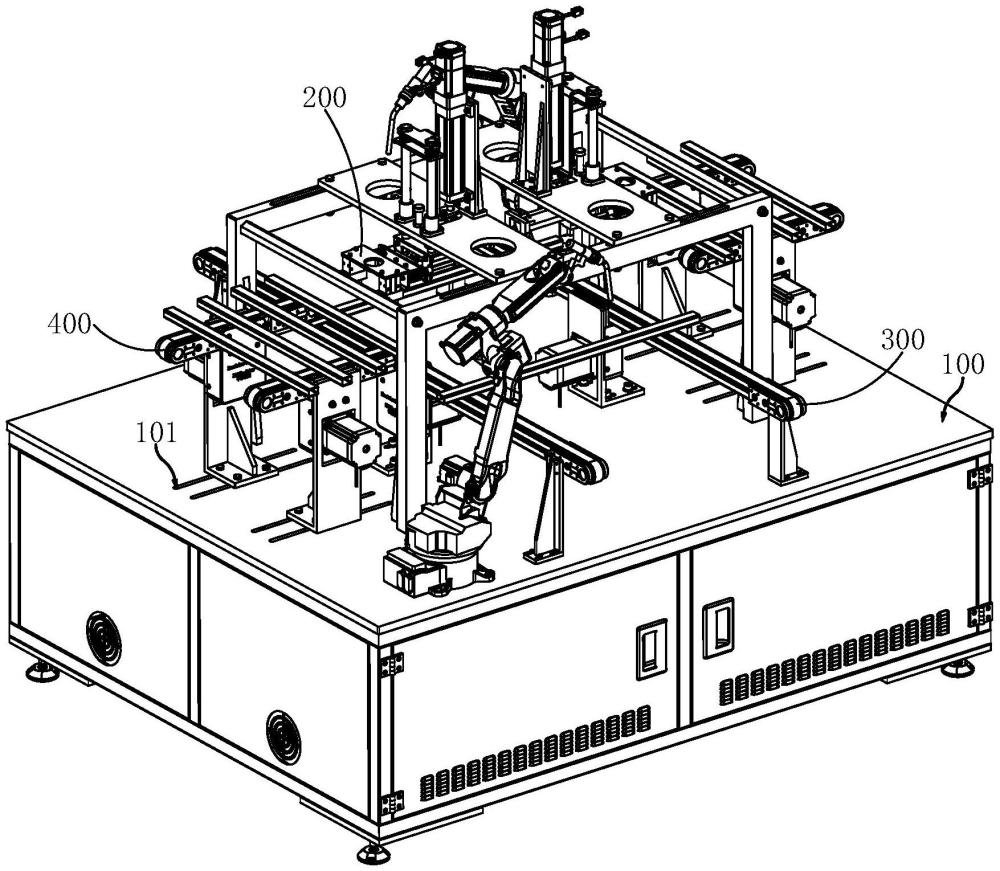

4、其中,焊接設備包括:

5、設備機架;

6、成型機構,固定安裝在設備機架的頂部,用于鋁包木門窗定位焊接;

7、y軸上料平臺,左右平行設置在設備機架的頂部,且貫穿成型機構的內部,所述y軸上料平臺用于鋁包木門窗豎框的自動上料;

8、x軸上料平臺,前后平行設置在設備機架的頂部左端以及設備機架的頂部右端,所述x軸上料平臺用于鋁包木門窗定位橫框的自動上料;

9、小型焊接機器臂,以設備機架對角分布設置在設備機架的頂部前端及后端,所述小型焊接機器臂用于鋁包木門窗焊接。

10、作為本發明優選的方案,所述成型機構包括:

11、鋁拱板,前后平行固定設置在設備機架頂部

12、托板,左右平行固定設置在鋁拱板的頂部;

13、一號直線軸承,前后分布固定設置在托板的頂部;

14、一號伸縮桿,滑動安裝在一號直線軸承的內部,且活動貫穿托板的頂部及底部;

15、一號氣缸固定角板,固定安裝在前后兩個一號伸縮桿的底部;

16、滑臺氣缸,固定安裝在一號氣缸固定角板靠近設備機架中軸線的一側面;

17、連接板,固定安裝在滑臺氣缸的輸出端;

18、二號直線軸承,前后分布固定安裝在連接板靠近滑臺氣缸的一側面;

19、二號伸縮桿,滑動安裝在二號直線軸承的內部,且活動貫穿連接板的左右兩側面;

20、二號氣缸固定角板,固定安裝在前后兩個二號伸縮桿遠離滑臺氣缸的一端;

21、夾爪氣缸,前后分布固定安裝在二號氣缸固定角板的頂壁上,所述夾爪氣缸位置與x軸上料平臺位置相對應。

22、作為本發明優選的方案,所述成型機構還包括:

23、氣缸固定座,固定安裝在托板的頂部,且遠離一號直線軸承的一端;

24、伺服電缸,固定安裝在氣缸固定座靠近一號直線軸承的一側面上;

25、推拔彎臂,固定安裝在伺服電缸的輸出桿底部,且滑動安裝在前后兩個一號伸縮桿的外壁上部。

26、作為本發明優選的方案,所述成型機構還包括:

27、夾緊塊,固定安裝在前后兩個一號伸縮桿的外壁上部,且位于推拔彎臂的底部;

28、一號彈簧,套設在一號伸縮桿的外圍,且固定安裝在推拔彎臂的底壁及夾緊塊的頂部之間。

29、作為本發明優選的方案,所述成型機構還包括:

30、二號彈簧,套設在二號伸縮桿的外圍,且固定安裝在連接板及二號氣缸固定角板之間;

31、推板,固定安裝在前后兩個二號伸縮桿遠離二號氣缸固定角板的一端;

32、楔力頂塊,固定安裝在推拔彎臂的底部,且位于推板的頂部,所述楔力頂塊規格及位置與推板規格及位置相適配。

33、作為本發明優選的方案,所述y軸上料平臺包括:

34、一號固定座,固定安裝在設備機架頂部;

35、y軸輸送機,固定安裝在一號固定座的頂部一側。

36、作為本發明優選的方案,所述x軸上料平臺包括:

37、二號固定座,固定安裝在設備機架的頂部;

38、x軸輸送機,固定安裝在二號固定座的頂部一側。

39、作為本發明優選的方案,所述托板的頂部貫穿開設有讓位槽,所述讓位槽的位置與推拔彎臂的位置相對應,且所述讓位槽的規格大于推拔彎臂的規格。

40、作為本發明優選的方案,所述設備機架頂部左端及頂部右端均貫穿開設有兩個前后分布的一號腰槽,所述一號腰槽的位置與二號固定座的位置一一對應,且所述二號固定座通過螺母螺栓與一號腰槽穿接固定。

41、作為本發明優選的方案,所述鋁拱板的頂部貫穿開設有兩個左右分布的二號腰槽,所述托板通過螺母螺栓與二號腰槽穿接固定。

42、與現有技術相比,本發明的有益效果是:

43、1、本發明中,通過設置成型機構將鋁包木門窗橫框自動與鋁包木門窗豎框進行組裝焊接,自動化程度較高,焊接生產效率較快,同時成型機構在抓取鋁包木門窗橫框拼接在鋁包木門窗豎框端部后,還將被夾取的鋁包木門窗橫框移動至緊緊貼附在鋁包木門窗豎框的端部,可以避免出現較大的焊縫,保證鋁包木門窗焊接的精美程度,同時,拼接的過程中,鋁包木門窗橫框不與鋁包木門窗豎框端部接觸,也可以避免鋁包木門窗豎框發生移位,保證焊接后鋁包木門窗的規整性。

44、2、本發明中,通過設置的y軸上料平臺以及x軸上料平臺,自動對鋁包木門窗的豎框及橫框進行焊接前的上料工作,自動化程度較高,提升了鋁包木門窗的焊接產能。

45、3、本發明中,通過開設的一號腰槽與二號固定座螺栓螺母穿接固定,便于對二號固定座的位置左右調節,從而可根據不同的鋁包木門窗豎框長度,對左右兩個x軸上料平臺的位置進行調整,方便對不同型號鋁包木門窗組裝焊接。

46、4、本發明中,通過開設的二號腰槽與托板進行螺栓螺母穿接固定,可以對托板的左右位置進行調整,也就是說對滑臺氣缸以及夾爪氣缸等位置的左右調整,確保在x軸上料平臺的位置調整之后,可以通過對托板的左右適配性調整,保證夾爪氣缸始終可以夾取到位于x軸輸送機頂部的鋁包木門窗橫框。

技術特征:

1.一種鋁包木門窗定位成型焊接工藝,其特征在于,具體包括以下步驟:

2.根據權利要求1所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:

3.根據權利要求2所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:

4.根據權利要求3所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:

5.根據權利要求4所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:

6.根據權利要求5所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:

7.根據權利要求6所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:

8.根據權利要求7所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:

9.根據權利要求8所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:

10.根據權利要求9所述的一種鋁包木門窗定位成型焊接工藝,其特征在于:所述鋁拱板(201)的頂部貫穿開設有兩個左右分布的二號腰槽(2001),所述托板(202)通過螺母螺栓與二號腰槽(2001)穿接固定。

技術總結

本發明涉及門窗焊接技術領域,具體為一種鋁包木門窗定位成型焊接工藝,包括設備機架、成型機構、Y軸上料平臺、X軸上料平臺以及小型焊接機器臂,成型機構固定安裝在設備機架的頂部,Y軸上料平臺左右平行設置在設備機架的頂部。通過設置成型機構將鋁包木門窗橫框自動與鋁包木門窗豎框進行自動組裝焊接,同時成型機構在抓取鋁包木門窗橫框拼接在鋁包木門窗豎框端部后,還將被夾取的鋁包木門窗橫框移動至緊緊貼附在鋁包木門窗豎框的端部,可以避免出現較大的焊縫,保證鋁包木門窗焊接的精美程度,同時,拼接的過程中,鋁包木門窗橫框不與鋁包木門窗豎框端部接觸,也可以避免鋁包木門窗豎框發生移位,保證焊接后鋁包木門窗的規整性。

技術研發人員:段睿旻

受保護的技術使用者:北京漢斯諾克建筑材料有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!