基于液氮快冷輔助的厚壁氣電立焊高性能焊接方法及裝置

本申請屬于焊接,更具體地,涉及基于液氮快冷輔助的厚壁氣電立焊高性能焊接方法及裝置。

背景技術(shù):

1、近年來,隨著我國海洋油氣資源開采逐漸向低溫深水化等惡劣條件發(fā)展,海洋平臺導(dǎo)管架用鋼的厚度越來越大,對焊接的效率以及焊接接頭的質(zhì)量提出了更高的要求。目前,氣電立焊(electric-gas?vertical?welding,egw)作為一種高效的大線能量焊接技術(shù)正逐漸取代傳統(tǒng)的寬厚板多道次焊接工藝。單絲氣電立焊線能量最大可達(dá)350kj/cm,實現(xiàn)40mm板厚單道成型。面對更大的板厚,雙絲氣電立焊的線能量可達(dá)750kj/cm,最大實現(xiàn)85mm板厚單道成型。然而,過高的熱輸入必然會導(dǎo)致焊接熱影響區(qū)的脆化,使焊接接頭整體韌性降低。

2、為提升焊接接頭的韌性,cn116890180a公開了一種高強(qiáng)鋼厚板焊接接頭坡口和雙絲氣電立焊焊接方法,該方法通過減小坡口的角度來減小坡口的橫截面積,從而削弱氣電立焊的熱輸入,但坡口角度的減小受焊槍擺動幅度空間的限制,且當(dāng)板厚越來越大時,熱輸入便會迅速增大。cn217832376u公開一種氣電立焊水冷滑塊增加冷卻效果的裝置,其通過設(shè)置水冷滑塊裝置以增加冷卻效果,然而該滑塊的主要作用是強(qiáng)迫焊接接頭成型,水冷的作用主要是避免滑塊熔化,且其僅能帶走焊接接頭區(qū)域的部分熱量,無法實現(xiàn)對熱影響區(qū)的冷卻。因此,目前氣電立焊多應(yīng)用在一些對性能要求不高的場合,面對環(huán)境更嚴(yán)苛的低溫海洋環(huán)境,焊接接頭粗晶熱影響區(qū)的脆化問題已經(jīng)嚴(yán)重制約了其應(yīng)用。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有技術(shù)的缺陷,本申請?zhí)峁┝嘶谝旱炖漭o助的厚壁氣電立焊高性能焊接方法及裝置,旨在解決現(xiàn)有的氣電立焊熱輸入過大,導(dǎo)致焊接接頭韌性較差的問題。

2、按照本申請的一方面,提供了基于液氮快冷輔助的厚壁氣電立焊高性能焊接方法,具體為:將厚度大于30mm的待焊接厚板進(jìn)行組對以形成焊接坡口,然后采用氣電立焊對焊接坡口進(jìn)行焊接,焊接過程中,對施焊面采用液氮冷卻的方式進(jìn)行局部快速冷卻,同時對施焊面背面采用水冷的方式進(jìn)行降溫,從而在液氮快冷輔助下提高焊接接頭熱影響區(qū)的冷卻速度。

3、通過本申請所構(gòu)思的以上技術(shù)方案,與現(xiàn)有技術(shù)相比,由于本申請采用液氮冷卻的方式對施焊面的焊接接頭進(jìn)行局部快速冷卻,能夠有效提高焊接接頭熱影響區(qū)的冷卻速度,避免焊接接頭粗晶熱影響區(qū)的脆化問題。

4、作為進(jìn)一步優(yōu)選的,當(dāng)待焊接厚板的壁厚小于50mm時,焊接坡口為單邊v型坡口,并采用間接水冷的方式對施焊面背面進(jìn)行降溫;當(dāng)待焊接厚板的壁厚大于或等于50mm時,待焊坡口為x型坡口,對第一面進(jìn)行焊接時,采用直接水冷的方式對施焊面背面進(jìn)行降溫,對另一面進(jìn)行焊接時,采用間接水冷的方式對施焊面背面進(jìn)行降溫。

5、作為進(jìn)一步優(yōu)選的,液氮的流速為0.1l/min~0.2l/min。

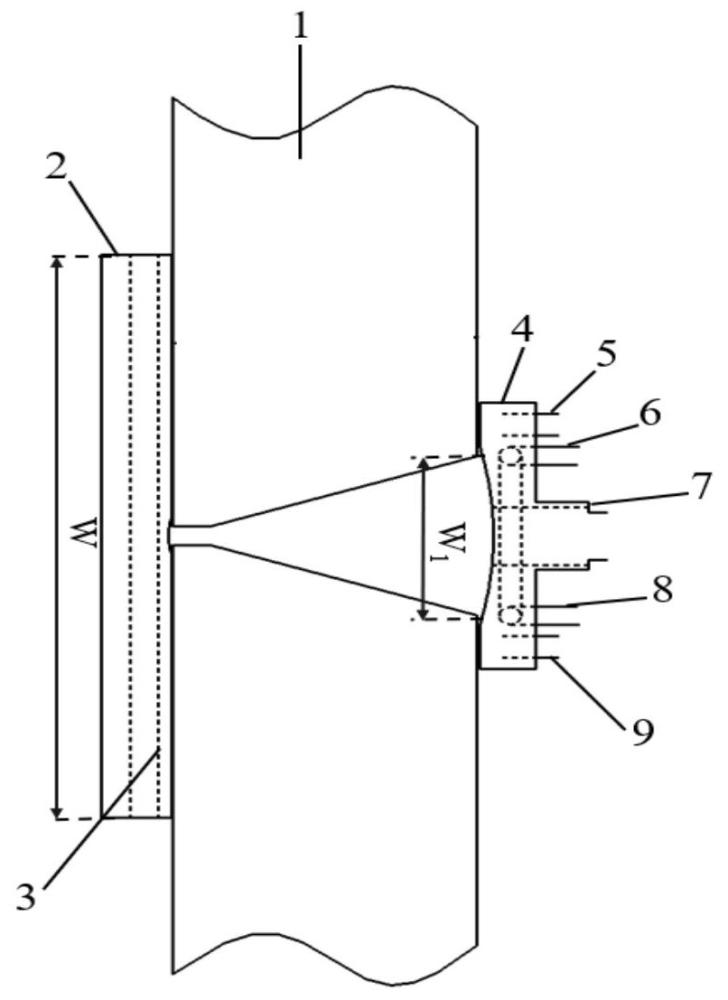

6、按照本申請的另一方面,提供了基于液氮快冷輔助的厚壁氣電立焊高性能焊接裝置,用于執(zhí)行上述方法,該焊接裝置包括焊槍、背面水冷組件和正面水冷組件,其中所述焊槍用于通過氣電立焊對焊接坡口進(jìn)行焊接;所述背面水冷組件設(shè)置在待焊接厚板的施焊面背面,用于對施焊面背面進(jìn)行水冷;所述正面水冷組件設(shè)置在待焊接厚板的施焊面并隨焊槍移動,該正面水冷組件包括水冷滑塊以及設(shè)置在水冷滑塊內(nèi)部的保護(hù)氣體通道、冷卻水通道和液氮噴射通道,所述保護(hù)氣體通道用于在焊接過程中提供保護(hù)氣體;所述冷卻水通道用于在焊接過程中通入冷卻水以對水冷滑塊進(jìn)行冷卻防止其熔化以強(qiáng)迫焊縫成形;所述液氮噴射通道用于在焊接過程中對焊接接頭噴射液氮以實現(xiàn)焊接接頭熱影響區(qū)的局部快速冷卻。

7、作為進(jìn)一步優(yōu)選的,所述保護(hù)氣體通道設(shè)置在水冷滑塊的中心,所述冷卻水通道的第一進(jìn)水口和第一出水口分別設(shè)置在保護(hù)氣體通道的兩側(cè),所述液氮噴射通道為兩個,分別設(shè)置在第一進(jìn)水口和第一出水口的兩側(cè)。

8、作為進(jìn)一步優(yōu)選的,兩個所述液氮噴射通道的內(nèi)部分別固定有第一液氮噴射器和第二液氮噴射器,所述第一液氮噴射器和第二液氮噴射器的中心線分別距離焊縫熔合線外側(cè)1mm~2mm,所述第一液氮噴射器和第二液氮噴射器的端部與待焊接厚板施焊面的距離為1mm~3mm。

9、作為進(jìn)一步優(yōu)選的,當(dāng)待焊接厚板的壁厚小于50mm時,所述背面水冷組件包括背部水冷襯墊以及設(shè)置在背部水冷襯墊內(nèi)部的水冷管道,所述背部水冷襯墊沿待焊接厚板的長度方向設(shè)置在待焊接坡口的根部并貼緊待焊接厚板,所述水冷管道在背部水冷襯墊內(nèi)部呈蛇形分布。

10、作為進(jìn)一步優(yōu)選的,所述水冷管道的進(jìn)水口設(shè)置在背部水冷襯墊的底部,所述水冷管道的出水口設(shè)置在背部水冷襯墊的頂部。

11、作為進(jìn)一步優(yōu)選的,所述背部水冷襯墊的寬度為焊接坡口最大坡口寬度的3倍以上。

12、作為進(jìn)一步優(yōu)選的,當(dāng)待焊接厚板的壁厚大于或等于50mm時,對第一面進(jìn)行焊接時,所述背面水冷組件包括冷卻水管,焊接時所述冷卻水管與正面水冷組件同步移動,用于向待焊接坡口的根部噴水;對另一面進(jìn)行焊接時,所述背面水冷組件包括背部水冷襯墊以及設(shè)置在背部水冷襯墊內(nèi)部的水冷管道,所述背部水冷襯墊沿待焊接厚板的長度方向設(shè)置在待焊接坡口的根部并貼緊待焊接厚板,所述水冷管道在背部水冷襯墊內(nèi)部呈蛇形分布。

13、總體而言,通過本申請所構(gòu)思的以上技術(shù)方案與現(xiàn)有技術(shù)相比,主要具備以下的技術(shù)優(yōu)點(diǎn):

14、1.本申請在氣電立焊過程中采用施焊面液氮冷卻配合施焊面背面水冷的方式進(jìn)行降溫,能夠在液氮快冷輔助下提高焊接熱影響區(qū)的冷卻速度,并在兩者的綜合作用下最大程度加快焊接熱影響區(qū)的冷卻速度,減少高溫停留時間,縮小焊接熱影響區(qū)寬度,從而避免焊接接頭粗晶熱影響區(qū)的脆化問題,提高焊接接頭的韌性,使其更適應(yīng)要求嚴(yán)苛的低溫海洋環(huán)境;

15、2.同時,本申請根據(jù)壁厚對坡口的形狀以及施焊面背面水冷的具體方式進(jìn)行優(yōu)化,能夠進(jìn)一步提高冷卻速度,從而使得焊接接頭的韌性進(jìn)一步提高。

技術(shù)特征:

1.基于液氮快冷輔助的厚壁氣電立焊高性能焊接方法,其特征在于,具體為:將厚度大于30mm的待焊接厚板(1)進(jìn)行組對以形成焊接坡口,然后采用氣電立焊對焊接坡口進(jìn)行焊接,焊接過程中,對施焊面采用液氮冷卻的方式進(jìn)行局部快速冷卻,同時對施焊面背面采用水冷的方式進(jìn)行降溫,從而在液氮快冷輔助下提高焊接接頭熱影響區(qū)的冷卻速度。

2.如權(quán)利要求1所述的焊接方法,其特征在于,當(dāng)待焊接厚板(1)的壁厚小于50mm時,焊接坡口為單邊v型坡口,并采用間接水冷的方式對施焊面背面進(jìn)行降溫;當(dāng)待焊接厚板(1)的壁厚大于或等于50mm時,待焊坡口為x型坡口,對第一面進(jìn)行焊接時,采用直接水冷的方式對施焊面背面進(jìn)行降溫,對另一面進(jìn)行焊接時,采用間接水冷的方式對施焊面背面進(jìn)行降溫。

3.如權(quán)利要求1所述的焊接方法,其特征在于,液氮的流速為0.1l/min~0.2l/min。

4.基于液氮快冷輔助的厚壁氣電立焊高性能焊接裝置,用于執(zhí)行如權(quán)利要求1-3任一項所述的方法,其特征在于,該焊接裝置包括焊槍(17)、背面水冷組件和正面水冷組件,其中所述焊槍(17)用于通過氣電立焊對焊接坡口進(jìn)行焊接;所述背面水冷組件設(shè)置在待焊接厚板(1)的施焊面背面,用于對施焊面背面進(jìn)行水冷;所述正面水冷組件設(shè)置在待焊接厚板(1)的施焊面并隨焊槍(17)移動,該正面水冷組件包括水冷滑塊(4)以及設(shè)置在水冷滑塊(4)內(nèi)部的保護(hù)氣體通道(7)、冷卻水通道(12)和液氮噴射通道(13),所述保護(hù)氣體通道(7)用于在焊接過程中提供保護(hù)氣體;所述冷卻水通道(12)用于在焊接過程中通入冷卻水以對水冷滑塊(4)進(jìn)行冷卻防止其熔化以強(qiáng)迫焊縫成形;所述液氮噴射通道(13)用于在焊接過程中對焊接接頭噴射液氮以實現(xiàn)焊接接頭熱影響區(qū)的局部快速冷卻。

5.如權(quán)利要求4所述的焊接裝置,其特征在于,所述保護(hù)氣體通道(7)設(shè)置在水冷滑塊(4)的中心,所述冷卻水通道(12)的第一進(jìn)水口(6)和第一出水口(8)分別設(shè)置在保護(hù)氣體通道(7)的兩側(cè),所述液氮噴射通道(13)為兩個,分別設(shè)置在第一進(jìn)水口(6)和第一出水口(8)的兩側(cè)。

6.如權(quán)利要求5所述的焊接裝置,其特征在于,兩個所述液氮噴射通道(13)的內(nèi)部分別固定有第一液氮噴射器(5)和第二液氮噴射器(9),所述第一液氮噴射器(5)和第二液氮噴射器(9)的中心線分別距離焊縫熔合線外側(cè)1mm~2mm,所述第一液氮噴射器(5)和第二液氮噴射器(9)的端部與待焊接厚板(1)施焊面的距離為1mm~3mm。

7.如權(quán)利要求4所述的焊接裝置,其特征在于,當(dāng)待焊接厚板(1)的壁厚小于50mm時,所述背面水冷組件包括背部水冷襯墊(2)以及設(shè)置在背部水冷襯墊(2)內(nèi)部的水冷管道(3),所述背部水冷襯墊(2)沿待焊接厚板(1)的長度方向設(shè)置在待焊接坡口的根部并貼緊待焊接厚板(1),所述水冷管道(3)在背部水冷襯墊(2)內(nèi)部呈蛇形分布。

8.如權(quán)利要求7所述的焊接裝置,其特征在于,所述水冷管道(3)的進(jìn)水口設(shè)置在背部水冷襯墊(2)的底部,所述水冷管道(3)的出水口設(shè)置在背部水冷襯墊(2)的頂部。

9.如權(quán)利要求7所述的焊接裝置,其特征在于,所述背部水冷襯墊(2)的寬度為焊接坡口最大坡口寬度的3倍以上。

10.如權(quán)利要求4所述的焊接裝置,其特征在于,當(dāng)待焊接厚板(1)的壁厚大于或等于50mm時,對第一面進(jìn)行焊接時,所述背面水冷組件包括冷卻水管(15),焊接時所述冷卻水管(15)與正面水冷組件同步移動,用于向待焊接坡口的根部噴水;對另一面進(jìn)行焊接時,所述背面水冷組件包括背部水冷襯墊(2)以及設(shè)置在背部水冷襯墊(2)內(nèi)部的水冷管道(3),所述背部水冷襯墊(2)沿待焊接厚板(1)的長度方向設(shè)置在待焊接坡口的根部并貼緊待焊接厚板(1),所述水冷管道(3)在背部水冷襯墊(2)內(nèi)部呈蛇形分布。

技術(shù)總結(jié)

本申請屬于焊接技術(shù)領(lǐng)域,公開了基于液氮快冷輔助的厚壁氣電立焊高性能焊接方法及裝置,該方法將厚度大于30mm的待焊接厚板進(jìn)行組對以形成焊接坡口,然后采用氣電立焊對焊接坡口進(jìn)行焊接,焊接過程中對施焊面采用液氮冷卻的方式進(jìn)行局部快速冷卻,同時對施焊面背面采用水冷的方式進(jìn)行降溫,以在液氮快冷輔助下提高焊接接頭熱影響區(qū)的冷卻速度。本申請在氣電立焊過程中采用施焊面液氮冷卻配合施焊面背面水冷的方式進(jìn)行降溫,能夠在液氮快冷輔助下提高焊接熱影響區(qū)的冷卻速度,并在兩者的綜合作用下最大程度加快焊接熱影響區(qū)的冷卻速度,減少高溫停留時間,縮小焊接熱影響區(qū)寬度,從而避免焊接接頭粗晶熱影響區(qū)的脆化問題,提高焊接接頭的韌性。

技術(shù)研發(fā)人員:韓永典,薛朝偉,徐連勇,趙雷,郝康達(dá)

受保護(hù)的技術(shù)使用者:天津大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!