一種層間涂覆納米ZrO2顆粒細(xì)化增材制造鎂合金晶粒的方法

本發(fā)明涉及金屬增材制造,具體為一種層間涂覆納米zro2顆粒細(xì)化增材制造鎂合金晶粒的方法。

背景技術(shù):

1、鎂合金具有密度低、比強度和比剛度高、鑄造性能好、導(dǎo)熱性好、耐沖擊等優(yōu)點,是目前最具應(yīng)用潛力的輕質(zhì)金屬結(jié)構(gòu)材料,被廣泛應(yīng)用于汽車、航空航天、電子通訊等領(lǐng)域。但鎂合金常溫塑性變形能力較差,利用傳統(tǒng)的制造方法難以成形一些復(fù)雜構(gòu)件。隨著工業(yè)市場對高質(zhì)量的鎂合金需求越來越高,傳統(tǒng)方法無法滿足工業(yè)領(lǐng)域?qū)Υ蟪叽纭⒔Y(jié)構(gòu)復(fù)雜鎂合金構(gòu)件的制造需求。

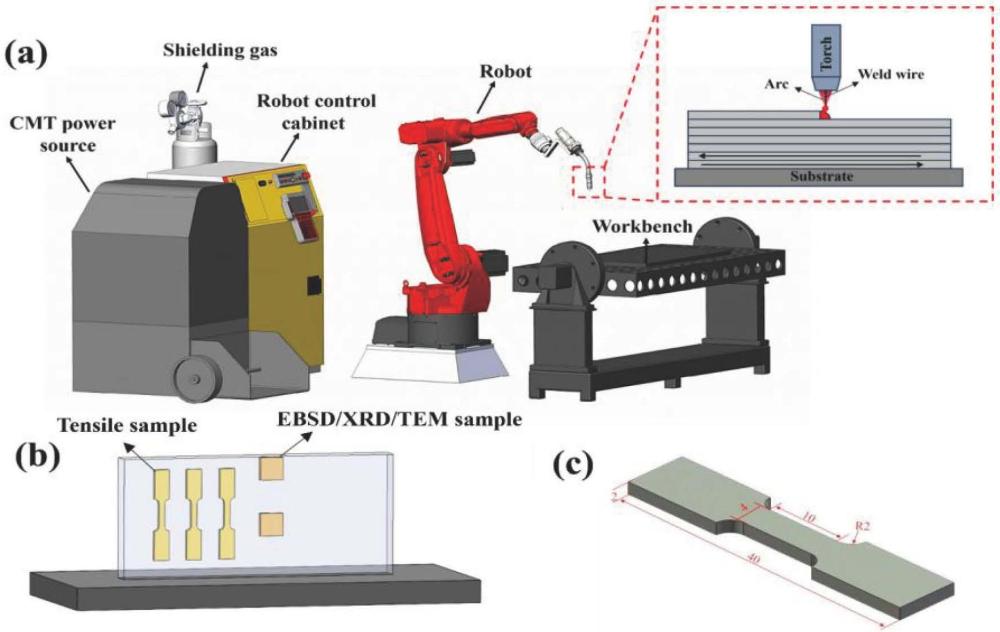

2、絲材-電弧增材制造(waam)技術(shù)是以電弧為熱源,以焊絲為原料,在惰性氣體的保護(hù)下,將材料從3d模形數(shù)據(jù)逐層連接到物體上的先進(jìn)的自由形式制造技術(shù)。其無模具、成形自由、低成本等優(yōu)點,為成形復(fù)雜鎂合金構(gòu)件提供了新路徑。但由于鎂合金是一種熱敏材料,在電弧增材制造過程中,熱量的持續(xù)積累會致使鎂合金易出現(xiàn)粗大柱狀晶以及產(chǎn)生孔隙等不良缺陷,這在很大程度上影響了構(gòu)件性能。如何增強鎂合金電弧增材制造構(gòu)件的機械性能并改善各向異性是目前亟待解決的技術(shù)難題。

3、為了改善鎂合金的力學(xué)性能,和改善鑄造缺陷,可通過細(xì)化晶粒來調(diào)整材料的組織和性能,改善鎂合金的強韌性和塑性變形能力。在諸多細(xì)化方法中,添加細(xì)化劑是最實用、操作最方便的鎂合金晶粒細(xì)化方法。zr是鎂合金最有效的晶粒細(xì)化元素之一,添加zr可極大細(xì)化鎂合金晶粒同時提高鎂合金的強度、韌性。但在含al鎂合金中,zr會與al形成穩(wěn)定的al3zr化合物,由于其是體心立方晶體,不能作為鎂合金的異質(zhì)核心。故zr不能直接加入含al鎂合金中。zro2作為一種重要的陶瓷材料,具有高強度、高耐磨性、高熔點、化學(xué)穩(wěn)定性好等特點,其與鎂合金基體之間存在良好的界面結(jié)合,是制備鎂基復(fù)合材料的理想增強顆粒。因此本發(fā)明選擇納米zro2顆粒作為增材制造鎂合金的晶粒細(xì)化劑,以期通過對增材制造鎂合金晶粒的細(xì)化,來提高材料的強度和韌性。目前還未見在增材制造鎂合金中添加納米zro2顆粒的研究。。

技術(shù)實現(xiàn)思路

1、本發(fā)明的目的在于提供一種層間涂覆納米zro2顆粒細(xì)化增材制造鎂合金晶粒的方法,使電弧增材鎂合金中的柱狀晶轉(zhuǎn)變?yōu)榧?xì)小等軸晶,以使材料強度及延伸率顯著提高。

2、為實現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:

3、一種層間涂覆納米zro2顆粒細(xì)化增材制造鎂合金晶粒的方法,所述方法包括在cmt電弧增材制造系統(tǒng)上,對基板表面處理后,輸出焊絲,在基板表面沉積一層鎂合金,在所沉積的鎂合金表面均勻涂覆含納米zro2顆粒的涂料,經(jīng)過一定層間冷卻時間后再沉積下一層鎂合金,重復(fù)以上過程,直至沉積完成。

4、優(yōu)選地,所述基板和焊絲均為az31鎂合金。

5、進(jìn)一步,所述az31鎂合金按質(zhì)量百分比計包含的成分為:鋁al:2.5~3.5%,鋅zn:0.6~1.4%,錳mn:0.2~1.0%,硅si:≤0.08%,鐵fe:≤0.003%,銅cu:≤0.01%,鎳ni:≤0.001%,余量為鎂mg。

6、優(yōu)選地,每沉積完一層鎂合金,在涂覆含納米zro2顆粒的涂料之前,均包含去除表面氧化層的步驟。

7、進(jìn)一步,所述去除表面氧化層的步驟包含用角磨機對表面進(jìn)行打磨去除表面氧化層。

8、優(yōu)選地,所述cmt電弧增材制造系統(tǒng)的工藝參數(shù)為:保護(hù)氣流量15-20l/min,焊接速度為5-10mm/s,送絲速度為4-10m/min,焊接電流為85-120a,焊接電壓為8-12v,干伸長為5-20mm,再冷卻至20~100℃打磨去除雜質(zhì)后,再采用往復(fù)增材制造路徑增材制造下一層。

9、進(jìn)一步,所述工藝參數(shù)中,增材送絲速度為9m/min,焊接速度為7mm/s,焊接電流為115a,焊接電壓為11.9v,干伸長為15mm。

10、優(yōu)選地,所述層間冷卻時間為100-120s。

11、優(yōu)選地,所述含納米zro2顆粒的涂料為醇基涂料,其中zro2顆粒的質(zhì)量分?jǐn)?shù)為1-3%,zro2顆粒平均直徑為50nm。

12、進(jìn)一步,所述醇基涂料為zro2顆粒與無水乙醇通過超聲均勻攪拌混合得到。

13、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果是:

14、1、本發(fā)明制備工藝簡潔,制備材料較為常見,價格低,制備時間較短,可以節(jié)省大量時間以及成本;

15、2、本發(fā)明通過層間涂覆zro2納米顆粒極大的細(xì)化了鎂合金晶粒,實現(xiàn)了柱狀晶向等軸晶轉(zhuǎn)變,實現(xiàn)了材料強塑性協(xié)同提升。

技術(shù)特征:

1.一種層間涂覆納米zro2顆粒細(xì)化增材制造鎂合金晶粒的方法,其特征在于,在cmt電弧增材制造系統(tǒng)上,對基板表面處理后,輸出焊絲,在基板表面沉積一層鎂合金,在所沉積的鎂合金表面均勻涂覆含納米zro2顆粒的涂料,經(jīng)過一定層間冷卻時間后再沉積下一層鎂合金,重復(fù)以上過程,直至沉積完成。

2.如權(quán)利要求1所述的方法,其特征在于,所述基板和焊絲均為az31鎂合金。

3.如權(quán)利要求2所述的方法,其特征在于,所述az31鎂合金按質(zhì)量百分比計包含的成分為:鋁al:2.5~3.5%,鋅zn:0.6~1.4%,錳mn:0.2~1.0%,硅si:≤0.08%,鐵fe:≤0.003%,銅cu:≤0.01%,鎳ni:≤0.001%,余量為鎂mg。

4.如權(quán)利要求1所述的方法,其特征在于,每沉積完一層鎂合金,在涂覆含納米zro2顆粒的涂料之前,均包含去除表面氧化層的步驟。

5.如權(quán)利要求4所述的方法,其特征在于,所述去除表面氧化層的步驟包含用角磨機對表面進(jìn)行打磨去除表面氧化層。

6.如權(quán)利要求1所述的方法,其特征在于,所述cmt電弧增材制造系統(tǒng)的工藝參數(shù)為:保護(hù)氣流量15-20l/min,焊接速度為5-10mm/s,送絲速度為4-10m/min,焊接電流為85-120a,焊接電壓為8-12v,干伸長為5-20mm,再冷卻至20~100℃打磨去除雜質(zhì)后,再采用往復(fù)增材制造路徑增材制造下一層。

7.如權(quán)利要求6所述的方法,其特征在于,所述工藝參數(shù)中,增材送絲速度為9m/min,焊接速度為7mm/s,焊接電流為115a,焊接電壓為11.9v,干伸長為15mm。

8.如權(quán)利要求1所述的方法,其特征在于,所述層間冷卻時間為100-120s。

9.如權(quán)利要求1所述的方法,其特征在于,所述含納米zro2顆粒的涂料為醇基涂料,其中zro2顆粒的質(zhì)量分?jǐn)?shù)為1-3%,zro2顆粒平均直徑為50nm。

10.如權(quán)利要求9所述的方法,其特征在于,所述醇基涂料為zro2顆粒與無水乙醇通過超聲均勻攪拌混合得到。

技術(shù)總結(jié)

本發(fā)明提供了一種層間涂覆納米ZrO<subgt;2</subgt;顆粒細(xì)化增材制造鎂合金晶粒的方法,所述方法包括在CMT電弧增材制造系統(tǒng)上,對基板表面處理后,輸出焊絲,在基板表面沉積一層鎂合金,在所沉積的鎂合金表面均勻涂覆含納米ZrO<subgt;2</subgt;顆粒的涂料,經(jīng)過一定層間冷卻時間后再沉積下一層鎂合金,重復(fù)以上過程,直至沉積完成。本發(fā)明方法工藝簡潔,材料較為常見,制備時間短,在節(jié)省大量的時間和成本的情況下實現(xiàn)了鎂合金晶粒的極大細(xì)化,實現(xiàn)了柱狀晶向等軸晶轉(zhuǎn)變和材料強塑性的協(xié)同提升。

技術(shù)研發(fā)人員:童志軍,彭康,陳希章,談俊杰,陳林波

受保護(hù)的技術(shù)使用者:溫州大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!