一種臥式五軸復合加工中心的制作方法

本發明涉及數控機床加工技術,特別涉及一種臥式五軸復合加工中心。

背景技術:

1、臥式五軸加工中心是一種先進的數控機床,具有多軸聯動、高速高精度加工等特點,它采用臥式結構,工件放置在工作臺上,刀具可以在多個方向上進行運動,實現復雜零件的高效加工。臥式五軸加工中心適用于各種材料的加工,包括金屬、塑料、陶瓷等,可以滿足不同行業的加工需求。

2、采用臥式五軸加工設備對大型板件進行加工時,通常需要對大型板件進行翻面才能對其背面進行加工,現有通用技術中的臥式五軸加工設備通常需要在停機后,人工輔助對大型板件進行翻面操作,效率較為低下,且增大了工作人員的勞動強度,因此,需要對相關技術中的臥式五軸加工設備進行改進,以便對大型板件進行翻面操作,以提高加工效率并降低工人的勞動強度。

技術實現思路

1、為了解決上述問題,本發明提供一種臥式五軸復合加工中心。

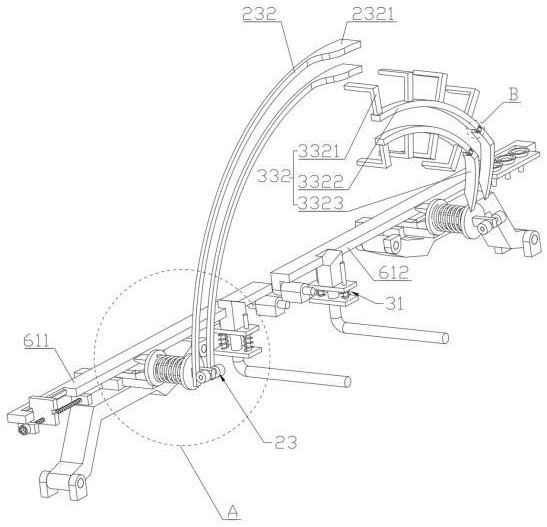

2、本發明的上述技術目的是通過以下技術方案得以實現的:一種臥式五軸復合加工中心,包括加工平臺、固定于加工平臺頂部的機架以及設置于機架上的銑刀加工組件,所述機架上設置有用于對銑刀加工組件的空間位置進行調節的調節機構,所述加工平臺頂部固定有底板以及位于底板一側的固定座,所述固定座頂部固定有橫板,所述橫板頂部固定有成組并對稱設置的安裝座,成組的其中一個所述安裝座上鉸接有第一托板,成組的另一個所述安裝座上鉸接有第二托板,所述第一托板上設置有用于夾持待加工的板狀工件的第一夾持機構,所述第二托板上設置有用于夾持翻面后的板狀工件的第二夾持機構,所述加工平臺上設置有用于驅使第一托板與第二托板分別繞各自的安裝座轉動至豎直狀態并完成板狀工件翻面的驅動機構,所述底板上設置有用于將完成翻面的板狀工件輸送回加工工位上的控制組件。

3、進一步的,所述加工平臺頂部固定有兩個對稱分布于底板兩側的豎板,所述固定座的固定連接點位于豎板與底板之間,所述安裝座、第一夾持機構和第二夾持機構均設有兩組并關于底板對稱分布,所述第一托板與第二托板均設有兩個并對稱分布于底板兩側,每組所述第一夾持機構均包括第一中心夾持組件、抵緊組件以及第一側向夾持組件;

4、所述第一中心夾持組件包括固定于第一托板底部的固定桿、與固定桿下端固定的固定板、套設于固定桿上并與固定桿滑動配合的活動板、與活動板頂部固定的直角梯形抵接塊、套設于固定桿上并固定于直角梯形抵接塊與固定板之間的第一彈簧以及固定于活動板底部的l形連接桿,所述固定桿和第一彈簧均設有兩個,所述第一托板上貫穿設置有供直角梯形抵接塊穿過的矩形通孔,所述直角梯形抵接塊上表面為朝向靠近第二托板一側傾斜的斜面,所述l形連接桿的豎直段貫穿固定板并與固定板滑動配合,所述豎板上貫穿設置有供l形連接桿的水平段滑動配合的內圓弧形通孔以及與內圓弧形通孔底部連通的豎直連通孔,所述內圓弧形通孔的軸線位于靠近安裝座的鉸接軸軸線的位置上,當所述第一托板位于水平狀態時,所述直角梯形抵接塊一側的側壁與板狀工件靠近橫板的一側抵接,所述抵緊組件與板狀工件遠離橫板的一側抵接,所述l形連接桿的水平段位于豎直連通孔內;當所述第一托板轉到至豎直狀態時,所述l形連接桿的水平段滑動至內圓弧形通孔頂端,且所述直角梯形抵接塊遠離固定板的一側完全收縮至矩形通孔內;

5、所述第一側向夾持組件包括第一側向夾持件和第一導軌,所述第一側向夾持件包括貫穿設置于豎板上并水平設置的側向活動桿、與側向活動桿一端固定并位于兩個豎板之間的側向連接板、與側向連接板遠離側向活動桿一側的側壁固定并夾持板狀工件的u形夾持塊、與u形夾持塊一側的側壁固定的限位桿、固定于第一托板上并與限位桿滑動配合的u形滑套、套設于側向活動桿上并與側向活動桿滑動配合的側向擋板、套設于側向活動桿上并位于側向連接板與側向擋板之間的第二彈簧以及設置于側向活動桿遠離側向連接板一端的滾輪組,所述限位桿在第一托板轉動過程中均保持與u形滑套連接的狀態;

6、所述豎板上貫穿開設有供側向活動桿滑動配合的外圓弧形通孔,所述外圓弧形通孔的軸線同第一托板與安裝座之間鉸接軸的軸線重合,所述側向擋板遠離側向連接板一側的側壁與豎板靠近側向連接板一側的側壁抵緊,所述第二彈簧的兩端分別與側向連接板和側向擋板抵緊,所述第一導軌的延伸方向與外圓弧形通孔的延伸方向平行,所述第一導軌的一側與豎板遠離另一個豎板一側的側壁固定,所述第一導軌設有兩個并對稱設置于外圓弧形通孔兩側,且所述第一導軌鄰近外圓弧形通孔設置,所述滾輪組的兩個滾輪分別與兩個第一導軌遠離豎板的一側抵緊,所述第一導軌遠離加工平臺的一端設置有加厚部,以便在所述滾輪組運動至加厚部處時,將所述u形夾持塊朝向遠離加工平臺中心的一側水平拉動,從而松開需翻面的板狀工件。

7、進一步的,每組所述第二夾持機構均包括第二中心夾持組件、吸附組件以及第二側向夾持組件,所述第二中心夾持組件的結構以及設置方式與第一中心夾持組件的結構以及設置方式完全相同,所述第二中心夾持組件與第一中心夾持組件關于橫板對稱設置,當所述第二托板位于水平狀態時,所述第二中心夾持組件中的直角梯形抵接塊遠離固定板的一側完全收縮至矩形通孔內,當所述第二托板位于豎直狀態時,所述第二中心夾持組件中的直角梯形抵接塊遠離固定板的一側穿過矩形通孔并接住翻面過程中的板狀工件;

8、所述吸附組件用于將翻面后的板狀工件遠離橫板的一側吸住以增強板狀工件的穩定性,所述第二側向夾持組件包括第二側向夾持件和第二導軌,所述第二側向夾持件的結構以及設置方式與第一側向夾持件的結構以及設置方式完全相同,供所述第二側向夾持件中的側向活動桿滑動配合的外圓弧形通孔的直徑小于供第一側向夾持件中的側向活動桿滑動配合的外圓弧形通孔的直徑;

9、所述第二導軌位于豎板遠離橫板的一側,每個所述豎板上的第二導軌均設有兩個并對稱分布于第二側向夾持件對應的外圓弧形通孔兩側,每個所述第二導軌均包括固定于豎板上的l形桿體、與l形桿體遠離豎板的一端固定的弧形架空桿以及與弧形架空桿靠近加工平臺的一端活動連接的弧形引導桿,所述弧形引導桿與弧形架空桿之間通過彈性連接組件連接,所述弧形引導桿遠離弧形架空桿的一端在彈性連接組件的作用下保持與豎板側壁抵緊,所述弧形引導桿在第二托板調整為豎直狀態的過程中供第二側向夾持件中的滾輪組從豎板運動至弧形架空桿上,板狀工件翻轉至豎直狀態后,所述第二側向夾持件中的滾輪組從弧形架空桿遠離弧形引導桿的一端滑落,隨后重新與豎板側壁抵緊,并從所述弧形架空桿與豎板之間滾動至初始位置。

10、進一步的,所述彈性連接組件包括與弧形架空桿靠近加工平臺頂部的一端固定的連接座、與弧形引導桿端部固定并與連接座鉸接的連接塊以及套設于連接座與連接塊之間的鉸接軸上的扭簧,所述扭簧兩端分別與連接座和連接塊固定。

11、進一步的,所述驅動機構包括固定于加工平臺頂部的第一電機、固定于加工平臺頂部的第一固定塊、與第一電機的輸出軸端部固定并與第一固定塊轉動連接的雙向螺紋桿、套設于雙向螺紋桿上并與雙向螺紋桿螺紋連接的第一移動板、與第一移動板頂部鉸接的第一異形桿、套設于雙向螺紋桿上并與雙向螺紋桿螺紋連接的第二移動板以及與第二移動板頂部鉸接的第二異形桿,所述雙向螺紋桿上設置有兩段螺距相等、旋向相反并關于橫板對稱設置的外螺紋,所述第一移動板底面與第二移動板底面均與底板上表面抵接,所述第一異形桿與第一中心夾持組件錯位設置,所述第一異形桿遠離第一移動板的一端與第一托板底部鉸接,所述第二異形桿與第二中心夾持組件錯位設置,所述第二異形桿遠離第二移動板的一端與第二托板底部鉸接。

12、進一步的,所述第一托板遠離安裝座的位置上貫穿設置有導向通孔,所述抵緊組件包括固定于第一托板底部靠近導向通孔位置上的第一安裝板、轉動安裝于第一安裝板上的內六角螺栓以及套設于內六角螺栓上并與內六角螺栓螺紋連接的抵接板,所述第一安裝板設有兩個并對稱分布于導向通孔兩側,所述內六角螺栓頭部位于靠近第一托板端部的位置上,所述抵接板與導向通孔滑動配合。

13、進一步的,所述第二托板遠離安裝座的位置上貫穿設置有安裝通孔,所述吸附組件包括固定于安裝通孔內的第二安裝板以及固定于第二安裝板上的吸盤,所述吸盤在第二托板調整成豎直狀態后吸附板狀工件,所述吸盤的供氣管穿過第二安裝板并與外部氣源連通。

14、進一步的,所述控制組件包括固定于底板頂部的第二固定塊,所述第二固定塊設有四個并關于底板呈矩形陣列分布,所述控制組件還包括轉動安裝于底板一側的兩個第二固定塊之間的主動桿、轉動安裝于底板另一側的兩個第二固定塊之間的從動桿、固定套設于主動桿上的主動皮帶輪、固定套設于從動桿上的從動皮帶輪、用于連接主動皮帶輪與從動皮帶輪的閉合傳動帶以及固定于第二固定塊上并用于驅使主動桿轉動的第二電機,所述主動皮帶輪、從動皮帶輪和閉合傳動帶均設有兩組并對稱設置,兩個所述閉合傳動帶同時位于兩個第一異形桿與兩個第二異形桿之間。

15、綜上所述,本發明具有以下有益效果:

16、1、本技術便于在不停機的情況下對大型板狀工件進行翻面操作,提高了大型板狀工件的加工效率;

17、2、本技術中,在對板狀工件正面進行加工時,板狀工件底面與第一托板上表面抵接,第一中心夾持組件中的直角梯形抵接塊一側的側壁與板狀工件一側抵接,工作人員通過擰動內六角螺栓,可使得抵接板沿導向通孔朝向靠近橫板的一側運動,以便對不同長度的板狀工件兩端進行夾持,在第一側向夾持件中的第二彈簧的彈力作用下,側向連接板上的u形夾持塊夾持板狀工件,直角梯形抵接塊、u形夾持塊、抵接板相互配合,對待加工的板狀工件夾持固定,保證了板狀工件加工過程中的穩定性;

18、3、本技術中,板狀工件完成翻面工作后,五軸加工設備的控制中心控制外部氣源并使得吸盤放開板狀工件,第二電機工作并帶動主動桿轉動,使得主動皮帶輪、從動皮帶輪、閉合傳動帶均發生轉動,板狀工件在閉合傳動帶的作用下朝向靠近初始加工狀態的一側運動,板狀工件作用于直角梯形抵接塊的傾斜面后,驅使直角梯形抵接塊重新收回矩形通孔內,直至板狀工件遠離橫板的一側與抵接板抵接時,第一中心夾持組件中的直角梯形抵接塊在第一彈簧的作用下重新復位,并對板狀工件靠近橫板的一側進行限位,此時,第一側向夾持件中的u形夾持塊復位并對翻面后的板狀工件進行重新夾緊,以便臥式五軸復合加工中心對板狀工件反面進行加工操作。

- 還沒有人留言評論。精彩留言會獲得點贊!