一種含板狀晶粒WC的復(fù)合WC-Co粉末材料及其制備的粗晶板狀WC晶硬質(zhì)合金的制作方法

本發(fā)明涉及硬質(zhì)合金,尤其涉及一種含板狀晶粒wc的復(fù)合wc-co粉末材料及其制備的粗晶板狀wc晶硬質(zhì)合金。

背景技術(shù):

1、硬質(zhì)合金因其良好的耐磨性而被廣泛應(yīng)用于切削刀具、礦山工具及耐磨零件等領(lǐng)域。其主要是由提供耐磨性的硬質(zhì)相wc和提供韌性的粘結(jié)相co組成。硬質(zhì)合金的硬度和斷裂韌性是一對矛盾體,協(xié)同提高硬質(zhì)合金硬度和斷裂韌性一直是材料工作者追求的目標(biāo)。

2、對于應(yīng)用于礦用以及軋輥等產(chǎn)品來說,需要硬質(zhì)合金具有更好的沖擊性能和斷裂韌性,這一類產(chǎn)品往往采用粗晶硬質(zhì)合金為材質(zhì),隨著市場對產(chǎn)品使用壽命的要求越來越高,協(xié)調(diào)提供粗晶硬質(zhì)合金材料的耐磨性和斷裂韌性越來越迫切。現(xiàn)有技術(shù)表明,通過優(yōu)化硬質(zhì)合金的晶粒形態(tài),即引入板狀wc晶粒可以實現(xiàn)硬質(zhì)合金材料的硬度和韌性的雙重提升。特別地,當(dāng)硬質(zhì)合金中的板狀wc晶粒含量超過20%時,這種合金將展現(xiàn)出包括高硬度、高韌性、出色的高溫蠕變性和高溫疲勞強度在內(nèi)的一系列卓越力學(xué)性能。因此,制備粗晶板狀wc晶硬質(zhì)合金是一種有效的方法。

3、一般將平均晶粒尺寸≥2.0μm的wc稱為粗晶wc。目前,現(xiàn)有粗晶板狀wc晶硬質(zhì)合金的制備,主要包括以下幾種方法:第一,通過加入板狀晶種制備粗晶板狀wc晶硬質(zhì)合金,如中國專利cn101376931a公布了“含(大塊)板狀碳化鎢晶粒的硬質(zhì)合金的制備方法”。該方法采用高能球磨對板狀wc晶種及co進行球磨制備混合料,后續(xù)熱壓燒結(jié)得到了板狀wc與常規(guī)wc晶粒組成的混晶結(jié)構(gòu)。其是通過加入板狀wc單晶顆粒作為品種,使硬質(zhì)合金在燒結(jié)過程中由于細(xì)小wc品粒的溶解及隨后在板狀wc晶種表面析出,來制備含大塊板狀wc晶粒的硬質(zhì)合金。該方法需要依賴板狀晶種。第二,通過在固相或液相的粘結(jié)相中讓wc形核并生長制備粗晶板狀wc晶硬質(zhì)合金,如cn?114318040a,一種添加稀土硬質(zhì)合金及其制備方法,指出wc晶粒的形成主要依賴于η相粉末(如co3w3c和co6w6c)的分解。具體地,向wc-co粉末中加入少量的η相粉末和等量的炭黑,就可以通過傳統(tǒng)的粉末冶金工藝制備出含有板狀wc晶粒的硬質(zhì)合金。但是,這種方法對coxwycz粉末的質(zhì)量要求極高,并且需要提前制備這種粉末,制備這種粉末必不可少的是需要對w粉進行扁平化處理。此外,燒結(jié)過程中η相往往不能完全分解,還可能產(chǎn)生w2c脆性相,這對合金的整體性能產(chǎn)生不利的影響。總的來說,工藝步驟長,工藝過程復(fù)雜,生產(chǎn)成本較高,控制難度大。同時,η相分解過程中wc晶粒不可控,造成wc晶粒度分布難以達(dá)到設(shè)定要求。

4、綜上所述,現(xiàn)有粗晶板狀wc晶硬質(zhì)合金的制備過程中存在一些技術(shù)難題,如板狀wc晶粒形成困難、制備工藝的高要求以及合金綜合性能控制的難度等;而且制備得到的板狀wc晶的粒度不易控制且不均勻;再者很難得到大粒徑的板狀wc晶粒。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)階段粗晶板狀wc晶粒硬質(zhì)合金的制備過程中存在的問題,本發(fā)明提供一種粗晶板狀wc晶硬質(zhì)合金,具有板狀、粗顆粒的晶粒,沖擊性能良好,適應(yīng)于高沖擊性環(huán)境使用。

2、本發(fā)明的技術(shù)方案如下:

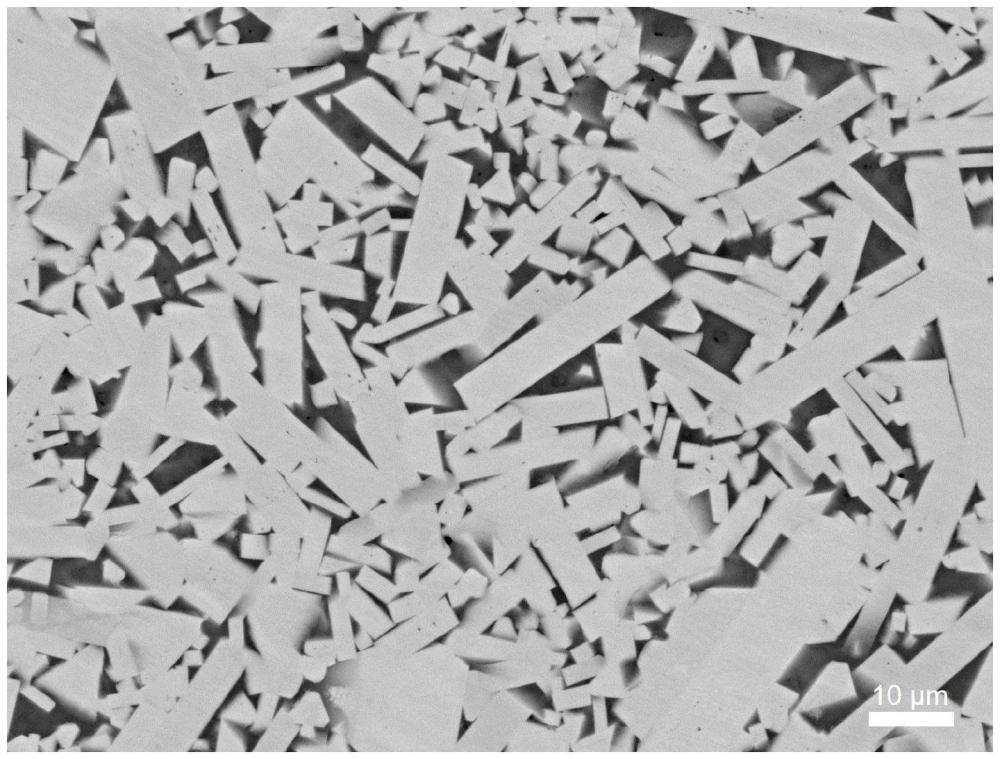

3、本發(fā)明第一方面,提供一種含板狀晶粒wc的復(fù)合wc-co粉末材料,所述的粉末材料中板狀wc晶的含量大于75%;平均晶粒度≥2.0μm;晶粒長徑比≥3。

4、作為本發(fā)明的具體實施方式,所述的粉末材料中板狀wc晶的含量大于75%;平均晶粒度為2.0μm-6μm;晶粒長徑比為3-6。

5、本發(fā)明制備的含板狀晶粒wc的復(fù)合wc-co粉末材料,晶粒度≥2.0μm,滿足粗晶的要求,長徑比≥3滿足板狀晶的要求,且板狀晶含量大于75%;含量遠(yuǎn)遠(yuǎn)超過20%。

6、作為本發(fā)明的具體實施方式,所述粗晶板狀wc晶硬質(zhì)合金中w:c的原子比1:0.8-1.2。

7、本發(fā)明第二方面,提供一種含板狀晶粒wc的復(fù)合wc-co粉末材料的制備方法,獲得包括w粉、co粉、羥基改性纖維素的混合物,濕法研磨,干燥后熱處理,粉碎制粒,即得。

8、本發(fā)明中采用羥基纖維素替換常規(guī)使用的碳粉,羥基改性纖維素具有大量的-oh鍵,其吸附在w粒子等的表面,干燥處理過程中,纖維素卷縮使w粒子之間緊密接觸,消除了空間位阻,促進了w粒子兼并長大生成團粒;該團粒在后續(xù)熱處理過程中,元素擴散路程短,有利于獲得粗大的板狀碳化鎢晶粒。

9、作為本發(fā)明的具體實施方式,所述w粉粒度為0.2-0.8μm。

10、本發(fā)明采用了較細(xì)粒度的w粉制備復(fù)合wc-co粉末材料,該粒度的w粉具有高活性,有助于后續(xù)煅燒過程中粗晶板狀晶wc的形成;如果采用超過0.8微米的更粗粒度的w粉,會因活性不夠,板狀wc難以長粗;如果采用不到0.2微米的更細(xì)粒度的w粉,成本高,且熱處理后不易粉碎。

11、作為本發(fā)明的具體實施方式,w粉在混合物中的質(zhì)量百分比為75-90wt%;co粉在混合物中的質(zhì)量百分比為6~15wt%;以c計的羥基改性纖維素在混合物中的質(zhì)量百分比為2-8wt%,優(yōu)選為5-6wt%。

12、作為本發(fā)明的具體實施方式,所述原料中w粉在混合物中的質(zhì)量百分比為79.8~88.2wt%。

13、作為本發(fā)明的具體實施方式,所述的纖維素包括羥乙基纖維素、羥丙基纖維素、羥乙基甲基纖維素、羥丙基甲基纖維素、乙基羥乙基纖維素、羧甲基羥乙基纖維素中的至少一種。

14、作為本發(fā)明的具體實施方式,所述的纖維素包括羥乙基纖維素和/或羥丙基纖維素。

15、作為本發(fā)明的具體實施方式,濕法研磨的條件包括:球料比2-10:1,時間為40~100h;優(yōu)選地,球料比3-8:1,時間為50~100h。

16、作為本發(fā)明的具體實施方式,所述干燥采用噴霧干燥。

17、作為本發(fā)明的具體實施方式,所述熱處理的條件包括:1000~1400℃真空保溫2~8h;優(yōu)選地,1100~1300℃真空保溫3~5h。

18、本發(fā)明采用了濕磨-噴霧干燥制粒制備了w+co+c團粒(c來源于羥基改性纖維素),濕磨使得三個元素充分混合均勻;噴霧干燥有利于形成團粒,保證三種成分的均勻度;熱處理后,經(jīng)粉碎過篩,能夠得到含板狀wc晶粒的復(fù)合wc-co粉末。

19、本發(fā)明第三方面,提供一種粗晶板狀wc晶硬質(zhì)合金,所述粗晶板狀wc晶硬質(zhì)合金中的板狀wc晶的含量大于80%;平均晶粒度≥2.4μm;晶粒長徑比≥3。

20、作為本發(fā)明的具體實施方式,所述板狀wc晶的平均晶粒度在2.4μm-10μm。

21、作為本發(fā)明的具體實施方式,所述板狀wc晶的晶粒長徑比為3-10,例如晶粒長徑比可以為3、4、5、6、7、8、9、10或其組成的范圍。

22、本發(fā)明第四方面,提供一種粗晶板狀wc晶硬質(zhì)合金的制備方法。

23、本發(fā)明提供的粗晶板狀wc晶硬質(zhì)合金的制備方法可以采用現(xiàn)有的硬質(zhì)合金粉末冶金制備方法。

24、作為本發(fā)明的具體實施方式,所述粗晶板狀wc晶硬質(zhì)合金的制備方法,采用上述含板狀晶粒wc的復(fù)合wc-co粉末材料制備而成;

25、作為本發(fā)明的具體實施方式,所述粗晶板狀wc晶硬質(zhì)合金的制備方法包括:

26、包括:將復(fù)合wc-co粉末材料依次經(jīng)過濕法研磨ⅱ、壓制處理、燒結(jié)處理即可。

27、作為本發(fā)明的具體實施方式,濕法研磨ⅱ的條件包括:球料比2-4:1,時間為50~90h。

28、作為本發(fā)明的具體實施方式,燒結(jié)處理的條件包括1450-1550℃。

29、本發(fā)明第五方面,保護上述方法制備得到的粗晶板狀wc晶硬質(zhì)合金在切削刀具、礦山工具或耐磨零件上的應(yīng)用。

30、本發(fā)明的有益效果

31、(1)采用羥基纖維素替換常規(guī)使用的碳粉,羥基改性纖維素具有大量的-oh鍵,其吸附在w粒子等的表面,干燥處理過程中,纖維素卷縮使w粒子之間緊密接觸,消除了空間位阻,促進了w粒子兼并長大生成團粒;該團粒在后續(xù)熱處理過程中,元素擴散路程短,有利于獲得粗大的板狀碳化鎢晶粒。

32、(2)采用較細(xì)粒度的w粉,具有高活性,有助于后續(xù)煅燒過程中粗晶板狀晶wc的形成;

33、(3)本發(fā)明采用了濕磨-干燥制粒制備了w+co+c團粒,濕磨使得三個元素充分混合均勻。

34、(4)現(xiàn)有的方法制備的板狀晶普遍粒子較小,對提高材質(zhì)的沖擊韌性等效果有限,相比現(xiàn)有技術(shù),本發(fā)明制備的板狀晶粒子粗大,制備的材質(zhì)沖擊效果良好,適應(yīng)于高沖擊性環(huán)境使用。而且本方法不用對w粉進行扁平化處理,獲得的硬質(zhì)合金中的板狀wc隨機分布,更有利于產(chǎn)品性能的均勻性。

- 還沒有人留言評論。精彩留言會獲得點贊!