一種固相增材單點沉積體的形貌獲取方法

本發明屬于金屬材料固相增材制造,具體涉及一種固相增材單點沉積體的形貌獲取方法。

背景技術:

1、固相增材制造是通過摩擦、機械壓力或速度等作用機制,使金屬原材料在固相發生塑性變形后層層堆疊累加沉積,最終實現三維實體構件制備的工藝過程。與熔融增材制造相比,固相增材制造熱輸入低、不存在金屬的熔化與凝固,避免了熔融金屬增材制造常見的裂紋和孔隙缺陷,尤其是在多材料增材時,可有效避免在異質界面處形成金屬間化合物。此外,固相增材還具有沉積速率高、材料利用高、能耗低,沉積體力學性能優異的優勢,對鋁合金、鎂合金、鈦合金和銅合金等輕金屬和高塑性材料有廣泛的適用性,在航空航天、國防軍工、軌道交通等領域獲得了越來越廣泛的應用。冷噴涂固相增材是從表面涂層技術發展起來的固相增材技術,通過高壓氣體將微米級粉末加速到極高速度,使其在固態時撞擊基體或已沉積顆粒發生劇烈塑性變形在局部形成冶金結合的固相沉積技術。冷噴涂固相增材因其獨特的低溫高速沉積、優良的沉積體性能和高制備效率,已經成為最受關注的固相增材制造技術之一,目前,已在航空航天、冶金機械和石油化工等多個領域的再制造中廣泛應用。

2、冷噴涂固相沉積是逐“點”成“線”、逐“線”成“面”、逐“面”成“體”的“點-線-面-體”累加方式。冷噴涂固相沉積的“點”是單點沉積體為在某一瞬時或者極短的時間間隔內在基板上形成的沉積體,因此,冷噴涂固相沉積單點沉積體的特征是建立材料累加模型的基礎,然而冷噴涂固相沉積過程中工作氣體中顆粒在粉末束流中分布不均勻,單道沉積后,單點沉積體呈現中間厚兩邊薄的“屋脊”狀,而冷噴沉積對沉積角度敏感,基于此,單道重復累加,就會出現“三角形”的坡體,導致單道沉積形成堆積層的成形尺寸不穩定,無法實現預設的目標外形,使冷噴涂固相沉積作為增材制造技術面臨著最大的挑戰是形狀控制,無法實現復雜外形的零件的高精度成形,這極大的限制了其在復雜外形零部件的應用。

技術實現思路

1、為了解決上述問題,本發明提供一種固相增材單點沉積體的形貌獲取方法。以克服冷噴涂固相增材外形難以精確控制,公開了冷噴涂固相增材點沉積單元體的形貌獲取方法,基于冷噴固相沉積工藝,通過冷噴涂固相沉積中噴槍嘴及沉積工藝參數獲取瞬時單點沉積體的形貌,以便于實現通過單點沉積體的形貌建立材料單道重復累加模型,并基于此開發適配的工藝路徑,緩解因單道重復累出現“三角形”的坡體,導致單道沉積形成堆積層的成形尺寸不穩定,實現預設的目標外形,促進建立冷噴涂固相增材的控形方法,實現復雜外形的零件的高精度成形,進一步拓展冷噴涂固相增材在航空航天,能源動力、軌道交通等領域復雜外形構件制備中應用。

2、本發明是通過以下技術方案解決上述技術問題的。

3、本發明的目的是提供一種固相增材單點沉積體的形貌獲取方法,包括以下步驟:

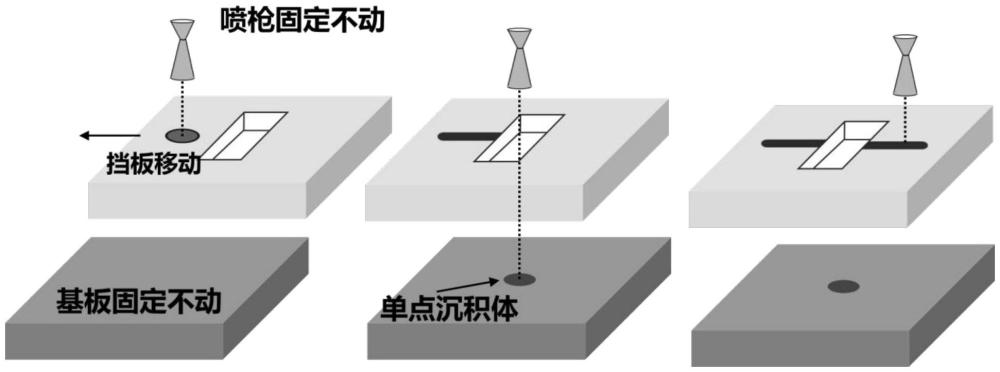

4、s1、在冷噴涂固相沉積設備的噴槍嘴下方設有預處理后的基板,其中噴槍嘴和基板相垂直;提供一擋板,并將擋板置于冷噴涂固相沉積的噴槍嘴和基板之間且擋板與基板相平行,擋板上設有開孔。

5、s2、基于高壓冷噴固相沉積工藝,選擇冷噴涂固相沉積的噴槍嘴的尺寸、沉積溫度、氣體壓力、沉積距離、掃描速率和送粉速率,以金屬粉為冷噴涂粉末,進行單點沉積體成形,單點沉積體成形過程中,噴槍嘴和基板的相對位置固定且不進行移動,擋板從基板的一側平移到另一側,獲得單點沉積體。

6、s3、測量單點沉積體的三維尺寸,并通過對點云數據處理,獲取單點沉積體的形貌。

7、進一步的,開孔的寬度小于噴槍嘴的出口直徑0mm~2mm。

8、進一步的,所述開孔的長為30mm,寬為4mm~5mm。

9、進一步的,噴槍嘴的喉部直徑:2mm~3mm,出口直徑5mm~6mm,收縮段長度80mm~90mm,擴張段長度160mm~190mm。

10、進一步的,擋板和基板之間的高度為10mm~15mm,擋板平移的速度為100mm/s~500mm/s。

11、進一步的,噴槍嘴到基體之間沉積距離20mm~30mm。

12、進一步的,所述金屬粉為水霧化制備的銅粉,銅粉末粒徑為10μm~60μm。

13、進一步的,所述基板為鋁合金基板。

14、進一步的,所述擋板為316不銹鋼。

15、進一步的,基板預處理是采用以0.4mpa~0.8mpa的壓力將剛玉噴涂在基板上,以去除氧化皮。

16、本發明與現有技術相比具有如下有益效果:

17、本發明提出了一種固相增材單點沉積體的形貌獲取方法,將冷噴涂固相沉積設備的噴槍嘴和噴槍嘴和基板固定、無相對運動且噴涂時間短的要求,設計單點沉積體擋板開孔形式和運動模式,基于高壓冷噴固相沉積工藝,確立冷噴涂固相增材噴槍嘴的尺寸,調控沉積溫度、氣體壓力、沉積距離、掃描速率和送粉速率等工藝參數,獲得不同單點沉積體,采用測量單點沉積體的尺寸,并通過對三維點云數據處理,獲取單點沉積體截面輪廓曲線,即獲取單點沉積體的形貌。本發明首次公開了冷噴涂固相增材點沉積單元體的形貌獲取方法,以便于實現通過單點沉積體的形貌建立材料單道重復累加模型,并基于此開發適配的工藝路徑,緩解因單道重復累出現“三角形”的坡體,導致單道沉積形成堆積層的成形尺寸不穩定,促進建立冷噴涂固相增材的控形方法,實現復雜外形的零件的高精度成形,促進冷噴涂固相增材在航空航天,能源動力、軌道交通等領域復雜外形構件制備中進一步應用,為關鍵部件的高性能制備提供解決方法。

技術特征:

1.一種固相增材單點沉積體的形貌獲取方法,其特征在于,包括以下步驟:

2.根據權利要求1所述的固相增材單點沉積體的形貌獲取方法,其特征在于,開孔的寬度小于噴槍嘴的出口直徑0mm~2mm。

3.根據權利要求2所述的固相增材單點沉積體的形貌獲取方法,其特征在于,所述開孔的長為30mm,寬為4mm~5mm。

4.根據權利要求2所述的固相增材單點沉積體的形貌獲取方法,其特征在于,噴槍嘴的喉部直徑:2mm~3mm,出口直徑5mm~6mm,收縮段長度80mm~90mm,擴張段長度160~190mm。

5.根據權利要求1所述的固相增材單點沉積體的形貌獲取方法,其特征在于,擋板和基板之間的高度為10mm~15mm,擋板平移的速度為100mm/s~500mm/s。

6.根據權利要求1所述的固相增材單點沉積體的形貌獲取方法,其特征在于,噴槍嘴到基體之間沉積距離20mm~30mm。

7.根據權利要求1所述的固相增材單點沉積體的形貌獲取方法,其特征在于,所述金屬粉為水霧化制備的銅粉,銅粉末粒徑為10μm~60μm。

8.根據權利要求1所述的固相增材單點沉積體的形貌獲取方法,其特征在于,所述基板為鋁合金基板。

9.根據權利要求1所述的固相增材單點沉積體的形貌獲取方法,其特征在于,所述擋板為316不銹鋼。

10.根據權利要求1所述的固相增材單點沉積體的形貌獲取方法,其特征在于,基板預處理是采用以0.4mpa~0.8mpa的壓力將剛玉噴涂在基板上,以去除氧化皮。

技術總結

本發明屬于金屬材料固相增材制造技術領域,具體涉及一種固相增材單點沉積體的形貌獲取方法。包括以下步驟:在噴槍嘴下方設有基板,其中噴槍嘴和基板相垂直,將擋板置于冷噴涂固相沉積的噴槍嘴和基板之間且擋板與基板相平行,擋板上設有開孔;基于高壓冷噴固相沉積工藝,進行單點沉積體成形,單點沉積體成形過程中,噴槍嘴和基板的相對位置固定且不進行移動,擋板從基板的一側平移到另一側,獲得單點沉積體;測量單點沉積體的三維尺寸,獲取單點沉積體的形貌。本發明克服冷噴涂固相增材外形難以精確控制,提供了固相增材單點沉積體的形貌獲取方法,為冷噴涂固相增材累加模型的建立奠定基礎,有助于促進建立冷噴固相增材的控形方法。

技術研發人員:王巖,雒曉濤,李長久

受保護的技術使用者:西安交通大學

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!