一種低溫低氣壓制備YBCO納米線的方法

本發(fā)明屬于單光子探測,具體涉及一種低溫低氣壓制備ybco納米線的方法。

背景技術(shù):

1、超導(dǎo)納米線單光子探測器(snspds)因其優(yōu)異性能(探測效率>98%,計數(shù)率≥1.5ghz,暗計數(shù)率<6×10-6/s,時間抖動<3ps,寬頻響應(yīng)范圍從x射線到10.6μm,最大陣列尺寸可達400000像素)而日益受到關(guān)注,應(yīng)用領(lǐng)域快速擴展。基于高溫超導(dǎo)體的snspds有望在液氮溫度下運行,相比依賴液氦的低溫超導(dǎo)snspds,大幅度簡化低溫需求。目前,基于bi2sr2cacu2o8-δ的snspd已在25k下實現(xiàn)單光子響應(yīng),但開發(fā)在更高溫度下工作的高溫超導(dǎo)snsp?ds仍面臨挑戰(zhàn)。yba2cu3o7-δ(ybco)因其較高的臨界溫度(tc=92k)、大面積外延生長(英寸級)和較短的電子-聲子弛豫時間,已成為目前制備高溫snspds的首選薄膜材料。

2、高溫snspds器件的核心步驟就在于制備高質(zhì)量的ybco納米線,ybco超導(dǎo)薄膜的敏感性使得制備高質(zhì)量的超薄、超窄納米線面臨巨大挑戰(zhàn)。ybco的化學(xué)性質(zhì)不穩(wěn)定,氧原子容易沿著cu-o鏈遷移向外擴散,裸露的ybco薄膜暴露在空氣中會逐漸失去最佳的氧摻雜導(dǎo)致性能退化,且具有因相干長度非常短和超導(dǎo)序參量具有d型波對稱性而導(dǎo)致的對缺陷和無序的極端敏感性;同時,普通刻蝕手段很難去除其金屬組分,刻蝕速率慢。因此,ybco薄膜納米線在整個圖案化過程中極易因為熱效應(yīng)導(dǎo)致超導(dǎo)層出現(xiàn)氧損失、化學(xué)物質(zhì)和離子的直接侵蝕等原因失效,很難在薄膜不發(fā)生嚴重退化的情況下制造出性能良好且均勻的納米線。

3、目前,制備超薄ybco納米線的圖案化工藝主要依賴聚焦離子束(fib)、反應(yīng)離子刻蝕(rie)、離子束刻蝕(ibe)和離子輻照等方法。其中,fib和結(jié)合電子束光刻的ibe是最常見且較成功的技術(shù),但fib效率低且難以陣列化,ibe工藝復(fù)雜且可控性差,并且,采用ri?e進行刻蝕時,ybco的刻蝕速率很慢,反應(yīng)產(chǎn)物難揮發(fā),易吸附在ybco表面阻礙刻蝕,導(dǎo)致刻蝕效果很差。此外,還有多孔氧化鋁模板、多孔srtio3(sto)絕緣薄膜模板、非晶sto模板、原子力顯微鏡接觸光刻和超晶格-納米線圖案轉(zhuǎn)移等新型圖案化工藝,但應(yīng)用效率較低。另外,在半導(dǎo)體和其他材料的微納加工領(lǐng)域,原子層刻蝕(ale)技術(shù)與電感耦合等離子體反應(yīng)離子刻蝕(icp-rie)技術(shù)也得到了廣泛應(yīng)用,尤其在超薄材料和納米結(jié)構(gòu)的精確加工中,這兩種技術(shù)具有顯著優(yōu)勢,因此也曾被考慮用于ybco納米線的制備。然而,ale技術(shù)在超薄ybco納米線制備中的應(yīng)用受限較大,主要是因為其通常在較高溫度下(150℃以上)進行,而ybco薄膜對溫度極為敏感,溫控不當(dāng)和氧氣分壓過高都可能導(dǎo)致超導(dǎo)特性下降;并且,ale技術(shù)依賴精確的氣體控制,通過交替暴露于刻蝕氣體和去除氣體實現(xiàn)原子級去除,使得刻蝕速率較慢,每個反應(yīng)周期可能引入誤差,影響形貌和超導(dǎo)性能。早在2001年,有研究使用icp-rie技術(shù)對500nm厚的ybco進行刻蝕,結(jié)果發(fā)現(xiàn)刻蝕速率過快,不適合處理薄膜。icp-rie技術(shù)在ybco納米線制備方面的研究至今尚無進展。

4、總體而言,ybco納米線的制備方法雖然多樣,但工藝相對復(fù)雜且穩(wěn)定性差,圖案化過程中極易因熱效應(yīng)導(dǎo)致氧損失、化學(xué)物質(zhì)或離子直接侵蝕,進而使超導(dǎo)層失效。因此,為了滿足高性能snspds對超導(dǎo)納米線質(zhì)量的高要求,亟需開發(fā)一種高效、低損傷、穩(wěn)定性好的納米線制備工藝。

技術(shù)實現(xiàn)思路

1、針對背景技術(shù)所存在的問題,本發(fā)明的目的在于提供一種低溫低氣壓制備ybco納米線的方法。該方法采用電感耦合等離子體反應(yīng)離子刻蝕(icp-rie)技術(shù),通過精確調(diào)控刻蝕時樣品臺溫度和氣壓條件,提升了刻蝕選擇性,減少了刻蝕過程中的熱損傷和非理想橫向刻蝕效應(yīng),顯著提升了制備得到的超薄ybco納米線的電學(xué)性能,為制備高溫snspds奠定了良好的基礎(chǔ),在超導(dǎo)器件、量子計算和納米電子學(xué)領(lǐng)域具有重要意義。

2、為實現(xiàn)上述目的,本發(fā)明的技術(shù)方案如下:

3、一種低溫低氣壓制備ybco納米線的方法,包括以下步驟:

4、步驟1:在襯底表面生長ybco薄膜;

5、步驟2:在樣品表面貼附電極圖案掩膜版,然后采用電子束蒸鍍法制備金屬電極,電極制備結(jié)束后,取下掩膜版,隨后采用等離子體增強原子層沉積方法生長致密的氧化鋁保護層;

6、步驟3:利用紫外光刻結(jié)合低溫低氣壓電感耦合等離子體反應(yīng)離子刻蝕制備ybco微米線器件,定位待做納米線的區(qū)域;

7、步驟4:利用電子束光刻結(jié)合低溫低氣壓電感耦合等離子體反應(yīng)離子刻蝕制備所需納米線。

8、進一步地,步驟1中,生長襯底優(yōu)選為鈦酸鍶、氧化鎂或鋁酸鑭襯底。

9、進一步地,步驟1中,ybco薄膜的生長方法優(yōu)選為直流磁控濺射法。

10、進一步地,步驟1中,生長ybco薄膜厚度為10nm及以下時,在ybco薄膜表面原位生長非晶ybco保護層,非晶ybco保護層厚度為6-10nm,避免后續(xù)加工過程中ybco薄膜與大氣環(huán)境接觸而發(fā)生退化,生長方法優(yōu)選為直流磁控濺射法。

11、進一步地,步驟2中,電子束蒸鍍系統(tǒng)腔體真空度低于5×10-6mbar,蒸發(fā)速率為

12、進一步地,步驟3和步驟4中,低溫低氣壓電感耦合等離子體反應(yīng)離子刻蝕的參數(shù)相同,樣品臺溫度為-20~-10℃,刻蝕氣體為chf3/ar混合刻蝕氣體,icp功率為800-1200w,rf功率為80-120w,刻蝕氣壓為1-3mtorr。

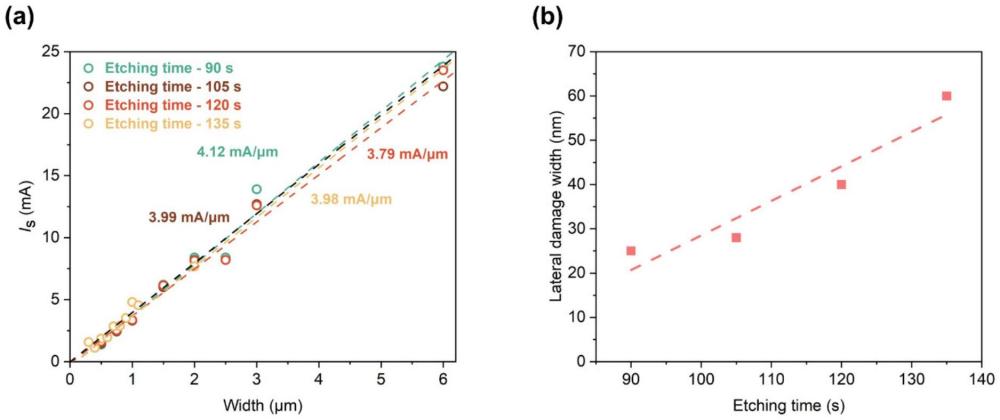

13、進一步地,步驟4中,ybco薄膜的厚度越厚,電感耦合等離子體反應(yīng)離子刻蝕的時間越長;厚度為15nm的ybco薄膜,電感耦合等離子體反應(yīng)離子刻蝕的刻蝕時間為90s~135s。

14、進一步地,步驟3中,紫外光刻的具體過程為:對樣品表面進行清洗后,旋涂光刻膠,加熱烘膠;然后進行紫外曝光、顯影,刻蝕得到與電極通道連接的待做納米線的微米區(qū)域,隨后去膠。

15、進一步地,步驟4中,電子束光刻的具體過程為:對樣品表面進行清洗后,旋涂光刻膠,加熱烘膠;然后旋涂導(dǎo)電膠,再加熱烘膠;隨后進行電子束光刻制備納米線圖案,顯影后進行刻蝕,最后進行去膠。

16、本發(fā)明的機理為:

17、在ybco薄膜的刻蝕過程中,溫度和氣壓條件對超導(dǎo)性能和刻蝕效果具有關(guān)鍵影響。首先,低溫條件有助于減緩熱積累,防止ybco薄膜中氧含量的變化,從而確保其在整個刻蝕過程中維持最佳摻氧狀態(tài),保持超導(dǎo)性能的穩(wěn)定。yba2cu3o7-δ的超導(dǎo)性對氧含量極為敏感,最佳超導(dǎo)性能對應(yīng)的δ值范圍較小,過高溫度會引發(fā)氧的失散(脫氧),導(dǎo)致超導(dǎo)特性退化。同時,低溫條件下離子能量降低,反應(yīng)速率減緩,減少了對薄膜側(cè)壁的過度刻蝕,有助于減輕納米線邊緣的損傷。其次,低氣壓下分子自由程長,等離子體密度較低,離子束的能量更加集中,高能等離子體轟擊導(dǎo)致刻蝕方向性和縱向刻蝕作用增強,不僅有助于去除ybco薄膜表面的副產(chǎn)物(由于這些副產(chǎn)物成分復(fù)雜、飽和蒸汽壓低,它們在表面形成的鈍化物會阻礙刻蝕的持續(xù)進行),提高刻蝕速率和均勻性,結(jié)合低溫條件還能更有效地減少橫向刻蝕帶來的損傷。此外,低氣壓下的高能等離子體轟擊會產(chǎn)生大量熱量,因此更需要低溫條件來避免熱損傷。低溫和低氣壓聯(lián)合下的刻蝕技術(shù)通過減緩熱積累、高效去除副產(chǎn)物、提高刻蝕精度,并穩(wěn)定超導(dǎo)性能,顯著優(yōu)化了ybco納米線的刻蝕效果,實現(xiàn)了高精度、高選擇性的納米線制備,同時保證了電學(xué)特性的一致性和穩(wěn)定性。

18、綜上所述,由于采用了上述技術(shù)方案,本發(fā)明的有益效果是:

19、本發(fā)明方法制備方法增強了刻蝕過程的可控性和一致性,確保了納米線的形態(tài)均勻性和電學(xué)特性的一致性,通過精確調(diào)控溫度和氣壓參數(shù),有效減少了刻蝕過程中因熱效應(yīng)導(dǎo)致的損傷,得到了極小的橫向刻蝕損傷寬度(約15nm),提升了納米線的極限加工尺寸,因為若損傷寬度很大,則不能制備得到小線寬的納米線。采用本發(fā)明方法制備的納米線的厚度低至5nm,寬度可窄至68nm,并確保了納米線的優(yōu)異形貌和電學(xué)特性;同時,批量制備納米線的開關(guān)電流(is)變異系數(shù)小于6%和電阻-溫度(r-t)特性的變異系數(shù)小于1%,證明了其出色的均勻性。

- 還沒有人留言評論。精彩留言會獲得點贊!