一種智能化管道外壁處理設備的制作方法

本發(fā)明涉及管道外壁處理,尤其涉及一種智能化管道外壁處理設備。

背景技術:

1、在工業(yè)生產(chǎn)及維護領域,智能化管道外壁處理設備因其高效、精準的特點,逐漸成為不可或缺的工具之一。這類設備主要用于管道外表面的清潔、除銹、打磨等工作,旨在延長管道使用壽命并確保其安全運行。然而,現(xiàn)有的智能化管道外壁處理設備在實際應用中暴露出了一些明顯的不足之處,特別是無法調節(jié)對管道外壁打磨的力度以及執(zhí)行部件不便于更換的問題,這些問題極大地限制了設備的功能性和適應性。

2、無法調節(jié)打磨力度這一缺陷直接影響了處理效果的均勻性和一致性。不同的管道材料和使用環(huán)境要求采用不同的打磨強度,以避免過度磨損或打磨不徹底的情況發(fā)生。然而,現(xiàn)有的智能化管道外壁處理設備往往只能提供固定的打磨力度,這使得操作者在面對不同材質或厚度的管道時,難以找到合適的處理方式。例如,在處理較軟的金屬管道時,過高的打磨力度可能導致管道表面損傷;而在處理較為堅硬的材料時,打磨力度不足又會導致表面處理不達標。這種“一刀切”的處理模式不僅影響了最終的處理質量,還可能因不當?shù)牟僮鞫铀僭O備本身的損耗,增加維護成本。

3、執(zhí)行部件不便于更換的問題也是現(xiàn)有設備的一大短板。管道外壁處理設備的執(zhí)行部件如磨頭、刷子等,會隨著使用時間的增長而逐漸磨損,需要定期更換以保證處理效果。但是,由于設計上的局限性,許多設備的執(zhí)行部件更換過程繁瑣復雜,不僅耗時費力,還需要專業(yè)的技術人員進行操作。這對于需要頻繁更換執(zhí)行部件的現(xiàn)場作業(yè)來說,無疑是一個巨大的負擔。此外,一旦某個部件損壞,整個設備可能因此無法正常工作,直到更換完畢才能恢復使用,這嚴重影響了生產(chǎn)的連續(xù)性和效率。在緊急維修或保養(yǎng)任務中,這種不便更是顯得尤為突出。

4、上述兩個問題的存在,限制了智能化管道外壁處理設備在更多復雜場景下的應用可能性。在某些特殊行業(yè)中,如石油化工、電力傳輸?shù)阮I域,管道的材質、直徑、長度各異,且往往處于惡劣的工作環(huán)境中,這就要求處理設備具備更高的靈活性和適應性。無法調節(jié)打磨力度和執(zhí)行部件更換不便的問題,使得現(xiàn)有設備在面對這些挑戰(zhàn)時顯得力不從心。例如,在進行長距離輸油管道的外壁處理時,如果設備不能根據(jù)管道的具體情況進行適當?shù)恼{整,就很難達到理想的處理效果,甚至可能因為處理不當而引發(fā)安全隱患。

5、因此,如何提供一種智能化管道外壁處理設備是本領域技術人員亟需解決的問題。

技術實現(xiàn)思路

1、本發(fā)明的一個目的在于提出一種智能化管道外壁處理設備,本發(fā)明通過十字螺絲刀插入六角孔中,扭動十字螺絲刀,十字螺絲刀的正轉或是反轉帶動轉桿的轉動,轉桿的轉動帶動第一錐齒輪組、傳動桿、第二錐齒輪組、渦輪桿、調節(jié)齒輪及調節(jié)直齒向上或是向下移動,調節(jié)直齒向上或是向下移動帶動u形板,u形板向上或是向下移動帶動滑套座、摩擦座及摩擦板向上或是向下移動,可調節(jié)執(zhí)行組件上升或向下的高度,便于適應各種大型直徑的管道;調節(jié)直齒頂部的應變片上,從而調節(jié)或檢測出摩擦板的作用力施加在管道的外壁的大小。

2、本發(fā)明通過啟動動力電機的轉動軸帶動動力齒輪的轉動,動力齒輪的轉動帶動齒組及動力環(huán)的轉動,動力環(huán)的滑塊環(huán)與滑動環(huán)的滑槽環(huán)為滑動配合,動力環(huán)在滑動環(huán)的轉動,執(zhí)行組件的轉動,摩擦板圍繞著管道外壁進行打磨;安裝塊通過第一螺栓可安裝在安裝槽及導向桿上,便于更換安裝塊及調節(jié)組件;滑套座套在滑臺上,并通過第二螺栓進行連接,通過卸下第二螺栓可更換執(zhí)行組件。

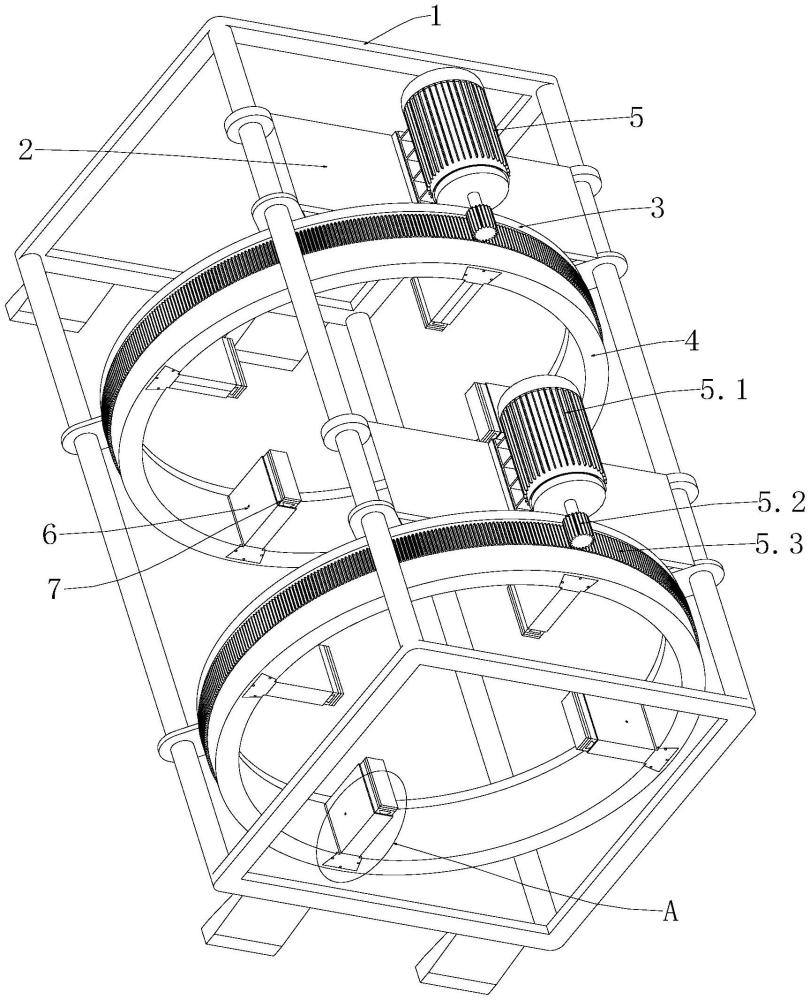

3、根據(jù)本發(fā)明實施例的一種智能化管道外壁處理設備,包括框架、安裝座、滑動環(huán)、動力環(huán)、動力組件、調節(jié)組件及執(zhí)行組件,其中,所述安裝座固定安裝在框架上,所述滑動環(huán)固定安裝在框架上,所述動力環(huán)滑動安裝在滑動環(huán)上,所述動力組件固定安裝在安裝座上,所述調節(jié)組件安裝在動力環(huán)上,所述執(zhí)行組件固定安裝在調節(jié)組件的頂部;

4、所述執(zhí)行組件包括摩擦座及摩擦板,所述摩擦座安裝裝在調節(jié)組件上,所述摩擦板的底部固定安裝在摩擦座的頂部。

5、進一步地,所述滑動環(huán)朝向動力環(huán)的一側開設有滑槽環(huán),所述動力環(huán)朝向滑動環(huán)固定設置有滑塊環(huán),所述滑塊環(huán)滑動嵌入滑槽環(huán)內。

6、進一步地,所述動力環(huán)的內壁開設有安裝槽,所述安裝槽的槽內固定設置有導向桿,所述安裝槽的槽內滑動插接有安裝塊,所述安裝塊的邊緣處螺紋設置有第一螺栓,所述第一螺栓的螺紋端螺紋嵌入動力環(huán)內,所述安裝塊遠離第一螺栓的一端開設有導向孔。

7、進一步地,所述動力組件包括動力電機、動力齒輪及齒組,其中,所述動力電機的機座固定安裝在安裝座的頂部,所述動力齒輪固定安裝在動力電機的轉動軸上,所述齒組固定安裝在動力環(huán)的外壁上,所述動力齒輪與齒組相嚙合。

8、進一步地,所述調節(jié)組件包括調節(jié)盒、封閉板及u形板,其中,所述調節(jié)盒的底部固定安裝在安裝塊上,所述封閉板固定安裝在調節(jié)盒的內頂部,所述u形板的敞口端垂直滑動插接在調節(jié)盒內,所述封閉板位于u形板內。

9、進一步地,所述調節(jié)組件還包括轉桿、六角孔及安裝架,其中,所述轉桿的兩端均轉動安裝在調節(jié)盒內,所述六角孔開設有轉桿兩端的端面上,所述安裝架固定安裝在調節(jié)盒的內壁上。

10、進一步地,所述調節(jié)組件還包括第一錐齒輪組、傳動桿、第二錐齒輪組及渦輪桿,其中,所述第一錐齒輪組的輸入端錐齒輪固定安裝在轉桿上,所述傳動桿轉動安裝在安裝架上,所述傳動桿的底部固定安裝在第一錐齒輪組的輸出端錐齒輪上,所述第二錐齒輪組的輸入端錐齒輪固定安裝在傳動桿的頂部,所述第二錐齒輪組的輸出端錐齒輪固定安裝在渦輪桿上,所述渦輪桿的兩端轉動安裝在安裝架上。

11、進一步地,所述調節(jié)組件還包括調節(jié)齒輪、凹滑柱及調節(jié)直齒,其中,所述調節(jié)齒輪的輪軸轉動安裝在調節(jié)盒的內壁上,所述凹滑柱的底部固定安裝在調節(jié)盒的內底部,所述調節(jié)直齒的兩側均垂直滑動安裝在凹滑柱的凹槽內,所述調節(jié)直齒的非齒端固定安裝在u形板的內壁上,所述調節(jié)齒輪與調節(jié)直齒相嚙合。

12、進一步地,所述調節(jié)組件還包括應變片,所述應變片固定安裝在調節(jié)直齒的頂部。

13、進一步地,所述執(zhí)行組件還包括滑臺、滑套座及第二螺栓,其中,所述滑臺的底部固定安裝在u形板的封閉端上,所述滑套座滑動插接在滑臺上,所述滑套座的頂部固定安裝在摩擦座的底部,所述第二螺栓的螺紋端螺紋插接在滑臺及滑套座內。

14、本發(fā)明的有益效果是:

15、本發(fā)明通過十字螺絲刀插入六角孔中,扭動十字螺絲刀,十字螺絲刀的正轉或是反轉帶動轉桿的轉動,轉桿的轉動帶動第一錐齒輪組、傳動桿、第二錐齒輪組、渦輪桿、調節(jié)齒輪及調節(jié)直齒向上或是向下移動,調節(jié)直齒向上或是向下移動帶動u形板,u形板向上或是向下移動帶動滑套座、摩擦座及摩擦板向上或是向下移動,可調節(jié)執(zhí)行組件上升或向下的高度,便于適應各種大型直徑的管道;調節(jié)直齒頂部的應變片上,從而調節(jié)或檢測出摩擦板的作用力施加在管道的外壁的大小。

16、本發(fā)明通過啟動動力電機的轉動軸帶動動力齒輪的轉動,動力齒輪的轉動帶動齒組及動力環(huán)的轉動,動力環(huán)的滑塊環(huán)與滑動環(huán)的滑槽環(huán)為滑動配合,動力環(huán)在滑動環(huán)的轉動,執(zhí)行組件的轉動,摩擦板圍繞著管道外壁進行打磨;安裝塊通過第一螺栓可安裝在安裝槽及導向桿上,便于更換安裝塊及調節(jié)組件;滑套座套在滑臺上,并通過第二螺栓進行連接,通過卸下第二螺栓可更換執(zhí)行組件。

- 還沒有人留言評論。精彩留言會獲得點贊!