鑄造高溫合金表面抗高溫氧化耐磨復合涂層及其制備方法

本發明屬于鑄造金屬零部件表面涂層與防護,涉及一種鑄造高溫合金表面抗高溫氧化耐磨復合涂層,本發明還涉及上述抗高溫氧化耐磨復合涂層的制備方法。

背景技術:

1、鎳基鑄造高溫合金是指以鎳為主要成分,以鑄造方法直接制備零部件的高溫合金材料,其具有優異的高溫強度、疲勞穩定性和斷裂韌性等綜合力學性能,廣泛應用于航空航天、汽車、燃氣輪機等關鍵領域。然而鎳基鑄造高溫合金具有良好的高溫力學性能的同時,其抗高溫氧化性和耐磨性能卻難以兼顧,因而,在具有優異高溫力學性能的基體材料表面涂覆抗高溫氧化耐磨復合涂層是解決這一矛盾的有效途徑。

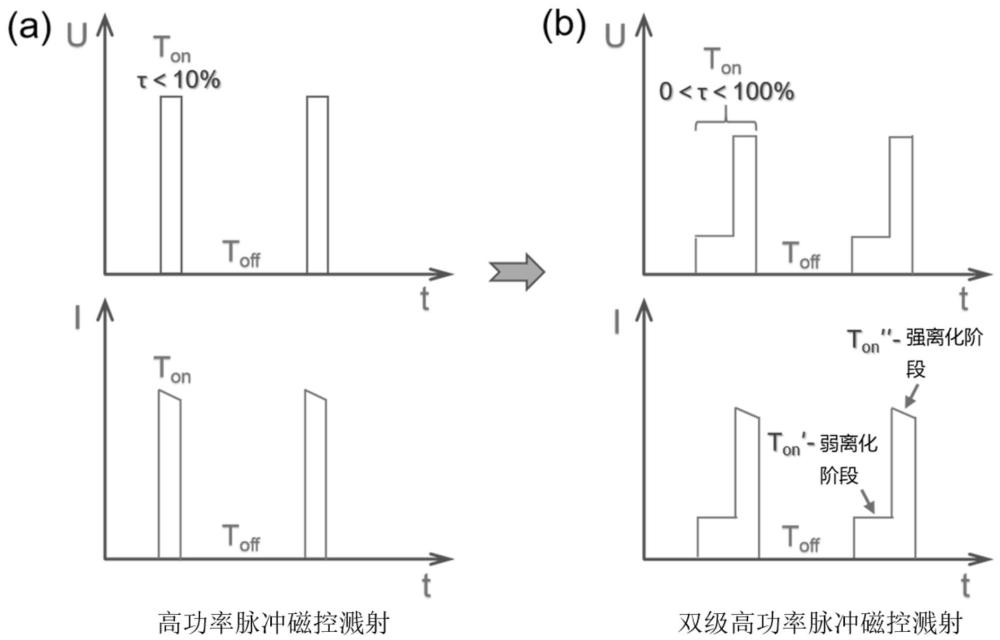

2、alsi涂層是一種優異的抗高溫氧化涂層,同時具有良好的耐磨性能。ticn涂層由于同時擁有無定型碳和納米晶結構,相對于傳統tic和tin涂層,其硬度更高、韌性更好且摩擦系數更低,是一種金屬表面應用較為廣泛的耐磨防護涂層。alsi-ticn復合涂層可通過物理氣相沉積方法實現制備,但相關專利和文獻表明,鮮有成功的案例,其主要受制于各種物理氣相沉積涂層制備方法的局限性。當前物理氣相沉積主要包括磁控濺射、多弧離子鍍、高功率脈沖磁控濺射等。磁控濺射利用氣體輝光放電原理,可實現高表面質量涂層的低溫沉積,但沉積效率較低、針對復雜零部件涂層均勻性差;多弧離子鍍利用氣體弧光放電原理,可實現涂層的高效沉積,但涂層中存在很多直徑約2~20μm的熔融大顆粒,嚴重降低了涂層的力學性能;高功率脈沖磁控濺射是一種具有較高金屬離化率的磁控濺射技術,其工作原理是采用高功率脈沖電源控制模式,通過合理調控頻率、占空比等電場參數,獲得瞬時較高的金屬離化率,從而實現高離化,在提高涂層致密性與均勻性、改善涂層綜合性能等方面具有顯著的優勢,但其平均沉積速率較低,僅為普通磁控濺射的15%~50%,同時所制備的涂層殘余應力較大。

3、因此,如何設計并制備得到結構致密、異質涂層之間具有較好結合力的抗高溫氧化耐磨復合涂層成為解決鎳基鑄造高溫合金零部件表面防護的關鍵。

技術實現思路

1、本發明的目的是提供一種鑄造高溫合金表面抗高溫氧化耐磨復合涂層,為al-alsi-ticn復合涂層,具有優異的抗高溫氧化和耐磨性能。

2、本發明的另一個目的是提供上述復合涂層的制備方法,具有沉積效率高、所制備異質涂層之間具有較低的內應力和較高的結合力以及高表面質量的特點。

3、本發明所采用的技術方案是,鑄造高溫合金表面抗高溫氧化耐磨復合涂層,包括在鎳基鑄造高溫合金表面由內到外依次沉積的al金屬過渡層、alsi抗高溫氧化層和ticn耐磨層。

4、本發明的特點還在于:

5、al金屬過渡層的厚度為200nm~300nm,alsi抗高溫氧化層的厚度為800nm~1500nm,ticn耐磨層的厚度為1500nm~2000nm;復合涂層由均勻致密的納米晶組成,且晶粒尺寸小于20nm。

6、本發明所采用的另一個技術方案是,鑄造高溫合金表面抗高溫氧化耐磨復合涂層的制備方法,具體按照以下步驟實施:

7、步驟1,在真空條件下,通入氬氣,啟動al靶并加載直流電流,對鎳基鑄造高溫合金基體進行離子轟擊清洗;

8、步驟2,打開al靶濺射模式,通過弱離化、強離化兩個階段,在基體表面沉積al金屬過渡層;

9、步驟3,關閉al靶材,打開alsi20at%靶材,通過弱離化、強離化兩個階段,在al金屬過渡層上沉積alsi抗高溫氧化涂層;

10、步驟4,關閉alsi20at%靶材,對基體進行加熱處理;

11、步驟5,打開ticn靶材,通過弱離化、強離化兩個階段,在alsi抗高溫氧化層上沉積ticn耐磨層。

12、本發明另一個技術方案的特點還在于:

13、步驟1中,真空度為2.0~3.0×10-5torr,氬氣流量為40~60ml/min,al靶電流為直流1.0~2.0a,清洗時間為5~10min。

14、步驟2中,弱離化與強離化階段峰值電壓分別為200~250v、600~750v,弱離化與強離化階段脈沖導通寬度分別為4~8ms、6~8ms,脈沖關斷寬度為10~20ms,負偏壓為-60~-40v,頻率為40~60hz,氬氣流量為40~60ml/min,沉積時間為10~20min。

15、步驟3中,弱離化與強離化階段峰值電壓分別為200~250v、600~750v,弱離化與強離化階段脈沖導通寬度分別為4~8ms、6~8ms,脈沖關斷寬度為10~20ms,負偏壓為-60~-40v,頻率為40~60hz,氬氣流量為40~60ml/min,沉積時間為20~30min。

16、步驟4中,加熱溫度為400~500℃,加熱時間為10~15min。

17、步驟5中,弱離化與強離化階段峰值電壓分別為200~250v、600~750v,弱離化與強離化階段脈沖導通寬度分別為4~8ms、6~8ms,脈沖關斷寬度為10~20ms,負偏壓為-60~-40v,頻率為40~60hz,氬氣流量為40~60ml/min,沉積時間為40~60min。

18、本發明的有益效果是:

19、(1)本發明復合涂層的結構為al金屬過渡層、alsi抗高溫氧化層、ticn耐磨層,該種結構的復合涂層兼具alsi和ticn涂層的優點,具有優異的抗高溫氧化性能和耐磨性能;

20、(2)本發明方法先在鑄造高溫合金表面沉積al金屬過渡層,再依次沉積alsi抗高溫氧化層和ticn耐磨層,并且三個涂層的沉積過程均分為弱離化階段與強離化階段,在ticn涂層沉積之前對基體進行高溫加熱,使得所制得的復合涂層具有致密的涂層結構、光滑均勻的表面質量,異質涂層之間具有較低的內應力和較高的結合力,解決了鎳基鑄造高溫合金表面目前難以通過物理氣相沉積方法獲得較好的抗高溫氧化耐磨復合涂層的難題。

技術特征:

1.鑄造高溫合金表面抗高溫氧化耐磨復合涂層,其特征在于,包括在鎳基鑄造高溫合金表面由內到外依次沉積的al金屬過渡層、alsi抗高溫氧化層和ticn耐磨層。

2.根據權利要求1所述的鑄造高溫合金表面抗高溫氧化耐磨復合涂層,其特征在于,所述al金屬過渡層的厚度為200nm~300nm,所述alsi抗高溫氧化層的厚度為800nm~1500nm,所述ticn耐磨層的厚度為1500nm~2000nm;所述復合涂層由均勻致密的納米晶組成,且晶粒尺寸小于20nm。

3.鑄造高溫合金表面抗高溫氧化耐磨復合涂層的制備方法,其特征在于,具體按照以下步驟實施:

4.根據權利要求3所述的鑄造高溫合金表面抗高溫氧化耐磨復合涂層的制備方法,其特征在于,步驟1中,真空度為2.0~3.0×10-5torr,氬氣流量為40~60ml/min,al靶電流為直流1.0~2.0a,清洗時間為5~10min。

5.根據權利要求3所述的鑄造高溫合金表面抗高溫氧化耐磨復合涂層的制備方法,其特征在于,步驟2中,弱離化與強離化階段峰值電壓分別為200~250v、600~750v,弱離化與強離化階段脈沖導通寬度分別為4~8ms、6~8ms,脈沖關斷寬度為10~20ms,負偏壓為-60~-40v,頻率為40~60hz,氬氣流量為40~60ml/min,沉積時間為10~20min。

6.根據權利要求3所述的鑄造高溫合金表面抗高溫氧化耐磨復合涂層的制備方法,其特征在于,步驟3中,弱離化與強離化階段峰值電壓分別為200~250v、600~750v,弱離化與強離化階段脈沖導通寬度分別為4~8ms、6~8ms,脈沖關斷寬度為10~20ms,負偏壓為-60~-40v,頻率為40~60hz,氬氣流量為40~60ml/min,沉積時間為20~30min。

7.根據權利要求3所述的鑄造高溫合金表面抗高溫氧化耐磨復合涂層的制備方法,其特征在于,步驟4中,加熱溫度為400~500℃,加熱時間為10~15min。

8.根據權利要求3所述的鑄造高溫合金表面抗高溫氧化耐磨復合涂層的制備方法,其特征在于,步驟5中,弱離化與強離化階段峰值電壓分別為200~250v、600~750v,弱離化與強離化階段脈沖導通寬度分別為4~8ms、6~8ms,脈沖關斷寬度為10~20ms,負偏壓為-60~-40v,頻率為40~60hz,氬氣流量為40~60ml/min,沉積時間為40~60min。

技術總結

本發明公開了鑄造高溫合金表面抗高溫氧化耐磨復合涂層,包括在鎳基鑄造高溫合金表面由內到外依次沉積的Al金屬過渡層、AlSi抗高溫氧化層和TiCN耐磨層。本發明還公開了上述復合涂層的制備方法,先對基體進行離子轟擊清洗,再依次在基體表面沉積Al、AlSi和TiCN涂層,每次沉積過程均包括低功率弱離化、高功率強離化兩個階段,并在TiCN涂層沉積之前對基體進行高溫加熱處理。本發明復合涂層具有優異的抗高溫氧化和耐磨性能,本發明制備方法具有沉積效率高、所制備異質涂層之間具有較低的內應力和較高的結合力以及高表面質量的特點。

技術研發人員:郝娟,費千祥,楊超,楊滿洲,王百川

受保護的技術使用者:西安理工大學

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!