一種基于相界面合金元素偏聚的抗疲勞超細晶雙相鋼及其制造工藝

本發明涉及超細晶鋼,具體涉及一種基于相界面合金元素偏聚的抗疲勞超細晶雙相鋼及其制造工藝。

背景技術:

1、超細晶鋼因晶粒細化至超細晶或納米晶水平時,其強度相較于粗晶材料可成倍提升而被視為提升材料力學性能的有效手段。然而,在實際工程應用中,疲勞失效占機械設備故障原因的90%左右,疲勞性能是材料設計和開發過程中不可忽視的重要指標。通過對不同超細鋼疲勞性能的研究結果總結發現,在應力控制的高周疲勞循環加載下,由于超細晶和納米晶金屬的抗疲勞裂紋萌生能力得到增強,疲勞壽命極限得到提高,而在應變控制的低周疲勞循環加載下,超細晶和納米晶金屬的低周疲勞性能出現明顯惡化,呈現出高周疲勞性能與低周疲勞性能不可兼得的矛盾。

2、例如,m?okayasu等人("fatigue?properties?of?ultra-fine?grained?dualphase?ferrite/martensite?low?carbon?steel."international?journal?of?fatigue30.8(2008):1358-1365.)利用等通道轉角擠壓(ecap)制備的超細晶鐵素體/馬氏體低碳鋼疲勞強度相較于其對應的粗晶材料得到了提升,但是在低周疲勞加載過程中由于應變局域化,其低周疲勞性能急劇惡化;

3、liu,y.x.等人("fatigue?behaviors?of?2205duplex?stainless?steel?withgradient?nanostructured?surface?layer."international?journal?of?fatigue?147(2021):106170.)利用超聲工藝制備的具有梯度納米結構表層的2205雙相不銹鋼雖然使其高周疲勞性能得到了提升,但硬脆馬氏體相降低了材料的塑性,其低周疲勞壽命低于其對應的粗晶材料。

4、因此如何解決超細晶鋼強塑性和高低周疲勞性能不可兼得的這兩對矛盾是一項極具挑戰且具有重要意義的工作。

技術實現思路

1、為了克服以上現有技術存在的缺陷,本發明提供一種基于相界面合金元素偏聚的抗疲勞超細晶雙相鋼及其制造工藝,該雙相鋼能夠穩定相界面,抵御疲勞加載過程中界面破壞,抑制超細晶鋼疲勞加載過程中的應變局域化和降低疲勞裂紋擴展速率。

2、為了實現上述目的,本發明采用的技術方案是:

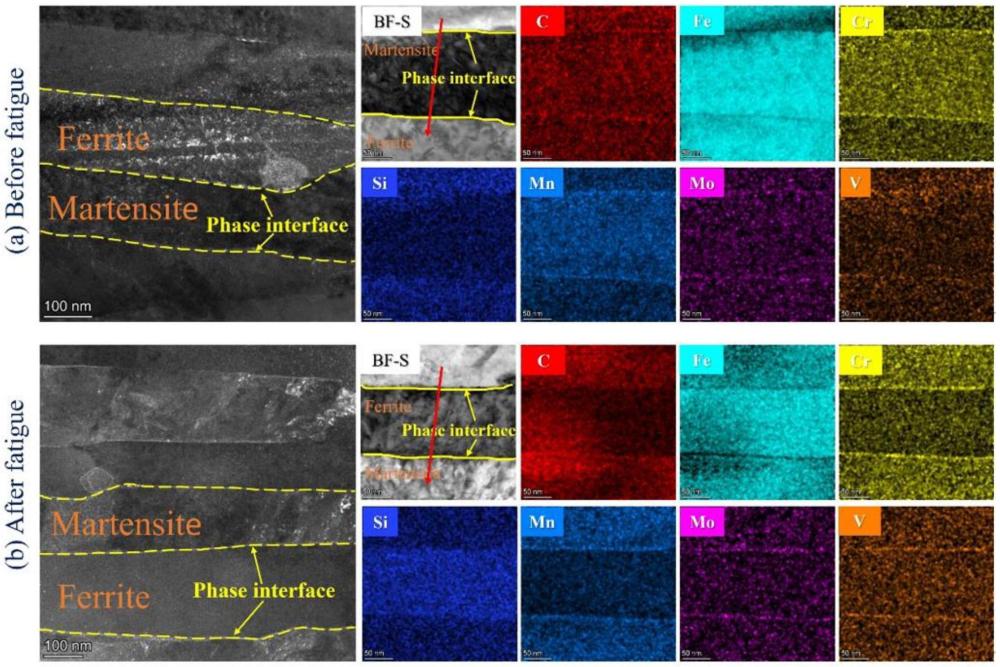

3、一種基于相界面合金元素偏聚的抗疲勞超細晶雙相鋼,鐵素體和馬氏體呈層片狀交替分布形成層狀雙相結構,馬氏體和鐵素體片狀厚度平均為0.1~1.0μm,材料中添加的c、cr、mn、mo的合金元素會在馬氏體與鐵素體兩相界面處富集,形成偏聚(合金元素在界面處的局部高濃度現象),并與碳元素結合,形成與基體具有共格結構的納米碳化物。

4、所述共格納米碳化物能夠穩定界面,抵御疲勞加載過程中界面破壞;而層狀雙相結構又可抑制超細晶鋼疲勞加載過程中的應變局域化和降低疲勞裂紋擴展速率,從而顯著提高超細晶鋼的低周和高周疲勞性能。

5、這種基于相界面合金元素偏聚的層狀異質結構賦予材料優異的力學性能,合金的屈服強度可達1200~1400mpa,延伸率為20%~25%;在拉壓對稱加載條件下(r=-1),其疲勞極限大于600mpa,應變幅為0.8%的應變控制疲勞加載下其壽命高于1000周次。

6、所述超細晶鐵素體/馬氏體雙相鋼的化學組成(wt%)為:c:0.2~0.45、mn:1.5~2.26、si:1.0~2.0、cr:1.0~2.0、mo:0.35~0.39、v:0.1~0.11、al:0.01~1.5、n:≤0.002、s:≤0.004、p:≤0.02,其余為fe。

7、一種基于相界面合金元素偏聚的抗疲勞超細晶雙相鋼的制造工藝,包括以下步驟:

8、步驟1:預先熱處理

9、按照超細晶鐵素體/馬氏體雙相鋼的組分進行均勻化退火,獲得無碳化物的奧氏體組織,然后鍛造或軋制成方坯,最后淬火獲得馬氏體組織;

10、步驟2:軋制

11、將所述馬氏體組織加熱至鐵素體和奧氏體(α+γ)兩相區并保溫,使合金元素c、cr、mn和mo在鐵素體和奧氏體界面處偏聚;然后進行熱軋,使鐵素體和奧氏體沿軋制方向呈片層狀分布,(并可通過調控軋下量調控鐵素體和奧氏體的片層厚度實現組織細化),隨后淬火,獲得具有層狀結構特征的超細晶鐵素體/馬氏體雙相鋼;

12、步驟3:回火處理

13、將所述具有層狀結構特征的超細晶鐵素體/馬氏體雙相鋼進行回火處理,使偏聚于界面處的合金元素和碳元素形成與基體具有共格結構的納米碳化物,得到抗疲勞超細晶雙相鋼。

14、對于步驟1中的預先熱處理,其包含以下工藝:

15、步驟1)均勻化退火

16、將所述成分的合金加熱至1200±20℃后保溫,保溫時間視工件厚度而定,按1~1.5min/mm確定保溫時間,然后鍛造成方坯后空冷至室溫;

17、步驟2)淬火

18、將步驟1)中鍛造后的方坯加熱至ac3溫度以上30~50℃進行淬火獲得馬氏體組織。

19、對于步驟2中的軋制,其包含以下工藝:

20、步驟1)軋前熱處理

21、將馬氏體組織以大于2℃/s的速度快速加熱至ac1~ac3溫度區間(處于鐵素體+奧氏體兩相區,奧氏體相體積分數控制在40~70%)某一溫度并保溫1~30min后,得到具有板條特征的鐵素體/奧氏體組織并使合金元素在界面處偏聚的合金;

22、步驟2)溫軋

23、將上述保溫后的合金進行熱軋,軋下量控制在50%~85%之間,使片層取向平行于軋制方向并細化片層厚度,并立即將軋后的材料淬火至室溫,在淬火冷卻過程中,片層狀奧氏體轉變為馬氏體,獲得合金元素偏析在鐵素體和馬氏體兩相界面處且具有層狀結構特征的超細晶鐵素體/馬氏體雙相鋼。

24、對于步驟3的回火處理,其工藝為:

25、將上述工藝中制備得到的具有層狀結構特征的超細晶鐵素體/馬氏體雙相鋼在250~300℃回火1~2h,使偏聚于界面處的合金元素和碳元素形成與基體具有共格結構的納米碳化物。

26、本發明的有益效果:

27、1、本發明制備的基于相界面合金元素偏聚的抗疲勞超細晶雙相鋼中偏聚于界面處的合金元素和碳元素可形成與基體具有共格結構的納米碳化物,這一特殊結構可以穩定相界面,抵御疲勞加載過程中界面破壞;而層狀雙相結構又可抑制超細晶鋼疲勞加載過程中的應變局域化和降低疲勞裂紋擴展速率。這種獨特的結構突破了超細晶鋼高低周疲勞性能難以同時提升的技術瓶頸。

28、2、本發明制備的合金的屈服強度可達1200~1400mpa,延伸率為20%~25%;在拉壓對稱加載條件下(r=-1),其疲勞極限大于600mpa,應變幅為0.8%的應變控制疲勞加載下其壽命高于1000周次。

29、3、本發明所述的基于相界面合金元素偏聚的抗疲勞超細晶雙相鋼工藝路線簡單,對生產設備要求低,可適用大規模生產。

- 還沒有人留言評論。精彩留言會獲得點贊!