一種行星減速機生產用齒輪軸磨削加工裝置的制作方法

本發明涉及行星減速機齒輪軸加工,具體為一種行星減速機生產用齒輪軸磨削加工裝置。

背景技術:

1、行星減速機主要由太陽輪、行星輪、內齒圈和行星架組成,太陽輪位于中心位置,行星輪圍繞太陽輪公轉的同時進行自轉,行星輪與內齒圈相嚙合,動力從輸入軸傳遞到太陽輪,太陽輪帶動行星輪轉動,行星輪再通過行星架將動力輸出,這種傳動方式類似于太陽系中行星的運動,因此得名行星減速機,在行星減速機中,通過合理設計太陽輪、行星輪和內齒圈的齒數,可以實現較大的減速,為了提高行星減速機的傳動效率,在齒輪的設計和制造方面采用了多種技術,首先是齒輪的齒形優化,采用漸開線齒形等精確的齒形設計,能夠保證齒輪在嚙合過程中的良好接觸,減少能量損失,另外,在齒輪的加工精度方面,采用高精度的磨齒工藝等,使得齒輪的齒面粗糙度降低,提高了嚙合的平滑性,行星減速機齒輪軸是行星減速機中的關鍵部件,其加工技術的優劣直接影響到行星減速機的性能、精度和使用壽命;

2、現有技術領域內,行星減速機齒輪軸磨削加工單個設備只能選擇大面積進行磨削或精細磨削,整體加工需要在不同設備間進行轉移,進而耗費大量的裝卸、運輸和重新裝夾時間,并且不同的磨削設備在磨削力、磨削速度等加工特性上存在差異,在設備轉換過程中,齒輪軸表面會受到不同加工特性的影響,容易產生表面微觀結構不均勻、殘余應力分布不合理等問題,從而影響齒輪軸的表面質量和使用壽命。

技術實現思路

1、本發明的目的在于提供一種行星減速機生產用齒輪軸磨削加工裝置,以解決上述背景技術中所提到的問題。

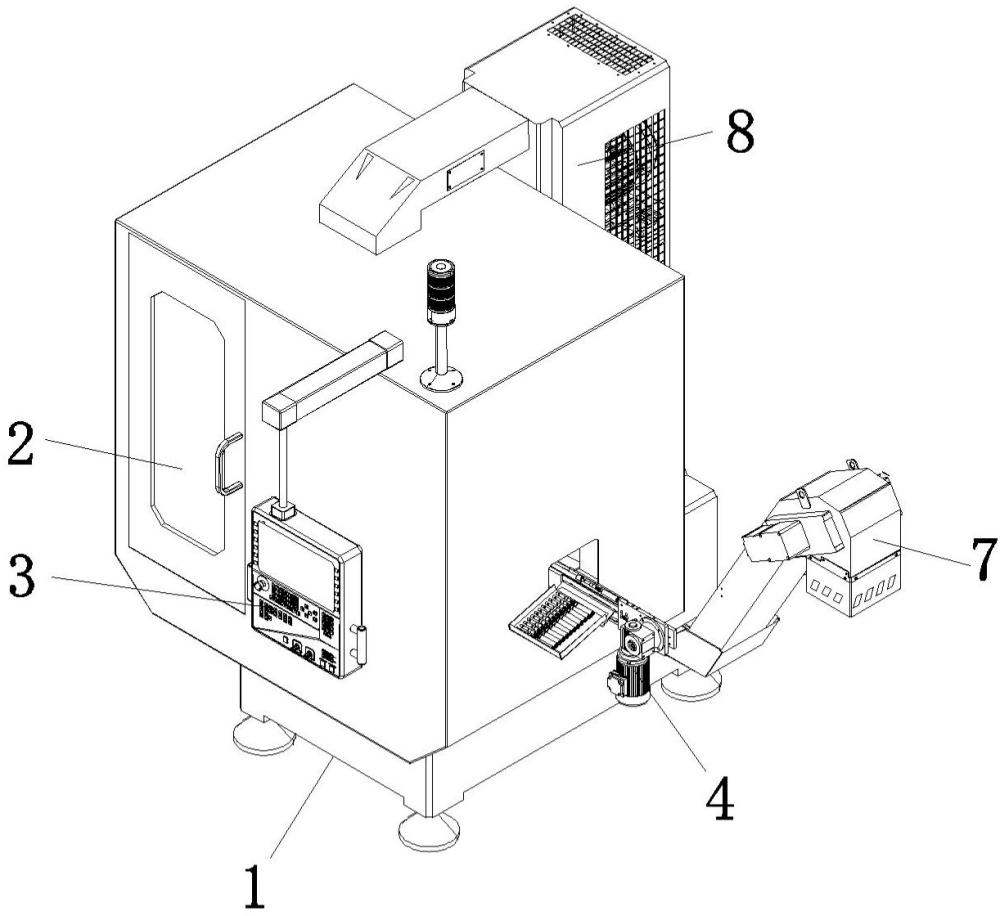

2、為實現上述目的,本發明提供如下技術方案:一種行星減速機生產用齒輪軸磨削加工裝置,包括:底部殼體、頂部機罩、控制終端、磨削加工機構、排屑機和除塵設備;頂部機罩設置在所述底部殼體的頂部前側;控制終端安裝在所述頂部機罩的前側;磨削加工機構設置在所述頂部機罩的內部;排屑機安裝在所述底部殼體的內側底端后側,所述排屑機的排屑口延伸出底部殼體的外部,所述排屑機和控制終端電性連接;除塵設備設置在所述底部殼體的頂部后側,所述除塵設備與頂部機罩的內側頂部相連接,所述除塵設備和控制終端電性連接。

3、優選的,所述磨削加工機構包括:槽體箱、排屑輸送機、第一安裝平臺、三軸移動平臺、平面磨削機、第二安裝平臺、三軸機械臂和精細磨削機;槽體箱安裝在所述頂部機罩的內側底端中部;排屑輸送機設置在所述槽體箱的下方,所述排屑輸送機進料口和槽體箱的內腔底端相連接,所述排屑輸送機出料口延伸至底部殼體的內側并與排屑機進屑口相連接,所述排屑輸送機和控制終端電性連接;第一安裝平臺設置在所述槽體箱的內腔后側;三軸移動平臺安裝在所述第一安裝平臺的頂部,所述三軸移動平臺和控制終端電性連接;平面磨削機安裝在所述三軸移動平臺的移動端前側,所述平面磨削機和控制終端電性連接;第二安裝平臺設置在所述槽體箱的內腔前側;三軸機械臂安裝在所述第二安裝平臺的頂部,所述三軸機械臂和控制終端電性連接;精細磨削機安裝在所述三軸機械臂的移動端,所述精細磨削機和控制終端電性連接。

4、優選的,所述磨削加工機構還包括:第一安裝架、下料設備、第一輸送機、第二輸送機、料斗、工件調節部件和工件搬運部件;第一安裝架安裝在所述槽體箱的左側;下料設備安裝在所述第一安裝架的頂部,所述下料設備和控制終端電性連接;第一輸送機設置在所述第一安裝架的頂部且位于下料設備的內側下方,所述第一輸送機和下料設備的出料口相連接,所述第一輸送機和控制終端電性連接;第二輸送機安裝在所述槽體箱的右側,所述第二輸送機和控制終端電性連接;料斗安裝在所述第二輸送機的前側開口處;工件調節部件通過支架設置在所述槽體箱的頂端且位于第一輸送機和第二輸送機的內側;工件搬運部件安裝在所述頂部機罩的內部且位于工件調節部件的上方。

5、優選的,所述工件調節部件包括:安裝板、第二安裝架、輥軸、第一電機和第一傳動皮帶組件;安裝板沿左右方向通過支架安裝在所述槽體箱的頂端且位于第一輸送機和第二輸送機的內側;所述第二安裝架的數量為兩個,兩個所述第二安裝架分別設置在安裝板的頂端左右兩側;所述輥軸的數量為兩個,兩個所述輥軸分別沿左右方向通過軸承座轉動安裝在左右兩個所述第二安裝架的頂端前后兩側;所述第一電機的數量為兩個,兩個所述第一電機分別安裝在安裝板的頂端且位于右側第二安裝架下方前后兩側,所述第一電機和控制終端電性連接;所述第一傳動皮帶組件的數量為兩個,兩個所述第一傳動皮帶組件一端分別安裝在兩個第一電機的轉動端,兩個所述第一傳動皮帶組件的另一端由右側第二安裝架開口處延伸至第二安裝架上方,并與前后兩個輥軸的軸心右端相連接。

6、優選的,所述工件調節部件還包括:限位槽、移動座、絲杠螺桿、絲杠螺母、第二電機、錐形齒輪組、第一電動伸縮桿、轉動架和壓輥;所述限位槽的數量為四個,四個所述限位槽分別開設在安裝板的頂端且位于左右兩個第二安裝架的內側四角;所述移動座的數量為四組,每組所述移動座的數量為兩個,四組所述移動座分別插接在四個限位槽的內腔前后兩側;所述絲杠螺桿的數量為四個,四個所述絲杠螺桿分別沿前后方向通過軸承轉動連接在四個限位槽內腔;所述絲杠螺母的數量為四組,每組所述絲杠螺母的數量為兩個,四組所述絲杠螺母分別安裝在四組移動座內部,四組所述絲杠螺母分別與四個絲杠螺桿外壁內外兩側相螺接;所述第二電機的數量為四個,四個所述第二電機分別安裝在安裝板的底端且位于四個限位槽的下方內側,所述第二電機的轉動端延伸進限位槽的內腔,所述第二電機和控制終端電性連接;所述錐形齒輪組的數量為四個,四個所述錐形齒輪組的一側齒輪分別安裝在四個第二電機的轉動端,并且四個所述錐形齒輪組的另一側齒輪分別鍵連接在四個絲杠螺桿的軸心外部內端;所述第一電動伸縮桿的數量為四個,四個所述第一電動伸縮桿一端分別通過銷軸座安裝在四組中外側移動座的頂部,所述第一電動伸縮桿和控制終端電性連接;所述轉動架的數量為四個,四個所述轉動架分別通過銷軸座安裝在四組中內側移動座的頂部,所述第一電動伸縮桿的伸縮端和轉動架的外側通過銷軸轉動連接;所述壓輥的數量為四組,每組所述壓輥的數量為兩個,四組所述壓輥分別通過軸承座轉動安裝在四個轉動架內側上下兩端。

7、優選的,前后兩側所述第二電機在錐形齒輪組的傳動下驅動對應位置上絲杠螺桿轉動,絲杠螺桿外部內外兩側絲杠螺母在絲杠螺桿旋轉力的作用下驅動自身外部移動座在第一傳動皮帶組件內腔向內側或向外側同步移動,以使前后兩側轉動架的間距適配當前工件外徑。

8、優選的,所述工件搬運部件包括:第三安裝架、第一限位滑軌組件、絲杠組件、第三電機、第二傳動皮帶組件、插槽架、限位插桿、第二電動伸縮桿、第四安裝架、第一固定板、通槽、第三電動伸縮桿、安裝座、第二固定板和連接架;第三安裝架沿左右方向設置在所述工件調節部件的上方;所述第一限位滑軌組件的數量為兩個,兩個所述第一限位滑軌組件分別沿左右方向設置在第三安裝架的前側上下兩端;絲杠組件沿左右方向設置在所述第三安裝架的前側且位于上下兩個第一限位滑軌組件的內側;第三電機通過支架安裝在所述第三安裝架的后側右端,所述第三電機和控制終端電性連接;所述第二傳動皮帶組件一端安裝在第三電機的轉動端,所述第二傳動皮帶組件的另一端與絲杠組件中絲杠螺桿右端相連接;插槽架安裝在上下兩個所述第一限位滑軌組件的限位端前側,所述插槽架后側與絲杠組件中絲杠螺母相連接;所述限位插桿的數量為兩個,兩個所述限位插桿插接在插槽架的內側前后兩端;第二電動伸縮桿沿上下方向安裝在所述插槽架的內側且位于前后兩個限位插桿的內側,所述第二電動伸縮桿和控制終端電性連接;第四安裝架安裝在前后兩個所述限位插桿的底端,所述第二電動伸縮桿的伸縮端與第四安裝架的頂端中部相連接;第一固定板安裝在所述第四安裝架的前側左端;通槽沿左右方向開設在所述第四安裝架的右側;第三電動伸縮桿安裝在所述通槽的后側左端,所述第三電動伸縮桿和控制終端電性連接;安裝座設置在所述第四安裝架的前側右端;第二固定板安裝在所述安裝座的左側;連接架安裝在所述第三電動伸縮桿的伸縮端右側,所述連接架的前側延伸出通槽的內腔并與安裝座的后側相連接。

9、優選的,所述工件搬運部件還包括:筒體外殼、伸縮桿、第二限位滑軌組件、齒條、限位帶、第四電機和驅動齒輪;所述筒體外殼的數量為兩個,兩個所述筒體外殼分別沿上下方向設置在第三安裝架的頂端左右兩側,所述筒體外殼的頂端和頂部機罩的內壁頂端相連接;所述伸縮桿的數量為兩個,兩個所述伸縮桿分別沿上下方向插接在左右兩個筒體外殼的內腔底部;所述第二限位滑軌組件的數量為兩個,兩個所述第二限位滑軌組件分別沿上下方向設置在兩個伸縮桿的左側,兩個所述第二限位滑軌組件固定端分別與兩個筒體外殼的內壁相連接;所述齒條的數量為兩個,兩個所述齒條分別沿上下方向設置在兩個伸縮桿的前端左側;所述限位帶的數量為兩個,兩個所述限位帶一端分別安裝在兩個伸縮桿的右側底端,兩個所述限位帶的另一端分別與兩個筒體外殼的外壁右側相連接;所述第四電機的數量為兩個,兩個所述第四電機分別安裝在兩個筒體外殼的前側底端,兩個所述第四電機的轉動端延伸進筒體外殼內腔,所述第四電機和控制終端電性連接;所述驅動齒輪的數量為兩個,兩個所述驅動齒輪分別安裝在兩個第四電機的轉動端后側,兩個所述驅動齒輪分別與兩個齒條嚙合。

10、與現有技術相比,本發明的有益效果是:

11、1、通過第三電機在第二傳動皮帶組件傳動下驅動絲杠組件中絲杠螺桿轉動,使絲杠組件中絲杠螺母驅動插槽架向左移動,并在第一限位滑軌組件的限位作用下驅動下方第四安裝架向左側移動至第一輸送機表面工件上方位置處,第二電動伸縮桿伸長驅動第四安裝架,第四安裝架在限位插桿的限位作用下使第一固定板和第二固定板移動至工件外部左右兩側位置處,第三電動伸縮桿縮短驅動連接架在通槽內側向左側移動,并使連接架在安裝座配合下驅動第二固定板向左側移動,以使工件左右兩端被夾持在第一固定板和第二固定板內側實現工件的自動搬運。

12、2、通過前后兩側第二電機在錐形齒輪組的傳動下驅動對應位置上絲杠螺桿轉動,絲杠螺桿外部內外兩側絲杠螺母在絲杠螺桿旋轉力的作用下驅動自身外部移動座在第一傳動皮帶組件內腔向內側或向外側同步移動,以使前后兩側轉動架的間距適配當前工件外徑,前后兩側第一電動伸縮桿伸長驅動對應位置上轉動架向內側轉動,使前后兩側轉動架上的壓輥與工件外壁貼合,三軸移動平臺驅動平面磨削機進行三軸方向上位置調整使平面磨削機內部磨削端頭與工件調節部件內部工件外部貼合,平面磨削機內部電機驅動磨削加工端對工件外壁進行大范圍磨削加工,精細磨削機驅動三軸機械臂進行多角度方向上移動,以調整精細磨削機角度方向,精細磨削機內部磨削加工端對工件外壁進行指定位置上的精細磨削加工。

13、綜上所述,本發明能夠在同一設備上實現大面積磨削和精細磨削功能切換的多功能磨削,將大面積磨削和精細磨削整合為一個連續的整體加工過程,使工件從大面積磨削到精細磨削的過渡更加平,減少由于加工特性差異對齒輪軸表面質量的影響,在批量生產時,提高設備的整體生產效率。

- 還沒有人留言評論。精彩留言會獲得點贊!