硅碳粉體及其制作設備、基于硅碳粉體的分散吸附工藝的制作方法

本發明涉及氣體與固體的混合,特別是涉及一種硅碳粉體及其制作設備、基于硅碳粉體的分散吸附工藝。

背景技術:

1、鋰電活性材料,其中存在較多的物質的摻雜和包覆,如申請號為cn202210619600.0的發明專利申請,其則為正極材料磷酸鐵錳鋰的制備,具體為采用等離子體處理磷酸鐵錳鋰材料表面進行非金屬摻雜和包覆,其摻雜和包覆的處理效率較高,且對磷酸鐵錳鋰的性能沒有影響,但由于磷酸鐵錳鋰為粉體,存在磷酸鐵錳鋰為微粒間的團聚和顆粒間的堆積,使得磷酸鐵錳鋰與等離子氣體的不充分混合,進而使得磷酸鐵錳鋰的表面的局部未發生等離子處理,使得磷酸鐵錳鋰的非金屬摻雜和包覆的均勻性較差,尤其針對鋰電負極材料硅碳粉體的制備,粒度越小的多孔碳越難分散,進而造成多孔碳與等離子氣體的分散均勻性較差,進而影響多孔碳的硅的均勻摻雜和包覆,對鋰電負極材料硅碳粉體的電化學性能具有較大的影響。

技術實現思路

1、本發明的目的是克服現有技術中的不足之處,提供一種能較好地優化多孔碳與等離子氣體的分散均勻性,進而提高摻雜和包覆均勻性的硅碳粉體及其制作設備、基于硅碳粉體的分散吸附工藝。

2、本發明的目的是通過以下技術方案來實現的:

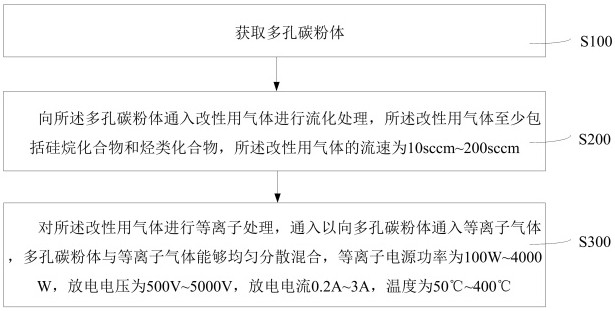

3、一種基于硅碳粉體的分散吸附工藝,包括如下步驟:

4、獲取多孔碳粉體;

5、向所述多孔碳粉體通入改性用氣體進行流化處理,所述改性用氣體至少包括硅烷化合物和烴類化合物,所述改性用氣體的流速為10sccm~200sccm;

6、對所述改性用氣體進行等離子處理,通入以向多孔碳粉體通入等離子氣體,多孔碳粉體與等離子氣體能夠均勻分散混合,等離子電源功率為100w~4000w,放電電壓為500v~5000v,放電電流0.2a~3a,溫度為50℃~400℃。

7、在其中一個實施例中,所述烴類化合物為甲烷、乙烷和乙炔中的至少一種。

8、在其中一個實施例中,所述硅烷化合物為甲硅烷和/或乙硅烷。

9、在其中一個實施例中,所述多孔碳粉體的粒徑分布為0.2μm?~12μm,?d50為1μm~4μm。

10、在其中一個實施例中,所述多孔碳粉體的孔徑分布為0.?2?nm~3.5nm,孔容為0.25cm3/g~1cm3/g,孔隙率為60%~95%。

11、在其中一個實施例中,所述多孔碳粉體的比表面積為1000?m2/g~2500m2/g。

12、在其中一個實施例中,所述多孔碳粉體的堆密度為0.01?cm3/g~0.2cm3/g。

13、在其中一個實施例中,在對所述多孔碳粉體通入改性用氣體進行流化處理的步驟之前,且在獲取所述多孔碳粉體的步驟之后,所述基于硅碳粉體的分散吸附工藝還包括如下步驟:

14、向所述多孔碳粉體輸入惰性氣體進行流化處理;

15、對所述惰性氣體進行等離子處理。

16、在其中一個實施例中,向所述多孔碳粉體輸入惰性氣體進行流化處理,所述惰性氣體的流速為5sccm~200sccm。

17、在其中一個實施例中,對所述惰性氣體進行等離子處理,等離子電源功率為100w~1500w,放電電壓為500v~5000v,放電電流為0.2a~3a,溫度為50℃~400℃。

18、在其中一個實施例中,所述改性用氣體還包括惰性氣體。

19、在其中一個實施例中,所述惰性氣體為氮氣和/或氬氣。

20、在其中一個實施例中,對所述改性用氣體進行等離子處理,具體包括如下步驟:

21、對所述改性用氣體進行一級等離子處理,其中,所述改性用氣體的流速為10sccm~50sccm;等離子電源功率為100w~500w,放電電壓為500?v~1500v,放電電流0.2a~0.8a,溫度為50℃~200℃;

22、對所述改性用氣體進行二級等離子處理,其中,所述改性用氣體的流速為100sccm~200sccm;所述等離子電源功率為2000w~4000w,放電電壓為2500?v~5000v,放電電流1a~3a,溫度為300℃~400℃;

23、對所述改性用氣體進行三級等離子處理,其中,所述改性用氣體的流速為50sccm~100sccm;所述等離子電源功率為500w~2000w,放電電壓為1500?v~2500v,放電電流0.5a~1.5a,溫度為100℃~300℃。

24、一種硅碳粉體的制作設備,用于實施上述任一實施例所述的基于硅碳粉體的分散吸附工藝,所述硅碳粉體的制作設備包括:

25、粉體流化系統;

26、進料系統,所述進料系統與所述粉體流化系統連通,所述進料系統用于投加多孔碳粉體,以獲取所述多孔碳粉體并投入至所述粉體流化系統處;

27、氣源系統,所述氣源系統與所述粉體流化系統連通,以向所述多孔碳粉體通入改性用氣體進行流化處理;

28、等離子放電系統,所述等離子放電系統與粉體流化系統連通,以對所述改性用氣體進行等離子處理;

29、控制系統,所述控制系統分別電連接于氣源系統和所述等離子放電系統,以控制等離子氣體的流速、以及等離子電源功率、放電電壓、放電電流和溫度;

30、出料系統,所述出料系統與所述粉體流化系統連通,以收納所述粉體流化系統處輸出的多孔碳粉體。

31、一種硅碳粉體,通過上述任一實施例所述的硅碳粉體的制作設備制備得到。

32、與現有技術相比,本發明至少具有以下優點:本發明的基于硅碳粉體的分散吸附工藝,向所述多孔碳粉體通入改性用氣體進行流化處理,采用了硅烷化合物和烴類化合物對多孔碳粉體表面進行等離子體表面摻雜和包覆,促使改性用氣體的流速為10sccm~200sccm,減少了多孔碳粉體顆粒間的團聚,較好地確保了多孔碳粉體的均勻分散,有利于等離子氣體均勻地分散在多孔碳粉體顆粒的整個表面并充分作用,接著,對所述改性用氣體進行等離子處理,等離子電源功率為100w~4000w,放電電壓為500v~5000v,放電電流0.2a~3a,溫度為50℃~400℃在提高了多孔碳粉體顆粒間分散均勻性的基礎上,通入等離子氣體至多孔碳粉體處,有效地提高了等離子氣體于多孔碳粉體顆粒表面的均勻分布,進而提高了等離子氣體于多孔碳粉體顆粒表面的均勻碰撞,促使多孔碳粉體表面完全地摻雜和包覆硅和碳,即表現為硅和碳分散平鋪在多孔碳粉體表面,有效地提高了形成的硅碳粉體的摻雜和包覆均勻性,改善了鋰電負極材料硅碳粉體的電化學性能。

技術特征:

1.一種基于硅碳粉體的分散吸附工藝,其特征在于,包括如下步驟:

2.根據權利要求1所述的基于硅碳粉體的分散吸附工藝,其特征在于,所述烴類化合物為甲烷、乙烷和乙炔中的至少一種;及/或,

3.根據權利要求1所述的基于硅碳粉體的分散吸附工藝,其特征在于,所述多孔碳粉體的粒徑分布為0.2μm?~12μm,?d50為1μm~4μm;及/或,

4.根據權利要求1所述的基于硅碳粉體的分散吸附工藝,其特征在于,在對所述多孔碳粉體通入改性用氣體進行流化處理的步驟之前,且在獲取所述多孔碳粉體的步驟之后,所述基于硅碳粉體的分散吸附工藝還包括如下步驟:

5.根據權利要求4所述的基于硅碳粉體的分散吸附工藝,其特征在于,向所述多孔碳粉體輸入惰性氣體進行流化處理,所述惰性氣體的流速為5sccm~200sccm;及/或,

6.根據權利要求1所述的基于硅碳粉體的分散吸附工藝,其特征在于,所述改性用氣體還包括惰性氣體。

7.根據權利要求4或6所述的基于硅碳粉體的分散吸附工藝,其特征在于,所述惰性氣體為氮氣和/或氬氣。

8.根據權利要求1所述的基于硅碳粉體的分散吸附工藝,其特征在于,對所述改性用氣體進行等離子處理,具體包括如下步驟:

9.一種硅碳粉體的制作設備,用于實施權利要求1至8中任一項所述的基于硅碳粉體的分散吸附工藝,其特征在于,所述硅碳粉體的制作設備包括:

10.一種硅碳粉體,其特征在于,通過權利要求9所述的硅碳粉體的制作設備制備得到。

技術總結

本申請提供一種硅碳粉體及其制作設備、基于硅碳粉體的分散吸附工藝。上述的基于硅碳粉體的分散吸附工藝包括如下步驟:獲取多孔碳粉體;向多孔碳粉體通入改性用氣體進行流化處理,改性用氣體至少包括硅烷化合物和烴類化合物,改性用氣體的流速為10sccm~200sccm;對改性用氣體進行等離子處理,通入以向多孔碳粉體通入等離子氣體,多孔碳粉體與等離子氣體能夠均勻分散混合,等離子電源功率為100W~4000W,放電電壓為500V~5000V,放電電流0.2A~3A,溫度為50℃~400℃。上述的基于硅碳粉體的分散吸附工藝,能較好地優化多孔碳與等離子氣體的分散均勻性,進而提高摻雜和包覆均勻性。

技術研發人員:鄭春陽,李林波,段臻,高小云

受保護的技術使用者:廣東智子智能技術有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!