一種烷基化方法與流程

本發明涉及烷基化的,具體涉及一種烷基化方法。

背景技術:

1、為了減少燃油車廢氣的排放,加快了對車用燃料的品質升級速度。生產低硫、低烯烴、低芳烴的清潔燃料,以減少汽車尾氣有害物質的排放,已成為當今清潔汽油升級的發展主題。目前國內外已使用和正在開發的烷基化工藝技術有氫氟酸法、硫酸法、復合離子液體法、固體酸法等。固體酸烷基化工藝比液體酸烷基化工藝操作更安全、綠色,已成為烷基化工藝在工業應用個新的發展方向。

2、中國專利申請cn105126900a公開了一種汽油烷基化催化劑及其制備方法,該催化劑以具有介孔結構的tio2改性的mcm-22分子篩作為載體,以so42-、po43-作為主活性組分,tio2的含量為催化劑載體總重量的20-50wt%,so42-、po43-的總含量為催化劑總重量的15-35wt%,且so42-與po43-的摩爾比為1:(1.3-3.0)。h3po4的引入可以與催化劑載體形成固體磷酸進一步強化烷基化反應過程的進行,提高c8烴的選擇性。

3、中國專利申請cn112387301a公開了一種含y分子篩的碳四烷基化催化劑及其制備方法,催化劑包括鉬基硫化物粉末和hy分子篩原粉,以含y分子篩的碳四烷基化催化劑的總質量為基準,所述鉬基硫化物粉末的含量為0.1-40wt%;其中,所述hy分子篩原粉的粒徑為小于0.4μm。通過直接添加硫化鉬粉末的方法制備合成由硫化鉬負載的hy分子篩烷基化催化劑,具有較強的烷基化反應性能和穩定性,可以提高烷基化催化劑壽命。

4、在烷基化反應用分子篩的傳統制備方法中,一般是將活性組元、粘土或者黏結劑、助劑混合后采用成型手段獲得成型載體,維持分子篩的強度以及尺寸要求,要求分子篩活性組元在混合物中的含量較低(一般為70%以下),且加入的粘接劑要想獲得良好的黏結效果必須保證混合均勻,且會在催化劑中引入介孔結構,改變催化材料的孔結構進而影響其催化性質。

技術實現思路

1、本發明的目的是為了克服現有技術存在的烷基化反應用固體酸催化劑易快速失活的問題,提供一種烷基化方法,該方法選用具有高含量活性組元和高分散性的固體酸烷基化催化劑,提高了烷基化反應中催化劑的使用壽命和目標產物的選擇性。

2、為了實現上述目的,本發明提供一種烷基化方法,其中,該方法包括:在烷基化反應條件下,將烯烴與烷基化物在固體酸烷基化催化劑存在下進行烷基化反應;

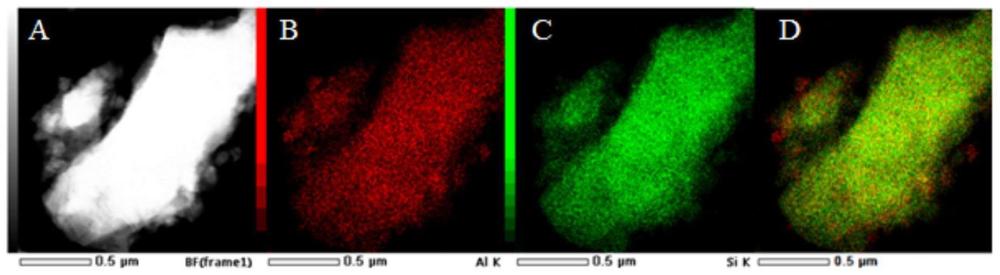

3、所述固體酸烷基化催化劑包括分子篩和鋁基黏結劑,以催化劑總量為基準計,所述催化劑中,10%≤w(al2o3)≤40%,w(al2o3)表示通過xrf方法測得催化劑中al2o3的質量分數,所述al2o3包括鋁基黏結劑中的氧化鋁和分子篩中的氧化鋁;所述催化劑的d值≤10nm,所述d值表示通過tem方法測得催化劑中沿分子篩晶粒的晶面邊沿向外的鋁基黏結劑的厚度。

4、優選地,所述催化劑制備方法包括以下步驟:

5、(1)將含黏結劑前驅體溶液與分子篩的固液混合物與水進行水解反應,然后進行固液分離,得到固體混合物;

6、(2)將步驟(1)所述固體混合物與膠溶劑、助劑和水混合成型,經干燥和焙燒,得到固體酸烷基化催化劑;

7、所述黏結劑前驅體選自有機醇鋁中的至少一種。

8、本發明提供的方法選用具有高分散性的固體酸烷基化催化劑,顯著提高了烷基化反應中催化劑的使用壽命和目標產物的選擇性。

9、優選情況下,在固體酸烷基化催化劑的制備方法中,以有機醇鋁作為黏結劑前驅體直接與分子篩先混合后水解、成型,通過一步法能夠獲得高強度、高活性組元以及高分散性的催化劑。

技術特征:

1.一種烷基化方法,其特征在于,該方法包括:在烷基化反應條件下,將烯烴與烷基化物在固體酸烷基化催化劑存在下進行烷基化反應;

2.根據權利要求1所述的方法,其中,以催化劑總量為基準計,所述催化劑中,15%≤w(al2o3)≤35%;

3.根據權利要求1或2所述的方法,其中,所述分子篩為硅鋁酸鹽分子篩,優選選自a型分子篩、y型分子篩、x型分子篩、mor型分子篩和zsm-5分子篩中的至少一種,進一步優選為y型分子篩和/或mor型分子篩;

4.根據權利要求1-3中任意一項所述的方法,其中,所述催化劑制備方法包括以下步驟:

5.根據權利要求4所述的方法,其中,步驟(1)中,所述黏結劑前驅體選自碳數小于15的有機醇鋁,優選為乙醇鋁、異丙醇鋁和仲丁醇鋁中的至少一種;

6.根據權利要求4所述的方法,其中,步驟(1)中,所述分子篩為硅鋁酸鹽分子篩,優選選自a型分子篩、y型分子篩、x型分子篩、mor型分子篩和zsm-5分子篩中的至少一種,進一步優選為y型分子篩和/或mor型分子篩;

7.根據權利要求4所述的方法,其中,步驟(1)中,所述含黏結劑前驅體溶液與分子篩的固液混合物與水的質量比為50:1-5:1,優選為50:1-25:1;

8.根據權利要求4所述的方法,其中,步驟(2)中,所述膠溶劑選自鹽酸、硝酸、草酸、氫氟酸、氟硅酸和檸檬酸中的至少一種;

9.根據權利要求4所述的方法,其中,步驟(2)中,所述干燥的條件包括:干燥溫度為80-150℃,干燥時間為1-12h;

10.根據權利要求1-9中任意一項所述的方法,其中,所述烷基化物選自異丁烷、苯、甲苯和乙苯中的至少一種,優選為異丁烷;

技術總結

本發明涉及烷基化的領域,公開了一種烷基化方法。一種烷基化方法,該方法包括:在烷基化反應條件下,將烯烴與烷基化物在固體酸烷基化催化劑存在下進行烷基化反應;固體酸烷基化催化劑包括分子篩和鋁基黏結劑,以催化劑總量為基準計,催化劑中,10%≤w(Al<subgt;2</subgt;O<subgt;3</subgt;)≤40%,w(Al<subgt;2</subgt;O<subgt;3</subgt;)表示通過XRF方法測得催化劑中Al<subgt;2</subgt;O<subgt;3</subgt;的質量分數,Al<subgt;2</subgt;O<subgt;3</subgt;包括鋁基黏結劑中的氧化鋁和分子篩中的氧化鋁;催化劑的d值≤10nm,d值表示通過TEM方法測得催化劑中沿分子篩晶粒的晶面邊沿向外的鋁基黏結劑的厚度。該方法選用高分散性的固體酸烷基化催化劑,提高了烷基化反應中催化劑的使用壽命和目標產物的選擇性。

技術研發人員:張成喜,林夢,李永祥,周順利,任奎,舒興田

受保護的技術使用者:中國石油化工股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!