環己烯的生產方法與流程

本發明涉及有機化工原料環己烯的生產領域,具體涉及一種環己烯的生產方法。

背景技術:

1、環己烯是重要的化工原料及中間體,可用于合成賴氨酸、環己醇、環己酮、1,2-環己二醇、己二酸、環己烯酮和環氧環己烷等,工業用途廣泛。

2、目前工業上環己烯由苯部分加氫生產,苯在釕基催化劑作用下與氫氣進行選擇性加氫生成環己烯和環己烷的混合物,再通過抽提精餾分離提純得到環己烯。這一方法的缺點是:(1)催化劑是有ru-zn主化劑,硫酸鋅、氧化鋯為助劑的復雜水溶液體系,催化劑制備穩定性差,往往對工藝過程的穩定運行帶來困難,且釕的價格昂貴;(2)苯部分加氫的反應轉化率和選擇性不高,最理想的結果是苯轉化率50%,環己烯的選擇性75%,副產大量的低價格的環己烷;(3)反應產物為苯、環己烯、環己烷沸點基本一致,特別是環己烯和環己烷極難分離,因此產物分離物流程復雜,能耗很高;(4)苯部分加氫反應器需要采用昂貴的哈氏合金制造,設備投資高。由于上述因素造成環己烯的生產費用長期居高不下。

技術實現思路

1、本發明的目的是為了克服現有技術存在的問題,提供一種環己烯的生產方法。采用該方法制備環己烯,具有原料轉化率高、環己烯收率高和基本不副產環己烷等優點。

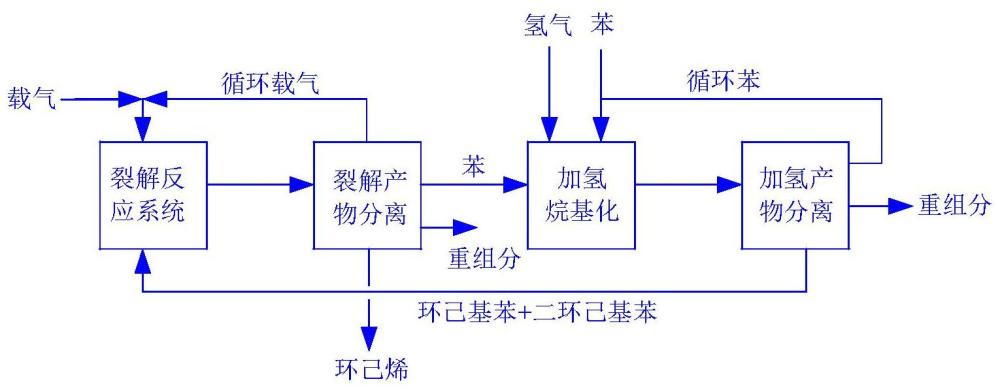

2、為了實現上述目的,本發明一方面提供一種環己烯的生產方法,該方法包括:將環己基苯和/或二環己基苯原料與固體酸催化劑進行裂解反應,得到環己烯和苯;

3、所述固體酸催化劑選自無定形硅鋁、分子篩和固載化無機酸中的至少一種。

4、進一步優選地,所述固體酸催化劑選自無定形硅鋁、rey分子篩和mcm-41分子篩中的至少一種,優選為無定形硅鋁。

5、優選地,所述環己基苯與二環己基苯的質量比為0-100:100-0,更為優選為0-45:55-100。

6、優選地,所述環己基苯和/或二環己基苯通過苯與氫氣的加氫烷基化反應制得,優選至少部分所述苯由裂解反應得到的產物中的苯提供。

7、通過上述技術方案,本發明的有益效果包括:

8、采用本發明所述方法制備環己烯,具有原料轉化率高、環己烯收率高、基本不副產環己烷的優勢;優選情況下,本發明提供的所述方法中環己基苯和/或二環己基苯原料通過苯與氫氣的加氫烷基化反應制得,且至少部分所述苯由裂解反應得到的產物中的苯提供,即副產回收利用,實現工藝循環,節約成本,降低能耗,提升經濟性。

9、本發明所述方法反應過程簡單且容易控制、生產設備無需采用特殊材質、過程能耗低、環境友好,可大幅度降低設備投資、能耗和操作費用,大幅度降低環己烯生產成本。

技術特征:

1.一種環己烯的生產方法,該方法包括:將環己基苯和/或二環己基苯原料與固體酸催化劑進行裂解反應,得到環己烯和苯;

2.根據權利要求1所述的方法,其中,

3.根據權利要求1所述的方法,其中,

4.根據權利要求1-3中任意一項所述的方法,其中,

5.根據權利要求1-4中任意一項所述的方法,其中,

6.根據權利要求1-5中任意一項所述的方法,其中,

7.根據權利要求1-6中任意一項所述的方法,其中,

8.根據權利要求1所述的方法,其中,

9.根據權利要求8所述的方法,其中,

10.根據權利要求9所述的方法,其中,

技術總結

本發明涉及有機化工原料環己烯的生產領域,公開了一種環己烯的生產方法。該方法包括:將環己基苯和/或二環己基苯原料與固體酸催化劑進行裂解反應,得到環己烯和苯;所述固體酸催化劑選自無定形硅鋁、分子篩和固載化無機酸中的至少一種。采用該方法制備環己烯,具有原料轉化率高、環己烯收率高和基本不副產環己烷等優點。

技術研發人員:溫朗友,史延強,喻惠利,俞芳

受保護的技術使用者:中國石油化工股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!