一種雙乙烯酮精餾方法及裝置

本發明涉及一種雙乙烯酮精餾系統,特別地涉及一種產品質量好、回收率高、連續穩定、安全環保的雙乙烯酮精餾方法及裝置。

背景技術:

1、雙乙烯酮,又名乙酰基乙烯酮、二乙烯酮,是一種無色或淡黃色并具有刺激性氣味的可燃性液體雙,其主要用作有機合成的原料,如合成丁酮酸、乙酰乙酸酯類、酰胺類及吡唑酮類。同時也用于制造增塑劑、染料、合成纖維、纖維素酯軟片,以及醫藥(解熱藥及安定劑)、農藥、食品防腐劑、香料、食品(甜味素)、飼料添加劑(喹乙醇)及合成樹脂、橡膠、助劑等。

2、醋酸裂解是生產雙乙烯酮的主要方法,其主要流程為:醋酸蒸發后在真空條件下進入加熱爐,被加熱到700~780℃后在催化劑,如磷酸三乙酯、磷酸氫二胺,作用下裂解生成乙烯酮和水,同時發生副反應生成甲烷、二氧化碳、乙烯、焦炭等。裂解氣送入吸收塔,在塔內被吸收劑雙乙烯酮吸收,隨后在塔釜發生聚合生成雙乙烯酮,吸收塔尾氣經過水吸收后送往焚燒系統。生成的粗雙乙烯酮一部分作為吸收劑送到塔頂,一部分送去雙乙烯酮精餾系統。在精餾塔塔頂得到精雙乙烯酮,塔釜排出殘渣送去水解回收工段。

3、1977年上海彭浦化工廠出版的《雙乙烯酮》介紹了一種雙乙烯酮的生產流程:在磷酸三酯催化下,醋酸在真空和高溫下裂解生成乙烯酮,乙烯酮經過冷卻、吸收和聚合,生成雙乙烯酮粗品,雙乙烯酮粗品在膜式蒸發器內減壓蒸餾得到雙乙烯酮產品。此方法采用膜式蒸發器精制雙乙烯酮,存在設備產能小,難以大規模放大、殘渣需要存入小車,精制過程不能連續操作、雙乙烯酮收率和純度不高等問題。

4、cn112479847a報道一種醋酸裂解制備雙乙烯酮的方法。在雙乙烯酮精制工段,采用膜式蒸發器蒸餾,采用填料塔脫色,并且將殘渣中間罐進一步蒸餾回收雙乙烯酮。其報道的膜式蒸發器進料最大為550kg/h,生產規模較小,產能放大困難。其采用兩次蒸餾,流程復雜,殘渣中間罐為間歇蒸餾操作,存在超溫、超壓的安全隱患。并且填料塔回流不足,不能生產高純度的雙乙烯酮產品。

5、cn106749112a報道一種雙乙烯酮連續精餾工藝。雙乙烯酮氣體連續進入膜式蒸發器,蒸發后經過一次冷凝得到雙乙烯酮產品,二次冷凝液和蒸發殘渣與甲醇進行酯化反應作為裂解爐燃料。報道的雙乙烯酮純度為99%,雜質含量較高,膜式蒸發器的進料量為200kg/h,設備產能小,難以放大。

6、針對目前雙乙烯酮精餾系統產能小、收率低、產品質量不高、殘渣滯料時間長存在安全隱患等問題,設計發明出一種能連續、大規模生產雙乙烯酮精餾系統,可有效避免上述問題,對于提升雙乙烯酮工藝的安全性,提高雙乙烯酮產品質量和收率至關重要。

技術實現思路

1、根據現有技術的不足,本發明提出了雙乙烯酮精餾方法及裝置。該方法充分考慮物料特性和設備特點,合理設計了工藝路線和精制裝置,在得到高質量產品的前提下,保證了操作的連續穩定和系統的本質安全。

2、為了實現上述目的,本發明的技術方案如下:

3、一種雙乙烯酮精餾方法,包括如下步驟:

4、(1)在粗雙乙烯酮進雙乙烯酮精餾塔的管線上加入阻聚劑,粗雙乙烯酮與阻聚劑混合后一同進入雙乙烯酮精餾塔;塔頂氣冷凝后一部分回流,一部分采出,利用回流比調節產品純度>99.6wt%;

5、(2)雙乙烯酮精餾塔塔釜一部分釜液進入再沸器蒸發濃縮殘渣,汽化后的釜液返回到塔內,在塔內進行汽液分離,液相回到塔釜,氣相上升到塔頂;

6、(3)雙乙烯酮精餾塔塔釜另一部分釜液連續排出到殘渣儲槽,殘渣儲槽采用外循環冷卻的方式控制殘渣溫度。

7、所述的阻聚劑為甲醇、乙醇、乙二醇、正丁醇、異丙醇中的一種或幾種,阻聚劑加入量為粗雙乙烯酮進料量的0.1‰~10‰。

8、所述的雙乙烯酮精餾塔為填料塔,共有10~40塊理論板,其中精餾段有5~30塊理論板。

9、所述的雙乙烯酮精餾塔塔頂壓力為6~15kpaa,塔頂溫度為45~60℃,塔釜溫度為60~75℃,回流比為0.2~5。

10、所述的雙乙烯酮精餾塔塔頂氣相冷凝到0~10℃后進入回流罐。

11、所述的雙乙烯酮精餾塔塔釜殘渣排出量為粗雙乙烯酮進料量的5~20wt%。

12、所述的殘渣儲槽采用外循環冷卻的方式控制槽內物料溫度,槽內物料溫度為0~10℃,循環量與進料量之比為5~30。

13、所述的再沸器操作方式為流動沸騰汽化蒸發。

14、所述的雙乙烯酮精餾塔有兩種進料方式,分別是塔中部進料和塔釜進料。

15、本發明設備包括雙乙烯酮精餾塔、再沸器、靜態混合器、真空泵、冷凝器、回流罐等。該方法通過添加阻聚劑防止雙乙烯酮聚合,利用高效填料分離精制雙乙烯酮,具有產品質量好、回收率高的優點。

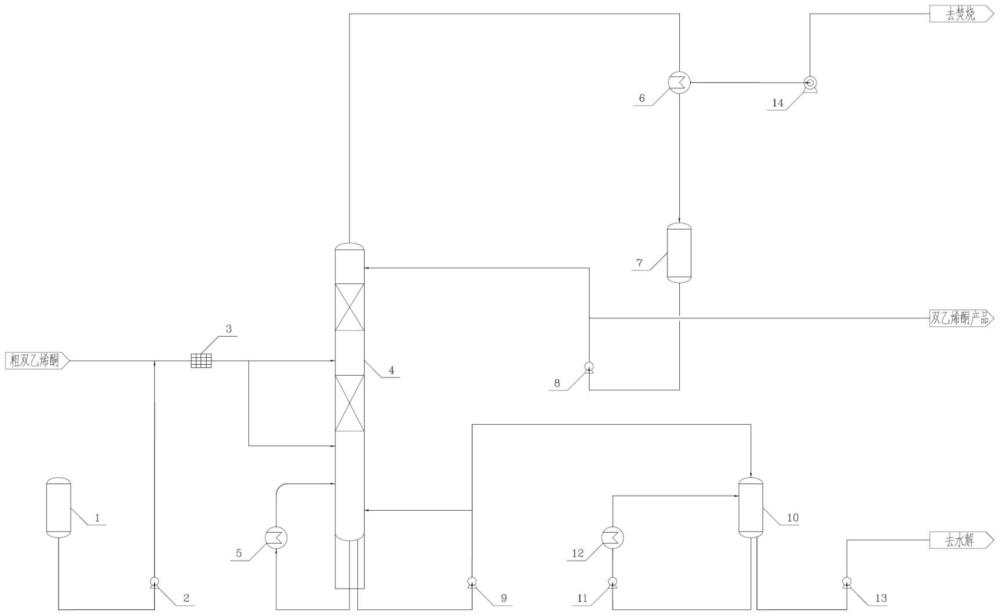

16、本發明提出了一種雙乙烯酮精餾方法的裝置,包括阻聚劑儲罐1、阻聚劑輸送泵2、靜態混合器3、雙乙烯酮精餾塔4、再沸器5、冷凝器6、回流罐7、回流泵8、殘渣輸送泵9、殘渣儲槽10、冷卻循環泵11、循環冷卻器12、水解進料泵13、真空泵14;阻聚劑儲罐1出料與阻聚劑輸送泵2進料相連;阻聚劑輸送泵2出料與粗雙乙烯酮進料匯合后與靜態混合器3進料相連;靜態混合器3出料分為兩路與雙乙烯酮精餾塔4進料相連,乙烯酮精餾塔4進料口分別在塔中和塔釜;雙乙烯酮精餾塔4塔頂出料與冷凝器6進料相連,冷凝器6下液與回流罐7進料相連,冷凝器6尾氣與真空泵14進氣相連,真空泵14尾氣去焚燒;回流罐7出料與回流泵8進料相連,回流泵8出料分為兩股,一股與雙乙烯酮精餾塔4相連,一股作為產品采出;雙乙烯酮精餾塔4塔釜出料分為兩股,一股與再沸器5入口相連,一股與殘渣輸送泵9進料相連,再沸器5出口與雙乙烯酮精餾塔4相連;殘渣輸送泵9出料分為兩股,一股與雙乙烯酮精餾塔4相連,一股與殘渣儲槽10進料相連;殘渣儲槽10出料分為兩股,一股與冷卻循環泵11進口相連,一股與水解進料泵13進料相連;冷卻循環泵11出口與循環冷卻器12入口相連,循環冷卻器12出口與殘渣儲槽10相連;水解進料泵13出料去水解工段。

17、具體說明如下:

18、所述的技術方案中阻聚劑為甲醇、乙醇、乙二醇、正丁醇、異丙醇中的一種或幾種,阻聚劑加入量為粗雙乙烯酮進料量的0.1‰~10‰;雙乙烯酮精餾塔有兩種進料方式,分別是塔中部進料和塔釜進料;雙乙烯酮精餾塔為填料塔,共有10~40塊理論板,其中精餾段有5~30塊理論板;塔釜采用再沸器濃縮殘渣;雙乙烯酮精餾塔塔頂壓力為6~15kpaa,塔頂溫度為45~60℃,塔釜溫度為60~75℃,回流比為0.2~5;塔頂氣相冷凝到0~10℃后進入回流罐;塔釜殘渣排出量為粗雙乙烯酮進料量的5~20wt%;殘渣儲槽采用外循環冷卻的方式控制槽內物料溫度,槽內物料溫度為0~10℃,循環量與進料量之比為5~30。基于上述方案,本發明生產的精雙乙烯酮產品純度≥99.6wt%,收率≥94%。

19、阻聚劑從阻聚劑儲罐1進入到阻聚劑輸送泵2,來自聚合工段的粗雙乙烯酮在靜態混合器3中混合,混合后進入雙乙烯酮精餾塔4。阻聚劑為甲醇、乙醇、乙二醇、正丁醇、異丙醇中的一種:如乙二醇、異丙醇或者幾種醇的組合,優選的是含乙二醇的混合醇,乙二醇占比50~100wt%,優選的加料方式為塔中加料。

20、自靜態混合器3的物料進入雙乙烯酮精餾塔4,雙乙烯酮精餾塔為填料塔,塔頂氣相去冷凝器6冷凝,凝液后進入回流罐7,回流罐7液相出料進入回流泵8,一部分作為產品采出,一部分回流到塔頂。塔頂未冷凝的尾氣進入真空泵14,送往焚燒單元處理。優選的回流比為0.5~2;

21、雙乙烯酮精餾塔4塔釜液相一部分去用再沸器5,在再沸器內部份蒸發為氣液兩相回到雙乙烯酮精餾塔4;塔釜另一部分液相進入殘渣輸送泵9,送去殘渣儲槽10。優選的塔釜殘渣排出量為粗雙乙烯酮進料量的8~12wt%;

22、來自殘渣輸送泵9的殘渣進入殘渣儲槽10,殘渣儲槽10一部分出料進入冷卻循環泵11,隨后進入循環冷卻器12,并回到殘渣儲槽10;殘渣儲槽10另一部分出料進入水解進料泵13,送往水解單元處理。優選的循環量與進料量之比為10~20。

23、本發明有益效果如下:

24、醋酸在真空、高溫條件下裂解生成乙烯酮氣體,乙烯酮氣體經過吸收、聚合生成液相的粗雙乙烯酮,隨后經過精餾純化得到雙乙烯酮產品,殘渣去水解工段回收。精餾過程對于提高雙乙烯酮產品品質、降低物耗至關重要。傳統的雙乙烯酮精餾過程采用膜式蒸發器蒸發精制雙乙烯酮,存在產能小、雙乙烯酮純度低、安全風險高的缺陷。

25、本發明生產的精雙乙烯酮產品純度≥99.6wt%,收率≥94%,較大地優于現有的指標:純度98.5%w,收率90%;精餾產能放大受設備制約小,易于放大。某實施例中精雙乙烯酮處理量為1.4噸/h,相比于現有的膜式蒸發器進料200~550kg/h,大大地提高了處理能力,并且本精餾裝置處理能力放大不存在瓶頸;工藝能耗低,物料單耗為0.2~0.5噸蒸汽/噸雙乙烯酮,可根據產品質量要求調節蒸汽消耗。塔釜殘渣流動性好,排渣量為粗雙乙烯酮進料量的5~20wt%,過程連續穩定,不存在積液聚合超溫超壓風險,生產過程本質安全。塔釜物料升溫小,流速快不易堵塞,操作穩定。本裝置自動化程度高,操作點少,且均能實現dcs自動控制,不需要人工干預。

- 還沒有人留言評論。精彩留言會獲得點贊!