電池組絕緣板壓膜設備的制作方法

本技術涉及電池生產設備,具體涉及一種電池組絕緣板壓膜設備。

背景技術:

1、電池組絕緣板是電池內部的一個重要組成部分,通常采用聚乙烯、聚丙烯等絕緣材料制成。它的主要功能是隔離電池的正負極,防止短路和漏電,確保電池的安全性和穩定運行。電池組絕緣板在熱壓成型時,通過加熱和壓力將絕緣材料成型為特定形狀,確保電芯之間以及電芯與外殼之間有足夠的絕緣距離;傳統的用于制造電池組絕緣板的壓膜機通常僅具有一個壓膜工位,難以滿足對不同尺寸絕緣板的加工,存在一定局限性。

技術實現思路

1、為克服上述缺點,本實用新型的目的在于提供一種電池組絕緣板壓膜設備。

2、為了達到以上目的,本實用新型采用的技術方案包括:

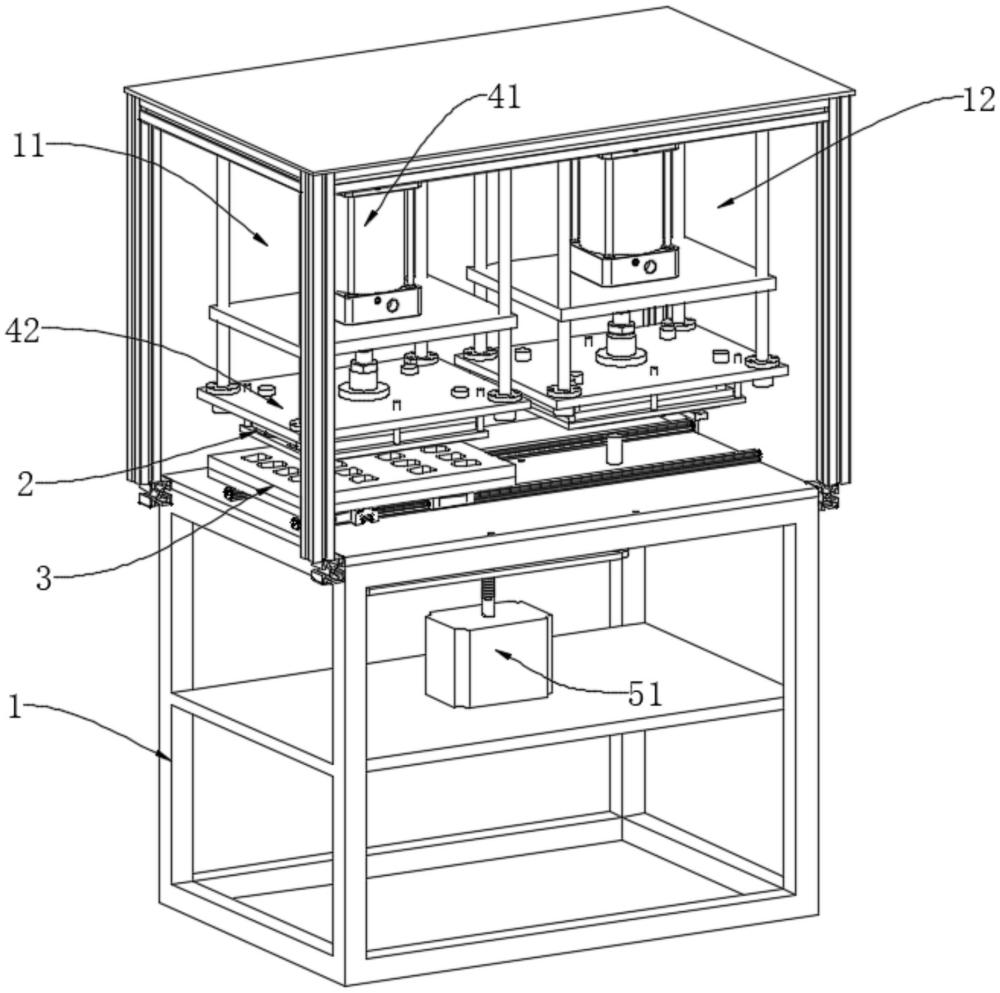

3、機架,所述機架上形成有第一壓膜工位和第二壓膜工位;

4、上模座,所述上模座具有兩個且分別被配置在所述第一壓膜工位和第二壓膜工位,所述上模座被下壓組件所驅動而在豎直方向上移動;

5、下模座,所述下模座可拆卸的被配置在所述機架于第一壓膜工位和/或第二壓膜工位處并置于所述上模座的下方。

6、在上述電池組絕緣板壓膜設備的優選技術方案中,所述下壓組件至少包括配置在所述機架上方的第一驅動裝置、被所述第一驅動裝置所驅動的承托板;其中,所述上模座被配置在所述承托板底部。

7、在上述電池組絕緣板壓膜設備的優選技術方案中,還包括配置在所述機架于所述下模座下方的頂升機構,所述頂升機構用以驅動位于所述第一壓膜工位和/或第二壓膜工位處的下模座在豎直方向上移動。

8、在上述電池組絕緣板壓膜設備的優選技術方案中,所述頂升機構至少包括配置在所述機架的第二驅動裝置、被所述第二驅動裝置驅動上升的頂桿;其中,所述頂桿能夠向上穿過所述機架而抵接在所述下模座底面。

9、在上述電池組絕緣板壓膜設備的優選技術方案中,所述頂桿具有兩個且分別位于所述第一壓膜工位和第二壓膜工位。

10、在上述電池組絕緣板壓膜設備的優選技術方案中,所述頂桿于靠近所述下模座一端形成有摩擦力擴大部。

11、在上述電池組絕緣板壓膜設備的優選技術方案中,所述第一壓膜工位和第二壓膜工位之間、以及所述第二壓膜工位于遠離所述第一壓膜工位處均配置有限位組件,所述限位組件用以對配置在所述機架的下模座的位置進行限制。

12、在上述電池組絕緣板壓膜設備的優選技術方案中,所述限位組件至少包括配置在所述機架的第三驅動裝置、能夠被所述第三驅動裝置頂升至與所述上模座側邊平齊的限位塊。

13、本實用新型的有益效果是,通過在機架上配置第一壓膜工位和第二壓膜工位,第一壓膜工位和第二壓膜工位上均配置上模座和用于驅動上模座移動的下壓組件,在機架上配置可拆卸的下模座,通過控制下模座的尺寸,即可實現本申請對不同尺寸的電池組絕緣板的加工成型,從而提高本申請對于電池組絕緣板的加工范圍,提高本申請的適用范圍。

技術特征:

1.一種電池組絕緣板壓膜設備,其特征在于,包括:

2.根據權利要求1所述的電池組絕緣板壓膜設備,其特征在于:所述下壓組件至少包括配置在所述機架上方的第一驅動裝置、被所述第一驅動裝置所驅動的承托板;其中,所述上模座被配置在所述承托板底部。

3.根據權利要求1所述的電池組絕緣板壓膜設備,其特征在于:還包括配置在所述機架于所述下模座下方的頂升機構,所述頂升機構用以驅動位于所述第一壓膜工位和/或第二壓膜工位處的下模座在豎直方向上移動。

4.根據權利要求3所述的電池組絕緣板壓膜設備,其特征在于:所述頂升機構至少包括配置在所述機架的第二驅動裝置、被所述第二驅動裝置驅動上升的頂桿;其中,所述頂桿能夠向上穿過所述機架而抵接在所述下模座底面。

5.根據權利要求4所述的電池組絕緣板壓膜設備,其特征在于:所述頂桿具有兩個且分別位于所述第一壓膜工位和第二壓膜工位。

6.根據權利要求4或5所述的電池組絕緣板壓膜設備,其特征在于:所述頂桿于靠近所述下模座一端形成有摩擦力擴大部。

7.根據權利要求1所述的電池組絕緣板壓膜設備,其特征在于:所述第一壓膜工位和第二壓膜工位之間、以及所述第二壓膜工位于遠離所述第一壓膜工位處均配置有限位組件,所述限位組件用以對配置在所述機架的下模座的位置進行限制。

8.根據權利要求7所述的電池組絕緣板壓膜設備,其特征在于:所述限位組件至少包括配置在所述機架的第三驅動裝置、能夠被所述第三驅動裝置頂升至與所述上模座側邊平齊的限位塊。

技術總結

本技術公開了一種電池組絕緣板壓膜設備包括:機架,所述機架上形成有第一壓膜工位和第二壓膜工位;上模座,所述上模座具有兩個且分別被配置在所述第一壓膜工位和第二壓膜工位,所述上模座被下壓組件所驅動而在豎直方向上移動;下模座,所述下模座可拆卸的被配置在所述機架于第一壓膜工位和/或第二壓膜工位處并置于所述上模座的下方;本技術可解決傳統的用于制造電池組絕緣板的壓膜機通常僅具有一個壓膜工位,難以滿足對不同尺寸絕緣板的加工,存在一定局限性的問題。

技術研發人員:周濤

受保護的技術使用者:蘇州西沃德新材料有限公司

技術研發日:20240701

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!