一種螺桿擠出機穩壓裝置的制作方法

本技術涉及擠出機,尤其是涉及一種螺桿擠出機穩壓裝置。

背景技術:

1、螺桿擠出機是一種廣泛應用于化工、塑料加工、食品工業等領域的連續加工設備,主要用于混合、塑化、擠出和成型等工藝。物料在脫離螺桿到從出口擠出過程中,需要經過過濾網進行過濾,隨著過濾網的不斷過濾,通過過濾網的流量逐漸減小,使得過濾網兩側的背壓之間增大,同時會導致物料在螺桿擠出機內聚集,螺桿不斷對物料進行擠壓,會導致物料產生過熱而導致熱降解。通常在過濾網的上游設置穩壓裝置,來擠壓過濾網前堆積的物料通過過濾網。

2、現有的穩壓裝置是在過濾網前方的物料通道內設置旋轉壓板,旋轉壓板通過轉動軸與機體轉動連接,轉動軸與機體之間通過軸承座連接,使得轉動軸與軸承座之間形成滑動軸承結構。當過濾網的上游側有物料堆積時,轉動軸驅動旋轉壓板轉動,旋轉壓板擠壓物料通過過濾網,以減小物料在擠出機腔體內的聚集。在現有技術中,旋轉壓板受到物料的擠壓作用,該擠壓力傳遞到轉動軸上,導致轉動軸的中心偏離軸承座的中心,使得轉動軸一側與軸承座之間的間隙增大,導致物料的泄露,具有較大的安全隱患。

技術實現思路

1、為了改善轉動軸受到物料擠壓力的作用下,其一側與軸承座之間的間隙增大,導致物料泄露而具有較大的安全隱患的問題,本技術提供一種螺桿擠出機穩壓裝置。

2、本技術提供的一種螺桿擠出機穩壓裝置采用如下的技術方案:

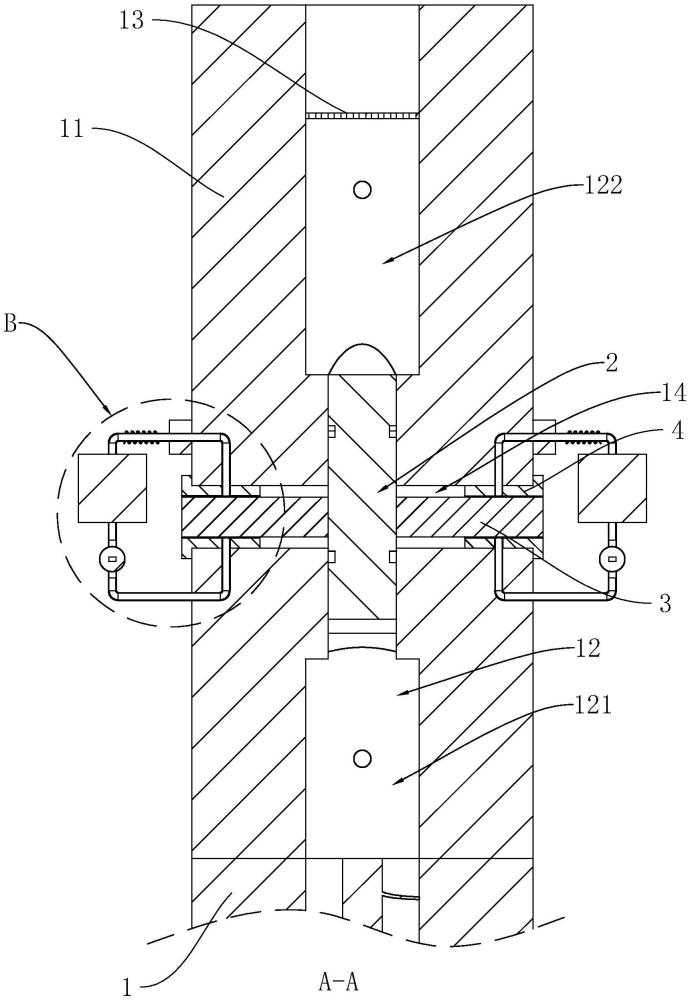

3、一種螺桿擠出機穩壓裝置,包括物料壓送組件、轉動軸以及軸承座,所述轉動軸與所述物料壓送組件連接,以能夠驅動所述物料壓送組件工作,所述物料壓送組件設置于過濾網上游的物料通道,以能夠擠壓物料通過過濾網,所述物料通道位于所述物料壓送組件上游的部分為前段通道,位于所述物料壓送組件下游的部分為后段通道;

4、所述轉動軸與所述軸承座上的軸孔間隙配合;

5、所述軸承座上開設有進油口,所述進油口與潤滑油供給系統通過輸油管連接,所述進油口均與所述軸孔連通設置,所述進油口的朝向與物料作用在所述轉動軸上擠壓力f的朝向相反,所述潤滑油供給系統能夠調節所述進油口的出油流量。

6、通過采用上述技術方案,當擠出機在擠壓物料出料時,轉動軸帶動物料壓送組件轉動,將物料從前段通道輸送至后段通道內,后段通道內的物料經過過濾網過濾后,從出料口出料,完成對物料的過濾。當過濾網出現堵塞時,后段通道內物料的壓強大于前段通道內物料的壓強,物料對轉動軸產生朝向前段通道的擠壓力f,此時潤滑油供給系統加大進油口的潤滑油的進油壓力,進油口朝向與物料作用在轉動軸上的擠壓力f朝向相反,這種設計能夠充分利用潤滑油抵消部分反作用力,減小轉動軸的中心偏離軸承座的中心的偏移量,進而減小轉動軸與軸承座之間的間隙的變化量,減小物料的泄露,提高擠出機工作的安全性。

7、優選的,擠出機上設有兩組與物料通道連通設置的壓力傳感器,兩組所述壓力傳感器分設在所述物料壓送組件的兩側。

8、通過采用上述技術方案,兩組壓力傳感器能夠在物料壓送組件的兩側分別監測物料通道內的壓力變化情況。這種布置方式可以實時獲取物料在輸送過程中的壓力分布數據,從而更準確地反映物料流動狀態。具體而言,位于物料壓送組件上游的壓力傳感器可用于檢測前段通道內物料的壓力積累情況,而位于下游的壓力傳感器則用于監控后段通道內物料的壓力釋放狀況。兩者結合可有效判斷物料是否順暢通過過濾網,并及時發現可能存在的堵塞或其他異常問題,進而提高整個螺桿擠出機的工作穩定性和生產效率。

9、優選的,所述軸承座上開設有與所述軸孔連通設置的出油口,所述出油口與所述進油口相對。

10、通過采用上述技術方案,軸承座上開設有與軸孔連通設置的出油口,且出油口與進油口相對,能夠有效形成潤滑油路的暢通流動路徑。這一設計使得進入軸孔的潤滑油能夠在完成潤滑作用后順利排出,避免潤滑油在軸承座內部積聚,從而減少因潤滑油滯留導致的熱量積累和部件磨損,提高了轉動軸運轉的穩定性以及軸承座的使用壽命。

11、優選的,所述出油口與潤滑油供給系統之間通過回油管連接,以使得潤滑油循環流通,所述回油管上串聯有過濾系統,以能夠過濾潤滑油中的雜質。

12、通過采用上述技術方案,利用出油口與潤滑油供給系統之間的回油管連接,確保潤滑油可以循環使用,減少資源浪費。回油管上串聯的過濾系統可清除潤滑油中的雜質,避免雜質對轉動軸和軸承座造成磨損,提高設備運行可靠性。

13、優選的,所述回油管上設有冷卻系統。

14、通過采用上述技術方案,冷卻系統設置在回油管上,能夠有效降低回流潤滑油的溫度。這不僅有助于維持整個潤滑系統的穩定性,還能延長潤滑油的使用壽命,同時減少因高溫導致的設備磨損,從而提升螺桿擠出機的整體運行效率和可靠性。

15、優選的,所述物料壓送組件包括輸送盤以及壓料件,所述擠出機上設有串聯在所述物料通道上的壓料腔,所述壓料腔與所述輸送盤相適配,所述輸送盤與所述轉動軸同軸固定連接,所述輸送盤上設有儲料槽,所述輸送盤能夠驅動所述儲料槽分別與所述前段通道、所述后段通道連通,所述壓料件能夠將所述儲料槽內的物料壓出至所述后段通道內,以輸送所述前段通道內的物料至所述后段通道。

16、通過采用上述技術方案,當物料由前段通道輸送至后段通道時,轉動軸帶動輸送盤轉動,輸送盤帶動儲料槽與前段通道連通時,前段通道內的物料壓至儲料槽內,輸送盤帶動儲料槽以及物料轉動至與后段通道相對,然后壓料件插入儲料槽內,將儲料槽內的物料壓出,物料進入后段通道內,從而實現物料由前段通道輸送至后段通道,并提高前段通道與后段通道的隔絕性。

17、優選的,所述壓料件包括壓塊,所述壓塊位于所述后段通道內,并與所述擠出機滑動連接,所述輸送盤與所述壓塊之間通過連接件連接,以能夠驅動所述壓塊插入所述儲料槽。

18、通過采用上述技術方案,當儲料槽與后段通道相對時,輸送盤通過連接件帶動壓塊插入到儲料槽內,將物料從儲料槽內壓出至后段通道內,完成物料在儲料槽與后段通道之間的轉移。

19、優選的,所述儲料槽沿所述輸送盤周向的最小寬度大于所述壓塊在該方向上的最大寬度,以使得所述壓塊能夠滑入和滑出所述儲料槽。

20、通過采用上述技術方案,能夠在輸送盤旋轉過程中,確保壓塊順利滑入和滑出儲料槽。具體而言,由于儲料槽沿輸送盤周向的最小寬度設計得大于壓塊在該方向上的最大寬度,這種尺寸差異有效避免了兩者之間的干涉現象,從而實現了壓塊與儲料槽之間的順暢配合。這一設計不僅提高了物料輸送過程的穩定性,還降低了設備運行時因機械卡滯導致的故障風險。

21、優選的,所述連接件包括連接桿,所述輸送盤的端面上開設有導向環槽,所述連接桿的一端與所述壓塊固定連接,另外一端插入所述導向環槽;

22、所述導向環槽包括第一引導段、第二引導段、第一過渡段以及第二過渡段,所述第一引導段與所述第二引導段之間通過所述第一過渡段、所述第二過渡段連接,所述第一引導段能夠引導所述壓塊在所述輸送盤側壁上滑動,所述第一過渡段能夠引導所述壓塊插入所述儲料槽,所述第二引導段能夠引導所述壓塊在所述儲料槽內滑動,所述第二過渡段能夠引導所述壓塊滑出所述儲料槽。

23、通過采用上述技術方案,連接桿與導向環槽的配合實現了壓塊在不同工作階段的位置切換。具體而言,第一引導段使壓塊能夠在輸送盤側壁上穩定滑動,確保物料不會提前進入儲料槽;第一過渡段精準引導壓塊插入儲料槽,避免卡滯現象;第二引導段保證壓塊在儲料槽內順暢移動,完成物料壓實過程;第二過渡段則有效引導壓塊從儲料槽中退出,為下一次物料填充做好準備。這種設計顯著提高了物料傳輸效率和穩定性,同時降低了設備運行故障率。

24、優選的,所述連接桿插入所述導向環槽的一端設有滾輪,所述滾輪與所述連接桿轉動連接,并于所述導向環槽相適配。

25、通過采用上述技術方案,滾輪與連接桿轉動連接并在導向環槽內滾動,從而顯著減小連接桿與導向環槽之間的摩擦阻力,提高傳動效率并延長部件使用壽命。

26、綜上所述,本技術包括以下至少一種有益技術效果:

27、1.當過濾網出現堵塞時,后段通道內物料的壓強大于前段通道內物料的壓強,物料對轉動軸產生朝向前段通道的擠壓力f,此時潤滑油供給系統加大進油口的潤滑油的進油壓力,進油口朝向與物料作用在轉動軸上的擠壓力f朝向相反,這種設計能夠充分利用潤滑油抵消部分反作用力,減小轉動軸的中心偏離軸承座的中心的偏移量,進而減小轉動軸與軸承座之間的間隙的變化量,減小物料的泄露,提高擠出機工作的安全性;

28、2.當物料由前段通道輸送至后段通道時,轉動軸帶動輸送盤轉動,輸送盤帶動儲料槽與前段通道連通時,前段通道內的物料壓至儲料槽內,輸送盤帶動儲料槽以及物料轉動至與后段通道相對,然后壓塊插入儲料槽內,將儲料槽內的物料壓出至后段通道內,從而實現物料由前段通道輸送至后段通道,并提高前段通道與后段通道的隔絕性。

- 還沒有人留言評論。精彩留言會獲得點贊!