一種復雜型面預制體多角度自動纏繞控制系統及方法與流程

本發明屬于紡織,特別是涉及一種復雜型面預制體多角度自動纏繞控制系統及方法。

背景技術:

1、隨著航空航天技術的發展,為適應在復雜環境下的工作要求,對預制體結構的多樣性需求也不斷提高,作為復合材料增強骨架用預制體隨之向大尺寸、復雜異形、高精度仿形、快速低成本制備的方向發展。在預制體制備過程中,纏繞作為關鍵工序,起到了維形和提高體積密度的作用,因此在復雜異型預制體的制備過程中,纖維束纏繞效果直接決定織物質量。傳統采用人工纏繞方式,存在控制精度低、均勻性波動大、效率低等問題。

2、專利號為202410082764.3的發明專利公開了一種針刺回轉預制體鋪纏刺一體化成形方法,通過在回轉芯模兩端均勻設置若干釘柱,以此來實現螺旋纏繞與環向纏繞;專利號為202311790626.2的發明專利公開了一種纖維纏繞裝置和纖維纏繞方法,通過激光傳感器獲取表示模型的外形尺寸,并結合預先確定的目標壓力值,控制纖維卷繞,確保控制模型的內部壓力;專利號為202221411179.6的實用新型專利公開了機匣預制體的壓實纏繞一體化裝置,保證預制體的張緊力持續保持纏繞所需,進而控制預制體纏繞的纖維彎曲度,提高復合材料機匣的剛度和強度。

3、現有纏繞技術大多只適用于規則形狀預制體,應對異型預制體時,則需人工增加釘柱的方式輔助實現,此方式難以滿足大尺寸、復雜異形、高精度仿形、快速低成本研制的需求。因此有必要提出一種復雜型面多角度自動纏繞控制系統及方法,能夠實現復雜異型織物制備過程中的自動纏繞,保證產品內部質量并提升制備效率。

技術實現思路

1、本發明目的在于解決背景技術中提出的問題,提供一種復雜型面預制體多角度自動纏繞控制系統及方法,滿足網格均勻性高、適應性強、制備效率快、成本低的要求。

2、為了實現本發明目的,本發明公開了一種復雜型面預制體多角度自動纏繞控制方法,包括以下步驟:

3、步驟1、設置復雜型面預制體運動控制裝置為旋轉軸r、纏繞纖維沿預制體徑向運動控制裝置為徑向軸x、纏繞纖維沿預制體軸向運動控制裝置為縱向軸y,以旋轉軸r控制預制體旋轉運動至初始位置,初始位置為第一根斜向纏繞曲線的起點,并將此處設為旋轉軸r的零點;基于預制體的初始位置,以預制體底部的位置設為縱向軸y的零點,以貼近預制體型面1cm內設為徑向軸x的零點,建立復雜型面預制體纏繞運動的三軸坐標系原點;

4、步驟2、根據復雜型面預制體纏繞成型工藝,選擇纏繞模式,輸入纏繞纖維線張力f與張力偏差量±δf的設置值;

5、步驟3、徑向軸x機架搭載激光位置傳感器,激光位置傳感器跟隨縱向軸y運動,相對徑向軸x原點位置不變,激光位置傳感器不跟隨徑向軸x運動,且布置在纏繞出紗口的前方,用以提前檢測預制體型面厚度的變化;

6、步驟4、建立徑向軸x運動位移跟隨縱向軸y位移變化的梯度調控方法,以實時控制纏繞纖維與預制體貼近纏繞,同時避免纏繞裝置與預制體型面干涉;

7、步驟5、當選擇環向纏繞模式時,依據環向間距纏繞要求,建立旋轉軸r與縱向軸y之間的線性同步關系;當選擇斜向纏繞模式時,依據網格間距纏繞要求,建立旋轉軸r與縱向軸y之間的非線性凸輪耦合關系,確定預制體恒速旋轉與纏繞纖維變速往復運動的控制曲線,控制旋轉軸r與縱向軸y的運動,實現復雜型面預制體變角度斜向纏繞的等網格控制要求;

8、步驟6、當選擇斜向纏繞模式時,根據纏繞曲線根數、每根曲線的起始點、終點,建立多曲線連續纏繞控制方法,實現斜向所有纏繞曲線連續運動,提高纏繞效率與網格的一致性;

9、步驟7、當所有纏繞任務完成時,徑向軸x自動退回到原點位置,回位完成后縱向y軸、旋轉軸r回到起始坐標點,等待下一次纏繞任務。

10、進一步地,步驟4中,基于預制體型面厚度變化程度,采用“梯度徑向進給”的梯度調控方法,建立徑向軸x位置跟隨縱向軸y位置變化的調控方法,實現纏繞纖維梯度徑向進給調節,以實時控制纖維與預制體貼近纏繞;

11、d=k*l*h/h

12、

13、式中,d為徑向軸x定位目標位置;l為激光位置傳感器檢測位置,lmin為最小值,lmax為最大值;h為縱向軸y位置;h為預制體總高;k為梯度系數,取值范圍0.1~kmax。

14、進一步地,步驟5中,在環向纏繞模式時,旋轉軸r與縱向軸y的線性同步關系通過同步耦合系數k建立,同步耦合系數k為:

15、k=a*36*ρ

16、其中,a為方向系數,當a=-1時,旋轉軸r與縱向軸y反向同步;當a=1時,旋轉軸r與縱向y軸正向同步,通過a控制旋轉軸r運動方向,實現相鄰兩層纏繞出紗位置相反,滿足預制體在不同單元層的頂部受力要求;ρ為環向纏繞網格間距,單位為根/cm。

17、進一步地,步驟5中,在斜向纏繞模式時,以預制體旋轉軸r為主軸,恒速運動,纏繞纖維縱向運動軸y為從軸,追隨主軸運動,建立預制體旋轉軸r的角度與纏繞纖維縱向運動軸y的絕對位置之間的非線性凸輪耦合關系,通過建立旋轉軸r的角度θij與縱向軸y的位置hij之間斜向纏繞坐標點(θij,hij)形成n根斜向纏繞凸輪耦合曲線,實現n根纏繞纖維沿預制體軸向由下至上、由上至下的斜向往復纏繞,具體如下:

18、(1)基于預制體斜向纏繞網格間距d的要求,確定預制體斜向纏繞總根數n、每個斜向纏繞纖維在預制體底部的起始角αi,i為斜向纏繞纖維的根數,i∈[1,n];

19、(2)每根斜向纏繞凸輪耦合曲線以縱向軸y零點為起點,預制體總高為h,預制體頂部無纏繞區高度為h0,為避免預制體頂部纏繞纖維堆積,在頂部以第一根纏繞曲線為基準線,其余n-1根曲線在頂部以步進高度s進行變高度頂部纏繞;沿縱向軸y方向將預制體按照縱向劃分高度δhi進行劃分,δhi∈1,2.5]mm,以保證纏繞角度不發生突變;結合預制體的截面周長,確定旋轉軸r的角度θij與縱向軸y的位置hij的計算方法為:

20、

21、式中,mi為第i根斜向纏繞凸輪曲線的纏繞點數量;lp為預制體在p*δhi高度處的截面周長;j為第i根斜向纏繞凸輪曲線上的第j個纏繞點,1≤j≤mi。

22、進一步地,步驟6中,在斜向纏繞模式下,基于大包角、纖維浪費量小的要求,建立多根纖維纏繞曲線無滑移的自動銜接方法,提升斜向纏繞效率、纏繞質量的一致性;

23、(1)根據第i根斜向纏繞凸輪曲線的結束點經過δ包角后,統計已完成斜向纏繞的凸輪耦合曲線數量r,r∈[0,n],并確定無滑移、自動銜接下一根斜向纏繞的允許角度βi:

24、r=r+1

25、

26、式中,θi為完成第i根斜向纏繞凸輪曲線時旋轉軸r的結束點角度;δ為不同斜向纏繞凸輪曲線間無滑移、自動銜接的包角角度,δ∈[90,270]。

27、(2)將βi與剩余n-r根斜向纏繞凸輪曲線的起始角αm進行逐一比較,等到偏差δim,當δim值最小時,表明第m根斜向纏繞凸輪曲線的斜向纏繞起始角αm與βi最靠近,即下一次纏繞第m根斜向纏繞凸輪曲線,并將m編號賦值給i;

28、δim=|βi-αm|1≤i,m≤n且i≠m

29、進一步地,在纏繞過程中,利用張力傳感器實時檢測紗線張力f1并與控制輸入張力f作比較,利用扭矩電機,在線閉環控制纖維纏繞張力,并與期望值f實時比較,確保檢測張力與期望張力兩者誤差值在±δf范圍內。

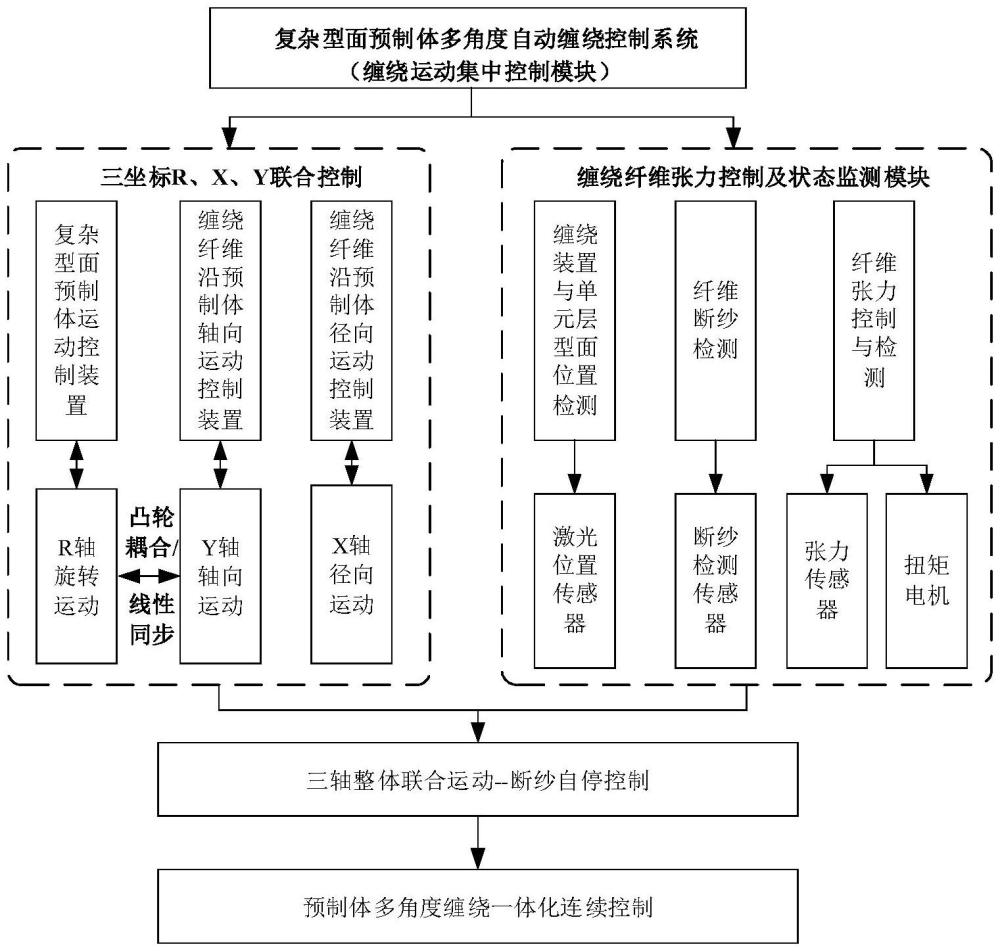

30、為了實現本發明目的,本發明還公開了一種復雜型面預制體多角度自動纏繞控制系統,包括纏繞纖維紗筒、復雜型面預制體運動控制裝置、纏繞纖維沿預制體軸向運動控制裝置、纏繞纖維沿預制體徑向運動控制裝置、纏繞纖維張力控制及狀態監測模塊、纏繞運動集中控制模塊;

31、纏繞纖維紗筒:安裝在纏繞纖維沿預制體徑向運動控制裝置上;

32、復雜型面預制體運動控制裝置:用于控制復雜型面預制體的旋轉運動;

33、纏繞纖維沿預制體軸向運動控制裝置:用于控制纏繞纖維沿復雜型面預制體軸向運動,匹配復雜型面預制體的旋轉運動;

34、纏繞纖維沿預制體徑向運動控制裝置:安裝在纏繞纖維沿預制體軸向運動控制裝置上,用于控制纏繞纖維沿復雜型面預制體徑向運動,使纏繞纖維貼近織物表面;

35、纏繞纖維張力控制及狀態監測模塊:與纏繞纖維紗筒連接,安裝在纏繞纖維沿預制體軸向運動控制裝置上,包括張力控制模塊、張力檢測傳感器、斷紗檢測傳感器、位置傳感器,實時檢測不同纏繞模式下纏繞過程中的紗線張力、紗線斷紗狀態以及纏繞纖維沿預制體徑向運動控制裝置距離復雜型面預制體的距離,根據張力期望值,在線閉環控制纖維纏繞張力;

36、纏繞運動集中控制模塊:分別與復雜型面預制體運動控制裝置、纏繞纖維沿預制體軸向運動控制裝置、纏繞纖維沿預制體徑向運動控制裝置、纏繞纖維張力控制及狀態監測模塊連接,建立復雜型面預制體與纏繞纖維間的運動關系。

37、進一步地,纏繞運動集中控制模塊采用支持運動控制功能的plc作為cpu,支持canopen或ethercat總線通訊狀態下的多軸伺服同步、凸輪曲線耦合運動;cpu通過模擬量輸入模塊實時獲取紗線纏繞過程中紗線張力、位置;cpu通過模擬量輸出模塊控制扭矩電機調節紗線張力;cpu通過數字量輸入模塊接收斷紗檢測傳感器信號,若出現斷紗,記錄斷紗處纏繞纖維沿預制體徑向運動控制裝置與復雜型面預制體間的距離、紗線張力、扭矩電機的輸出值,并暫停纏繞機構運動,輸出斷紗警示。

38、與現有技術相比,本發明的顯著進步在于:1)相對于現有纏繞技術,提供了一種低成本、快速響應的多角度自動纏繞控制方法,更適用于大尺寸、多品種、復雜異型的立體織物快速研制;2)利用張力檢測與調節,在線閉環控制纖維纏繞張力,實現復雜異型織物恒張力多角度纏繞,保證織物纏繞纖維線不松散,滿足產品質量要求;3)本發明能夠實現立體織物低成本、高效、高精度纏繞制備,可滿足復雜輪廓織物的纏繞網格均勻的需求,為立體織物多樣性發展提供技術保障。

39、為更清楚說明本發明的功能特性以及結構參數,下面結合附圖及具體實施方式進一步說明。

- 還沒有人留言評論。精彩留言會獲得點贊!