一種低菌小麥粉的加工工藝

本發明屬于小麥制粉領域,具體涉及一種低菌小麥粉的加工工藝。

背景技術:

1、小麥粉是全球范圍內廣泛使用的基礎食品原料,其生產過程中面臨的主要挑戰之一是控制微生物含量。傳統的面粉生產工藝中,微生物的存在不可避免,特別是在小麥顆粒的外層(如麩皮和糊粉層)中,微生物數量較為集中。因此,如何在制粉工藝中有效減少微生物含量,成為保障食品安全和提升產品質量的核心問題。

2、現有的微生物控制技術,通常采用化學殺菌劑或高溫處理等物理手段,雖然在一定程度上可以減少微生物負荷,但這些方法存在顯著的局限性。一方面,化學處理容易導致產品殘留,影響食品的安全性和消費者的健康;另一方面,高溫處理等物理手段雖然有效,但可能會對小麥的物理性質產生不利影響,降低面粉的品質。

3、與此同時,傳統的制粉工藝對于調質、清粉等關鍵環節的優化有限,尤其在小麥的水分控制和麩皮、糊粉層的分離效果方面,往往存在不足。尤其調質作為關鍵環節,不僅影響面粉的質量,還在微生物控制和后續加工性能方面起著重要作用。傳統的調質方法多依賴于靜態水分遷移或機械攪拌,但由于其物理擾動作用有限,水分在小麥籽粒內部的遷移速度往往較慢,且滲透深度不足。這種局限性導致了水分在籽粒中的分布不均衡,尤其是難以有效滲透至胚乳層,進而引發麩皮與胚乳分離效果不佳、微生物滋生等問題。

4、而現有報道(如cn103392979a,cn105767072a)的工藝中,小麥粉的生產工藝存在調質、研磨和清粉工藝的獨立性,導致各工藝之間缺乏協調優化,尤其在微生物控制方面,難以達到顯著效果;并且,調質、磨輥和吸風系統的參數難以根據小麥特性進行靈活調整,導致成品粉中微生物含量較高,且面粉質量不穩定。

5、因此,現有的技術手段在微生物控制、工藝適應性及產品質量改善等方面仍有較大的提升空間,亟需一種更加精細化的工藝方法,能夠在不依賴化學添加劑或高溫處理的情況下,確保面粉的衛生質量和穩定性,同時改善產品的物理特性及加工性能。

技術實現思路

1、[技術問題]

2、針對現有低菌小麥粉的制備方法主要集中在依賴物理或化學手段對小麥籽粒、制粉過程或成品粉殺菌,但對整個制粉工藝進行優化以提升面粉質量的研究較少。本發明的目的是對針對低菌效果對制粉工藝、以及調質工藝進行優化,提供一種無需化學處理的低菌小麥粉的生產方法,該方法與現有殺菌手段不沖突,在提升生產效率的同時,有效改善了產品的質量和安全性。

3、[技術方案]

4、本發明通過粉路工藝調控,以及進一步對麥路以及粉路工藝聯合調控,實現了對小麥粉微生物數量的有效控制、以及有效改善產品的質量和安全性,且過程中不添加和使用任何化學試劑,屬于綠色環保安全的技術。

5、本發明提供一種低菌小麥粉的加工工藝,包括如下步驟:

6、(1)初清:小麥進行吸塵處理,隨后通過旋振篩進行初次篩選,并采用循環吸風系統去除輕雜質,得到初清小麥;

7、(2)毛麥清理:將步驟(1)所得初清小麥依次通過篩選、吸風、去石、打麥工序,得到清理后的小麥;

8、(3)調質處理:向步驟(2)所得的清理后的小麥中加入無菌水,采用高頻振動波輔助調質,在同時調質倉內施加交變磁場處理,得到調質后的小麥;

9、(4)光麥清理:將步驟(3)所得的調質后的小麥依次進行高效擦打機→旋振篩→循環吸風→去石機→色選機處理,得到待磨粉小麥;

10、(5)制粉:步驟(4)所得的待磨粉小麥經過磨粉、打麩和清粉的制粉工藝處理,其中磨粉包括皮磨段(b段)、心磨段(m段)、渣磨段(s段)、尾磨段(t段),并選取皮磨段和心磨段粉管出粉,混粉,得到低菌小麥;

11、小麥為中、高筋小麥時,皮磨段的軋距參數為:1b:0.48-0.50mm,2b:0.26-0.30mm,3b:0.16-0.18mm,4b:0.08-0.10mm,5b:0.02-0.03mm;心磨段軋距為:1m:0.018-0.020mm,2m:0.015-0.018mm,3m:0.014-0.016mm,4m:0.012-0.014mm;

12、小麥低筋小麥時,皮磨段的軋距參數為:1b:0.52-0.58mm,2b:0.30-0.35mm,3b:0.20-0.25mm,4b:0.10-0.15mm,5b:0.04-0.06mm;心磨段的軋距參數為:1m:0.014-0.016mm,2m:0.012-0.014mm,3m:0.010-0.012mm,4m:0.008-0.010mm。

13、在本發明的一種實施方式中,所述低菌小麥粉中的菌落總數不超過1000cfu/g。

14、在本發明的一種實施方式中,步驟(1)中,小麥原糧在進入制粉環節前,首先經過360度吸塵處理,隨后通過兩道高效旋振篩進行初步篩選,利用循環吸風系統去除輕雜質。

15、在本發明的一種實施方式中,步驟(2)中,經過步驟(1)后,依次通過振動篩、去石機、打麥機和吸風設備進行處理,去除雜質和細小顆粒。整個清理過程包括三次篩選、三次吸風、兩次去石和兩次打麥,充分清理后的小麥進入潤麥倉,準備調質處理。

16、作為本發明的一種實施方式,本發明步驟(3)中高頻振動波輔助調質技術通過創新的物理擾動機制為潤麥過程帶來了顯著的提升。高頻振動波輔助調質機基于電機驅動的高頻振動波技術,能夠顯著加速水分從小麥表層向內層的滲透,從而有效優化調質過程中的水分分布。高頻振動波輔助調質機利用高速旋轉的電機系統,激發設備外殼產生高頻振動波。這種振動波通過物理力場的快速切換和作用,激發水分分子運動,進而破壞小麥籽粒表層的水分張力。通過這種高頻振動,水分能夠更快地突破小麥表面的阻隔,迅速滲透至胚乳層的深部,極大提升了水分的滲透速率和分布均勻性。

17、與傳統調質相比,高頻振動波輔助調質依靠其精確控制的高頻振動,極大減少了水分在籽粒表面滯留的時間,減少了小麥表層因水分過度積聚導致的微生物滋生環境。同時,振動波的物理擾動還增強了水分的擴散速率,使水分能夠更均勻地滲透至小麥籽粒的各個層次,特別是較難滲透的胚乳核心區域。

18、作為本發明的一種實施方式,所述步驟(3)中高頻振動波輔助調質采用的設備型號a型,工作頻率為180-200hz,振動轉速為5800轉/分鐘。電機高速運轉帶動殼體高速振動,確保小麥粒在調質過程中水分均勻滲透至胚乳層,提升調質效果。

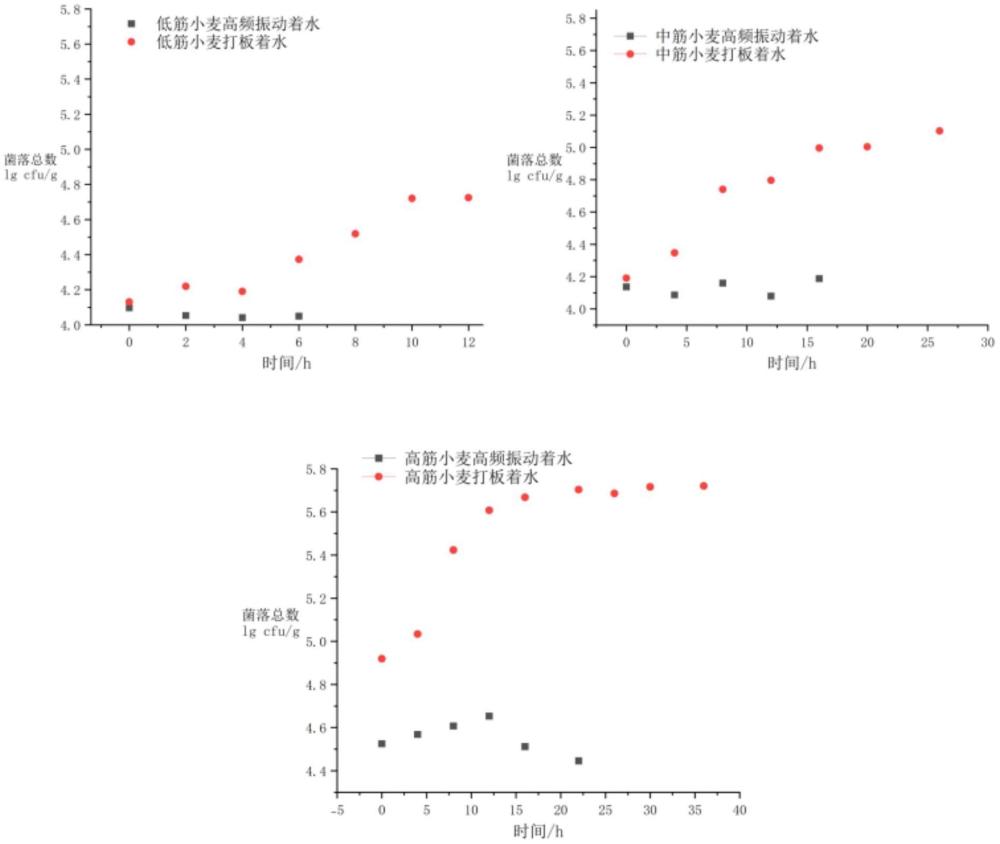

19、作為本發明的一種實施方式,所述步驟(3)中調質對象是低筋小麥時,采用高頻振動波輔助調質,調質時間為4-8小時,調質水分控制在14.3±0.2%;

20、作為本發明的一種實施方式,所述步驟(3)中調質對象是中筋小麥時,采用高頻振動波輔助調質8-12小時后,再通過打板著水法進行6小時的二次調質,調質水分控制在14.6±0.2%;

21、作為本發明的一種實施方式,所述步驟(3)中調質對象是高筋小麥時,采用高頻振動波輔助調質14-18小時,再通過打板著水法進行6小時的二次調質,調質水分控制在15.0±0.2%。

22、作為本發明的一種實施方式,所述步驟(3)中二次調質時,第一次加水量為總加水量80%,第二次加水量為總加水量20%,確保水分逐步滲透至小麥胚乳層,避免麩皮破裂和水分不均。

23、作為本發明的一種實施方式,所述打板著水法所使用的打板著水機采用型號fzsq,轉速為480轉/分鐘。采用弧形打板設計,使得小麥在二次調質過程中更加均勻地吸收水分,增強麩皮的韌性,避免麩皮在后續工藝中的破碎。

24、在本發明的一種實施方式中,步驟(3)中,對于中高筋小麥,通過二次調質工藝進一步調節水分,確保水分的均勻滲透與微生物控制。同時在調質過程中對小麥籽粒施加一定強度的交變磁場,抑制微生物繁殖。

25、在本發明的一種實施方式中,二次調質工藝可以提升調質階段的精密性與均勻性。第一次著水以較大水量進行初步潤濕,而第二次調質則通過少量水分進一步均衡滲透至胚乳深處。此分階段調質策略不僅確保水分分布的層次性,還顯著增強了麩皮的韌性,避免其在后續制粉過程中因過度脆弱而破碎。這一工藝的細致設計使得麩皮在清粉過程中的分離更加徹底,減少了麩皮進入成品粉的可能性,最終提升了面粉的純凈度及其在高端市場中的競爭力。

26、作為本發明的一種實施方式,小麥的潤麥過程中,高濕度和溫度環境極易促進微生物的快速繁殖,特別是一些細菌和真菌(如大腸桿菌和霉菌)會導致小麥的腐敗和品質劣化,增加食品安全隱患。傳統的微生物抑制方法通常依賴化學處理或高溫消毒,但這些方法可能破壞小麥的天然營養成分或留下化學殘留,不符合現代消費者對食品安全和品質的高標準。交變磁場技術提供了一種非熱、非化學的微生物抑制方法。交變磁場是一種隨時間變化的電磁場,它通過連續變動的磁場方向和強度來實現對微生物的物理抑制。交變磁場能夠誘導微生物細胞膜產生微小的孔隙,這一現象稱為“電穿孔”。在低頻交變磁場(30-100hz)作用下,微生物的細胞膜通透性增加,細胞內外離子和分子的流動被干擾,從而導致細胞環境不穩定,最終抑制微生物的增殖。交變磁場的變化頻率會影響微生物細胞中的離子通道和分子運動,特別是對鈣、鈉、鉀等離子的遷移產生影響。交變磁場誘導的離子失衡會增加微生物細胞內的活性氧(ros),造成細胞內部的氧化應激反應。這些活性氧分子能破壞細菌的dna、蛋白質和脂質結構,從而有效抑制其生長。交變磁場在微生物細胞內引起的氧化應激和離子不平衡會進一步干擾細胞的代謝過程,尤其是對dna復制、rna轉錄和蛋白質合成的過程產生抑制作用,從根本上阻止了微生物的繁殖。

27、作為本發明的一種實施方式,所述步驟(3)中交變磁場處理系統通過多磁場源組合模塊化,采用多個交變磁場單元。在倉內四周(如角落)和倉庫頂部布置磁場設備,確保磁場覆蓋均勻。

28、作為本發明的一種實施方式,所述步驟(3)中交變磁場處使用的電磁場強度為1-50mt,頻率20-100hz。進一步地,脈沖電場強度為10-30mt,頻率30-50hz。

29、在本發明的一種實施方式中,步驟(3)中,將步驟(2)所得小麥根據小麥的筋度特性,實施差異化的調質處理:

30、該調質處理通過合理調控水分分布,確保小麥籽粒的物理性質符合后續清粉和研磨工藝的要求。同時,結合不同小麥的筋度,通過高頻振動波輔助調質,使水分快速均勻滲透至小麥籽粒內部,減少表面水分滯留時間,抑制微生物的增長。

31、在本發明的一種實施方式中,步驟(4)中,將步驟(3)處理后的小麥進行進一步的清理,包括擦打、旋振篩、去石和色選。此過程用于去除小麥表面殘留的雜質和不合格顆粒,確保麥粒達到預期的清潔度,為后續研磨提供適宜的原料。

32、在本發明的一種實施方式中,步驟(5)中,將步驟(4)處理后的小麥進行磨粉,篩理。制粉工序采用6道皮磨(6皮)、8道心磨(8心)、2道渣磨(2渣)、2臺尾磨(2尾)、2臺打麩機(2打麩)和12臺清粉機(12清粉)的工藝流程。

33、在本發明的一種實施方式中,步驟(5)中,具體選取皮磨段2b粉管、心磨段1m、2m、3m、4m粉管出粉,混粉,得到低菌小麥粉。

34、在本發明的一種實施方式中,所述步驟(5)中,小麥為中高筋小麥時,軋距參數為:

35、皮磨段(b段)軋距:1b:0.48-0.50mm,2b:0.26-0.30mm,3b:0.16-0.18mm,4b:0.08-0.10mm,5b:0.02-0.03mm;

36、心磨段(m段)軋距:1m:0.018-0.020mm,2m:0.015-0.018mm,3m:0.014-0.016mm,4m:0.012-0.014mm;

37、渣磨段(s段)軋距:1s:0.020-0.024mm,2s:0.018-0.020mm;

38、尾磨段(t段)軋距:1t:0.020-0.022mm。

39、在本發明的一種實施方式中,所述步驟(5)中,小麥為中高筋小麥時,皮磨段和心磨段的軋距參數優選為:

40、皮磨段1b?0.48mm、2b?0.28mm、3b?0.17mm、4b?0.08mm、5b?0.03mm,心磨段1m0.018mm、2m?0.016mm、3m?0.014mm、4m?0.013mm。

41、在本發明的一種實施方式中,所述步驟(5)中,小麥為低筋小麥時,軋距參數為:

42、皮磨段(b段)軋距:1b:0.52-0.58mm,2b:0.30-0.35mm,3b:0.20-0.25mm,4b:0.10-0.15mm,5b:0.04-0.06mm;

43、心磨段(m段)軋距:1m:0.014-0.016mm,2m:0.012-0.014mm,3m:0.010-0.012mm,4m:0.008-0.010mm;

44、渣磨段(s段)軋距:1s:0.022-0.026mm,2s:0.020-0.024mm;

45、尾磨段(t段)軋距:1t:0.022-0.026mm。

46、在本發明的一種實施方式中,所述步驟(5)中,小麥為低筋小麥時,皮磨段和心磨段的軋距參數優選為:

47、皮磨段1b?0.56mm、2b?0.33mm、3b?0.22mm、4b?0.10mm、5b?0.04mm,心磨段1m0.014mm、2m?0.013mm、3m?0.012mm、4m?0.010mm。

48、在本發明的一種實施方式中,低筋小麥的皮磨段軋距比中高筋小麥略大,以確保胚乳的完整性,減少過度破碎;心磨段的軋距則比中高筋小麥適當增大,確保物料的細膩度和分級效果。

49、在本發明的一種實施方式中,磨粉的過程中,通過料斗吸風系統將磨粉機來料中細小麩屑和灰塵分離,同時降低來料溫度和濕度,減少磨粉過程中微生物滋生條件。

50、在本發明的一種實施方式中,所述料斗吸風系統包括吸風裝置、氣流管道、集塵裝置和控制系統;吸風裝置安裝在料斗頂部或側部,通過負壓吸風將粉塵、麩皮和細小雜質從料斗中吸走,所述吸風裝置的吸風量為75-300m3/h;氣流管道將吸入的空氣和雜質輸送至集塵裝置;集塵裝置通過多級過濾系統分離雜質,保持料斗內部的空氣清潔。

51、在本發明的一種實施方式中,料斗吸風裝置的吸風量控制在75-300m3/h,以確保磨粉環境的潔凈和小麥粉的質量穩定。

52、在本發明的一種實施方式中,在工藝設計的精密性層面,本發明還對料斗吸風系統進行了技術升級。通過在料斗區域內產生負壓環境,及時抽離粉塵、麩皮及微細顆粒,不僅防止了顆粒在設備內部的積累,還有效遏制了微生物在制粉流程中的繁殖。這種負壓吸風技術與整個制粉工藝緊密結合,在確保生產環境潔凈的同時,增強了設備的工作效率,延長了設備的使用壽命。該系統與清粉工序的優化相輔相成,使得生產過程中的每一階段都能最大程度減少微生物負荷,進一步保障了成品粉的衛生標準與品質穩定性。

53、在本發明的一種實施方式中,在清粉階段,根據物料粒度,調整清粉機的篩網目數和吸風量,并結合磨粉階段的料斗吸風裝置,保持磨膛內低溫低濕環境,最終得到小麥粉。

54、在本發明的一種實施方式中,清粉機的吸風風量為200-1000m3/h。

55、在本發明的一種實施方式中,所述步驟(5)中,清粉工藝通過四段篩分系統實現,分別針對大粗粒、中粗粒、小粗粒、粗粉進行分級。

56、在本發明的一種實施方式中,所述步驟(5)中,磨粉過程中得到中粗粒集中在篩選分級的穿過篩號為36w,篩選分級的留存篩號為54w,對應清粉機配置為下層頭端篩網號稀于36,下層末段篩網號密于24。

57、在本發明的一種實施方式中,所述清粉機采用型號hfqfd.49x2x3-ⅱ型,清粉過程中篩網孔徑和風量根據物料粒徑和水分情況進行調節。1p1下層前段篩網號24,后端篩網號20;2p3下層前段篩網號36,后端篩網號28;6p下層前段篩網號46,后端篩網號40。

58、在本發明的制粉工藝中,小麥入磨水分含量直接影響到物料的粒徑分布及其物理特性。本發明通過對調質水分的精準調控,特別是在較低水分條件下的操作,顯著提升了研磨階段的物料形態。低水分調質不僅能確保后續研磨得到較大顆粒物料,從而允許在清粉過程中使用更大篩孔和更強風量,還能優化分級效果,確保麩皮和胚乳的有效分離。此外,低水分狀態下,小麥的糊粉層在研磨過程中的粘性明顯減弱,避免了物料在管道中的粘結現象,從而大幅減少了后續粉路中的微生物滋生風險。這一系列復雜參數的協同作用,確保了生產流程的高度潔凈性與穩定性。當調質過程中使用低加水量時,后續研磨產生的物料粒度往往較大,這是因為水分對小麥顆粒的結構有顯著的塑化作用。低水分條件下,小麥粒的表層和胚乳部分保持較高的硬度與韌性,研磨時不易被過度粉碎,產生的顆粒相對較大。反之,較高的加水量會導致小麥表層和內部組織過度軟化,研磨時小麥容易破碎成較小的顆粒,影響后續的分級效果。

59、物料粒度較大時,清粉過程中使用較大的篩網孔徑和更強的吸風可以更高效地實現物料的分級。較大的顆粒易于通過篩網進行物理分離,確保麩皮和胚乳之間的有效分級。分級效果的提高意味著麩皮與胚乳的分離更加徹底,進而減少麩皮雜質進入成品粉的可能性。此外,較大的顆粒也更容易通過強力吸風被高效分離,進一步提升清粉環節的效率。

60、本發明工藝旨在通過引入脈沖電場技術結合調質、研磨、清粉及吸風系統的綜合優化,顯著降低成品粉中的微生物含量,提高小麥粉的衛生質量和安全性。該工藝包括以下步驟:

61、(1)尤其是原糧入倉后依次通過振動篩、去石機、打麥機進行雜質清理,結合循環吸風系統去除表面雜質和微生物;(2)在調質過程中,通過施加電磁場處理小麥籽粒,以抑制微生物繁殖,并結合高頻振動波輔助進行一次或二次調質,確保水分均勻滲透至小麥顆粒內部。對于中筋和高筋小麥,采用二次調質,第一次加水量占80%,第二次加水量占20%,避免麩皮破損并進一步降低微生物增殖風險;(3)在研磨工序中,磨輥參數(包括轉速、軋距)根據小麥筋度和水分進行動態調節,確保研磨物料粒度精準可控;(4)清粉工序通過對篩網目數和吸風量的精密調控,進一步優化物料的分級和分離效果,確保麩皮與胚乳的高效分離,減少微生物滋生條件;(5)最終,通過料斗吸風與磨膛吸風的協同作用,保持低溫低濕的環境,進一步提升對微生物的抑制效果。該工藝不僅能提高小麥粉的純凈度,還通過全流程的水分與粒度控制,達到顯著的減菌效果,適用于生產低筋、中筋和高筋等多種小麥粉產品。

62、本發明基于上述加工工藝制備提供一種低菌小麥粉。

63、本發明還提供上述低菌小麥粉在面制品加工中的應用。

64、[有益效果]

65、與現有低菌小麥粉生產技術相比,本發明在生產中沒有用到任何殺菌劑或化學試劑,依靠工藝上的改進,通過控制入磨前小麥籽粒表面微生物的以及制粉過程中加強對麩皮以及糊粉層剝離效果達到低菌效果,符合清潔標簽的要求。

66、本發明在多個關鍵維度上實現了工藝優化,尤其是在微生物負荷管理、產品品質穩定性及生產成本控制等方面,展現出了一定的技術優勢。首先,本發明通過對制粉工藝的精密物理調控,尤其是調質和清粉步驟的系統改進,消除了對化學添加劑的依賴,從而在實現微生物控制的同時降低了與化學物質相關的操作風險及額外成本支出。

67、進一步地,本發明具有顯著的工藝適應性,能夠在不依賴原料中微生物初始負荷、顆粒分布及水分含量等變量的情況下,保持生產流程的相對穩定性。這種獨立于原料特性的操作模式使得工藝流程更具彈性,在實際生產環境中能夠應對多種復雜工況,無需頻繁調整操作參數,確保產品一致性并減少人為干預的復雜性。

68、在產品質量提升方面,本發明通過對調質和清粉工序的細致優化,實現了對麩皮和糊粉層的有效分離,進而降低了多酚氧化酶(ppo)的活性,減少了面粉褐變的風險,確保面粉的色澤長期保持穩定。同時,麩皮的高效分離也減少了成品中的灰分含量,提升了面粉的純凈度。這些質量指標的改善是通過物理手段實現的,而非依賴于外加化學處理,因此更符合當前食品生產的環保和健康趨勢。

69、特別是在調質過程中,本發明采用了分階段加水的技術,通過逐步滲透水分,避免了麩皮在加水過程中出現的過度吸水或破裂現象,確保了水分在小麥顆粒中的均勻分布,從而優化了小麥在后續制粉工序中的加工表現。這種加水方式不僅增強了制粉過程中小麥的穩定性,還使得水分控制更為精確,減少了生產中的不確定性。通過交變磁場抑制調質時小麥籽粒表面微生物活性,搭配振動波輔助調質系統有效減少了調質過程中微生物的繁殖。

70、清粉工序則通過篩網孔徑及吸風量的優化設計,有效減少了麩皮的破碎概率,從而提升了面粉的純凈度和出粉率。料斗吸風系統進一步確保了生產環境的清潔,減少了粉塵積累和微生物滋生的風險。這一系統的應用使得制粉過程更加穩定,設備的使用壽命得以延長,同時確保了產品的衛生質量。

71、總體而言,本發明通過物理工藝的精細調整,實現了對小麥粉生產中多個重要參數的控制,在無任何化學試劑的添加與參與下,使小麥粉微生物含量得到顯著控制。處理小麥后加工的小麥粉中菌落總數均在1000cfu/g以下。

- 還沒有人留言評論。精彩留言會獲得點贊!