一種具有液滴定向輸運特性的PDMS表面的制備方法

本發(fā)明涉及功能材料及液體控制,具體涉及一種具有液滴定向輸運特性的pdms表面的制備方法。

背景技術(shù):

1、液滴定向輸運是指利用外力或特定表面的物理化學(xué)特性實現(xiàn)的液滴朝某一特定方向移動、鋪展或穿透的現(xiàn)象。液滴定向輸運在微流控、液體收集、液體分離、自清潔和防覆冰等領(lǐng)域內(nèi)有著廣泛的應(yīng)用前景。

2、為了實現(xiàn)表面液滴定向輸運的特性,現(xiàn)階段常見的方法主要有兩類:一是通過外場對液滴的運動進行控制,其中的外場主要包括電場、磁場、光場和溫度場等;另一類則是通過制備特定的表面結(jié)構(gòu)來破壞液滴的對稱性,促使液滴向著特定方向鋪展或輸運。目前,利用特定表面結(jié)構(gòu)以實現(xiàn)液滴定向輸運特性的表面通常需要采用光刻、3d打印、物理化學(xué)沉積以及自生長等微納加工方法來制備,因此制備過程較為復(fù)雜,制備成本較高,限制了液滴定向輸運表面的實際生產(chǎn)和應(yīng)用。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有技術(shù)的不足,本發(fā)明的目的可以通過以下技術(shù)方案實現(xiàn):

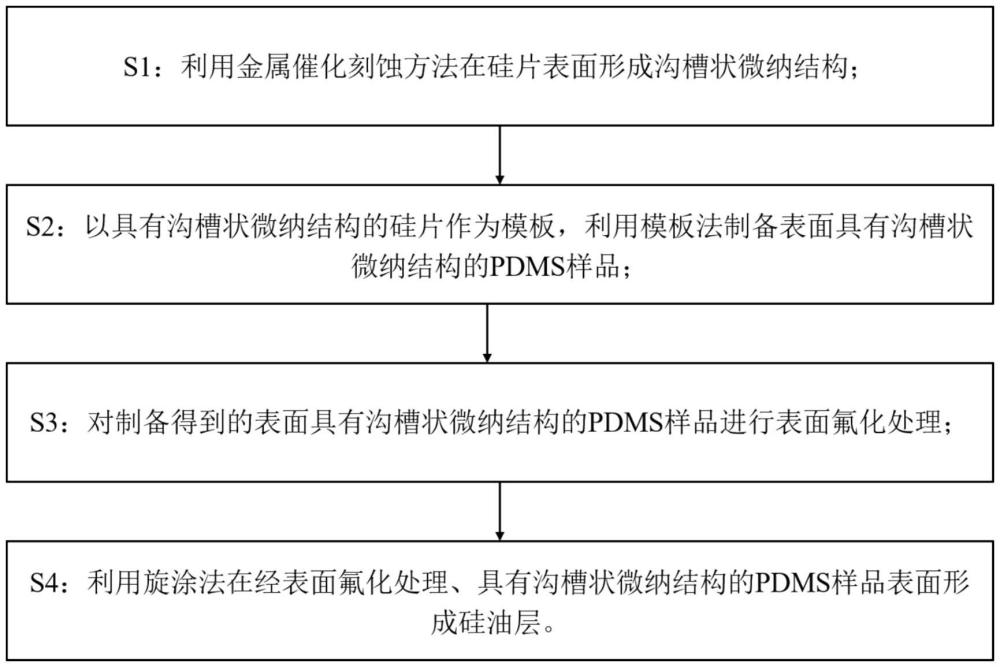

2、一種具有液滴定向輸運特性的pdms表面的制備方法,所述制備方法包括以下步驟:

3、s1、利用金屬催化刻蝕方法在硅片表面形成溝槽狀微納結(jié)構(gòu);

4、s2、以具有溝槽狀微納結(jié)構(gòu)的硅片作為模板,將pdms基體和固化劑以10:1的質(zhì)量比均勻混合形成預(yù)聚物,將預(yù)聚物傾倒在具有溝槽狀微納結(jié)構(gòu)的硅片表面,排出預(yù)聚物中氣泡,加熱固化后將其與硅片模板分離,得到表面具有溝槽狀微納結(jié)構(gòu)的pdms樣品;

5、s3、將具有溝槽狀結(jié)構(gòu)的pdms表面浸入含有氟化修飾劑的無水乙醇中作浸泡處理并烘干;

6、s4、將二甲基硅油旋涂在經(jīng)表面氟化處理、具有溝槽狀微納結(jié)構(gòu)的pdms樣品表面形成硅油層即可得到具有液滴定向輸運特性的pdms表面。

7、進一步地,步驟s1的具體操作步驟為:依次采用丙酮和去離子水對硅片進行清洗并用氮氣或壓縮空氣吹干;然后將清洗后的硅片浸入金屬催化刻蝕液中進行刻蝕,用去離子水對刻蝕后的硅片進行清洗;將去離子水清洗后的硅片浸入清洗液中以去除刻蝕過程中沉積在硅片表面的金屬顆粒,去除金屬后的硅片用去離子水清洗并用氮氣或壓縮空氣吹干,得到表面具有溝槽狀微納結(jié)構(gòu)的硅片。

8、進一步地,所述金屬催化刻蝕液中包括催化金屬離子、氧化劑、氫氟酸和去離子水,刻蝕溫度為10~80℃,刻蝕時間為1~60min。

9、進一步地,所述催化金屬離子為ag+、au+、pt+、ni2+、fe2+和cu2+中的一種或幾種,濃度范圍為1~500mmol/l;所述氧化劑包括h2o2、hno3和kmno4中的一種或幾種,濃度范圍為0.1~5mol/l;所述氫氟酸的濃度范圍為1~10mol/l。

10、進一步地,所述清洗液為hno3、nh4oh、hcl和h2o2溶液中的一種或幾種,清洗溫度為10~80℃,清洗時間為1~60min;當(dāng)采用硝酸溶液作為清洗液時,硝酸溶液的濃度范圍為20~80wt%。

11、進一步地,所述用于均勻混合形成預(yù)聚物的pdms基體和固化劑的質(zhì)量比為10:1;加熱固化溫度為20~100℃,固化時間為0.5~24h。

12、進一步地,所述氟化修飾劑為十二烷基三甲氧基硅烷、十六烷基三甲氧基硅烷、十七氟癸基三甲氧基硅烷和十三氟辛基三乙氧基硅烷中的一種或幾種,氟化修飾劑的質(zhì)量分?jǐn)?shù)為0.5~5wt%。

13、進一步地,所述浸泡處理的溫度范圍為10~50℃,浸泡時間為1~24h。

14、進一步地,所述二甲基硅油的粘度范圍為50-500mm2/s,所述旋涂時的轉(zhuǎn)速為500-3000r/min,旋涂時間為10-60s。

15、一種具有液滴定向輸運特性的pdms表面由上述所述的一種具有液滴定向輸運特性的pdms表面的制備方法制備而成。

16、本發(fā)明的有益效果:

17、1、采用本發(fā)明提供的制備方法制得的覆有硅油層、具有溝槽狀微納結(jié)構(gòu)的pdms表面,能夠?qū)⒁旱卧谠摫砻娴妮斶\限制在平行于溝槽延伸方向的特定方向內(nèi),因而具有良好的液滴定向輸運特性。

18、2、本發(fā)明提供的具有液滴定向輸運特性的pdms表面的制備主要通過模板法實現(xiàn),相較于采用光刻、3d打印、物理化學(xué)沉積以及自生長等微納加工工藝在表面制備特定微納結(jié)構(gòu)的常規(guī)技術(shù)路線,本發(fā)明所提出的制備方法過程簡單,具有較強的操作性,能夠促進液滴定向輸運透明表面的廣泛應(yīng)用,在微流控、液體收集、液體分離、自清潔和防覆冰等領(lǐng)域具有良好的應(yīng)用前景。

技術(shù)特征:

1.一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,所述制備方法包括以下步驟:

2.根據(jù)權(quán)利要求1所述的一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,步驟s1的具體操作步驟為:依次采用丙酮和去離子水對硅片進行清洗并用氮氣或壓縮空氣吹干;然后將清洗后的硅片浸入金屬催化刻蝕液中進行刻蝕,用去離子水對刻蝕后的硅片進行清洗;將去離子水清洗后的硅片浸入清洗液中以去除刻蝕過程中沉積在硅片表面的金屬顆粒,去除金屬后的硅片用去離子水清洗并用氮氣或壓縮空氣吹干,得到表面具有溝槽狀微納結(jié)構(gòu)的硅片。

3.根據(jù)權(quán)利要求2所述的一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,所述金屬催化刻蝕液中包括催化金屬離子、氧化劑、氫氟酸和去離子水,刻蝕溫度為10~80℃,刻蝕時間為1~60min。

4.根據(jù)權(quán)利要求3所述的一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,所述催化金屬離子為ag+、au+、pt+、ni2+、fe2+和cu2+中的一種或幾種,濃度范圍為1~500mmol/l;所述氧化劑包括h2o2、hno3和kmno4中的一種或幾種,濃度范圍為0.1~5mol/l;所述氫氟酸的濃度范圍為1~10mol/l。

5.根據(jù)權(quán)利要求2所述的一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,所述清洗液為hno3、nh4oh、hcl和h2o2溶液中的一種或幾種,清洗溫度為10~80℃,清洗時間為1~60min;當(dāng)采用硝酸溶液作為清洗液時,硝酸溶液的濃度范圍為20~80wt%。

6.根據(jù)權(quán)利要求1所述的一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,步驟s2中所述用于均勻混合形成預(yù)聚物的pdms基體和固化劑的質(zhì)量比為10:1;加熱固化溫度為20~100℃,固化時間為0.5~24h。

7.根據(jù)權(quán)利要求1所述的一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,步驟s3中所述氟化修飾劑為十二烷基三甲氧基硅烷、十六烷基三甲氧基硅烷、十七氟癸基三甲氧基硅烷和十三氟辛基三乙氧基硅烷中的一種或幾種,氟化修飾劑的質(zhì)量分?jǐn)?shù)為0.5~5wt%。

8.根據(jù)權(quán)利要求1所述的一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,步驟s3中所述浸泡處理的溫度范圍為10~50℃,浸泡時間為1~24h。

9.根據(jù)權(quán)利要求1所述的一種具有液滴定向輸運特性的pdms表面的制備方法,其特征在于,步驟s4中所述二甲基硅油的粘度范圍為50-500mm2/s,所述旋涂時的轉(zhuǎn)速為500-3000r/min,旋涂時間為10-60s。

10.一種具有液滴定向輸運特性的pdms表面由權(quán)利要求1-9任一所述的一種具有液滴定向輸運特性的pdms表面的制備方法制備而成。

技術(shù)總結(jié)

本發(fā)明涉及功能材料及液體控制技術(shù)領(lǐng)域,具體涉及一種具有液滴定向輸運特性的PDMS表面的制備方法;所述制備方法包括以下步驟:S1、利用金屬催化刻蝕方法在硅片表面形成溝槽狀微納結(jié)構(gòu);S2、以具有溝槽狀微納結(jié)構(gòu)的硅片作為模板,將PDMS基體和固化劑以10:1的質(zhì)量比均勻混合形成預(yù)聚物,將預(yù)聚物傾倒在具有溝槽狀微納結(jié)構(gòu)的硅片表面,排出預(yù)聚物中氣泡,加熱固化后將其與硅片模板分離,得到表面具有溝槽狀微納結(jié)構(gòu)的PDMS樣品;S3、將具有溝槽狀結(jié)構(gòu)的PDMS表面浸入含有氟化修飾劑的無水乙醇中作浸泡處理并烘干;S4、將二甲基硅油旋涂在經(jīng)表面氟化處理、具有溝槽狀微納結(jié)構(gòu)的PDMS樣品表面形成硅油層即可得到具有液滴定向輸運特性的PDMS表面。

技術(shù)研發(fā)人員:趙燕,陳賽男,陳施晨,姚夢虎,張晨陽

受保護的技術(shù)使用者:南京信息職業(yè)技術(shù)學(xué)院

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!