大規格厚壁絕緣層物理發泡射頻同軸電纜及其制作方法與流程

本發明涉及射頻同軸電纜,尤其涉及一種大規格厚壁絕緣層物理發泡射頻同軸電纜及其制作方法。

背景技術:

1、同軸電纜傳輸信號的原理是利用中心導體和屏蔽導體之間的電場和磁場相互作用來傳輸信號。絕緣層和屏蔽層起到保護和屏蔽作用,確保信號的傳輸質量。

2、衰減性能是射頻同軸電纜重要參數之一,同軸電纜的衰減損耗越低越好,較小的傳輸損耗意味著信號在傳輸過程中衰減較小,能夠保持較高的信號質量和可靠性。依據國家標準中衰減常數的計算公式:

3、

4、可知:衰減常數的高低決定了工程實際使用長度的數量。相同材料的情況下,衰減性能的好壞取決于絕緣層中氣體占有量的大小。氣體占有量大,則電纜的衰減性能優越,反之,衰減越差。由于生產設備、技術條件的限制,發泡度高或者絕緣層厚的情況下,容易因為絕緣層泡孔過大或不均勻的情況出現絕緣層坍塌的問題。有些廠家提出雙層絕緣工藝,但實際操作過程中,第一層絕緣發泡層容易出現污損導致泡孔不均勻,導致電纜整體的電氣性能惡化的現象。目前市場上大規格的射頻同軸電纜無法實現較厚的絕緣層。

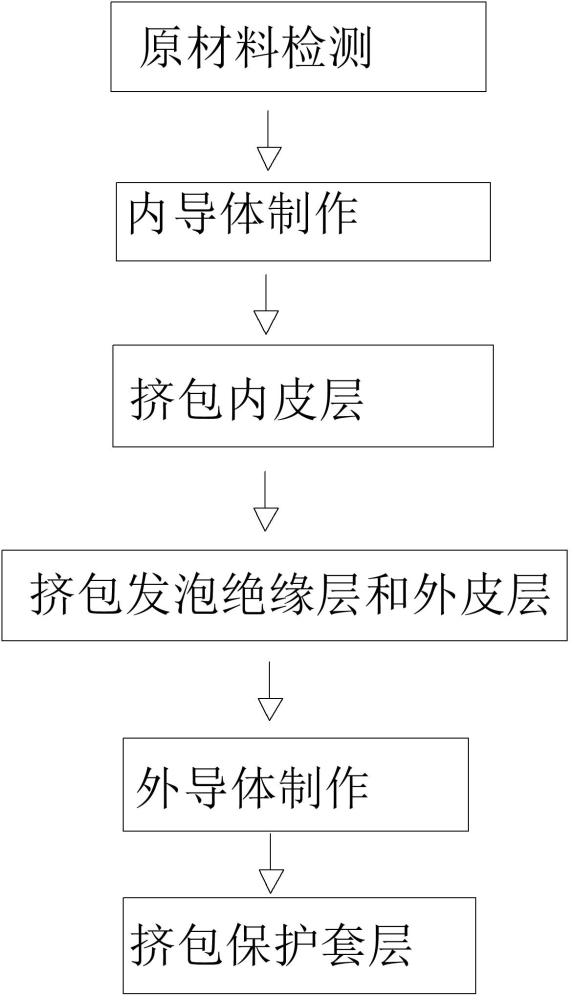

技術實現思路

1、本發明要解決的技術問題是:為了解決現有技術中的技術問題,本發明提供一種大規格厚壁絕緣層物理發泡射頻同軸電纜及其制作方法,本發明產品通過對結構重新設計,改進生產工藝,具體為縮小內導體結構尺寸,從而留出空間給絕緣層。800mhz衰減性能達到1.95db/100m,大大優于同類產品。本產品由于優異的性能,得到了國內外客戶的認可,并已實現了量產,填補了國內空白。

2、本發明解決其技術問題所采用的技術方案是:

3、一種大規格厚壁絕緣層物理發泡射頻同軸電纜的制作方法,包括如下步驟:

4、步驟一,原材料檢測:包括對所述內導體的銅帶和所述外導體的銅帶進行檢測;

5、步驟二,所述內導體制作:將所述步驟一檢測完成的所述內導體的銅帶經過第一放帶架放帶,對所述內導體的銅帶進行表面清潔,將清潔后的所述內導體的銅帶進行精切,使所述內導體的銅帶寬度一致,精切后的所述內導體的銅帶進行成型處理,成型后的所述內導體的銅帶形成管縫向上且緊密相連圓整管狀,然后經過焊接形成封閉的光滑的銅管內導體,將所述銅管內導體進行校圓,校圓后對所述銅管內導體的外表面進行軋紋,所述銅管內導體的外表面軋成有螺旋形凹槽的螺旋型皺紋內導體;

6、步驟三,擠包所述內皮層:在所述步驟二的內導體外包覆所述內皮層,將所述步驟二的內導體經過放線架放帶,對所述內導體進行校直,校直后的所述內導體進行拉拔和清洗處理,所述內皮層采用低密度聚乙烯進行加熱,將所述內皮層均勻擠壓包覆在拉拔和清洗后的所述內導體的外表面上,所述內皮層擠壓包覆在所述內導體外表面時還進行抽真空處理,將所述內皮層與所述內導體緊密接觸?,所述內皮層在所述內導體外表面擠壓包覆完成后,對所述擠包有內皮層的內導體進行冷卻處理;

7、步驟四,擠包所述發泡絕緣層和外皮層:在所述步驟三的內皮層外包覆所述發泡絕緣層和外皮層,所述發泡絕緣層是由聚乙烯、成核劑和氣體物理發泡形成的絕緣層,所述聚乙烯包括高密度聚乙烯和低密度聚乙烯,所述高密度聚乙烯、所述低密度聚乙烯以及成核劑的重量百分配比分別為45%的高密度聚乙烯、51%低密度聚乙烯及4%成核劑,發泡度65~75%,絕緣外徑:42.7±0.40mm,發泡絕緣層在擠出過程中沿豎直方向設置,且在發泡絕緣層擠出后,沿豎直方向穿過冷卻裝置,且冷卻裝置采用逐級冷卻方式,高密度聚乙烯和低密度聚乙烯均采用交聯聚乙烯;

8、步驟五:所述外導體制作:將所述步驟一檢測的所述外導體的銅帶經過第二放帶架放帶,所述外導體的銅帶進行表面清潔,將清潔后的所述外導體的銅帶進行精切,使所述外導體的銅帶的寬度一致,精切后的所述外導體的銅帶進行成型處理,成型后的所述外導體的銅帶形成管縫向上且緊密相連圓整管狀,然后經過焊接形成封閉的光滑的銅管外導體,將所述銅管外導體進行校圓,將步驟四中擠包所述發泡絕緣層和外皮層的內導體放入校圓后的銅管外導體,并對所述銅管外導體的外表面進行軋紋,將所述銅管外導體的外表面軋成有環形凹槽的環型皺紋外導體;

9、步驟六:擠包所述護套:所述保護套材料采用線性低密度聚乙烯或低煙無鹵阻燃聚烯烴,將所述線性低密度聚乙烯或所述低煙無鹵阻燃聚烯烴進行烘干、熔融,熔融后的聚乙烯護套料或低煙無鹵阻燃聚烯烴護套料擠壓包覆在步驟五的所述外導體的外表面上,所述護套擠壓包覆在所述外導體外表面時還進行抽真空處理,所述護套與所述外導體的外表面緊密接觸后完成所述護套的制作,隨后經過溫度為?35℃的熱水槽進行冷卻,再經過常溫水溫的冷水槽冷卻,制成所述護套。

10、通過上述技術方案,發泡絕緣層采用交聯聚乙烯,交聯聚乙烯的溶體強度高,在高溫發泡過程中形成的泡孔尺寸小,且具有均勻致密的特點,故能夠形成大壁厚且不易產生大氣泡的發泡絕緣層。同時利用逐級冷卻的方式進一步保證發泡絕緣層內氣泡的均勻性。此外,發泡絕緣層采用立式垂直生產方式,避免了發泡絕緣層在水平生產過程中因重力原因造成的泡孔、串孔、失圓、偏心等問題,同時垂直生產方式由于擠出時發泡絕緣層仍保持圓環狀向下隨導體牽引移動,保持了發泡絕緣層圓整度,進而保障了產品的衰減性能。

11、進一步,所述步驟二中,通過軋紋設備上的軋紋刀片進行軋紋,所述軋紋刀片內孔直徑為12.90mm,軋制成右向,所述的焊接模為:11.05mm,校圓模為11.00mm,軋成有螺旋形凹槽的螺旋型皺紋內導體。

12、進一步,所述步驟四中:將高密度聚乙烯、低密度聚乙烯和成核劑按配比稱量,并加熱至熔融狀態形成熔融絕緣體,將所述氣體注入所述熔融絕緣體中,并混煉混合形成過飽和的氣料混合物,所述氣料混合物擠壓包覆在所述內皮層表面上形成發泡絕緣層,同時所述外皮層采用聚乙烯材料,所述聚乙烯進行溫度加熱,加熱后的聚乙烯擠壓包覆到所述發泡絕緣層上形成外皮層,隨后經過風冷再經過水冷進行梯度冷卻,確保成型后的絕緣層進行結晶,最后吹干。

13、進一步,所述步驟四中所述氣體的純度為99.99%,所述氣體為co2和c4f8兩種氣體的混合,或者n2和c4f8兩種氣體的混合,所述氣體注入所述熔融絕緣體前為液態形式的氣體,注入所述熔融絕緣體后經過高溫氣化形成氣態狀的氣體。

14、一種大規格厚壁絕緣層物理發泡射頻同軸電纜,采用上述制作方法制作,包括由內而外依次設置的內導體、內皮層、發泡絕緣層、外皮層、外導體和護套;所述內導體為表面具有螺旋型凹槽的螺旋形皺紋內導體,所述外導體為具有環形凹槽的環型皺紋外導體;所述內皮層的內表面呈現螺紋型,以與內導體的外表面相貼合;所述護套的內表面具有環形凸起,以與外導體相貼合。

15、本發明的一種大規格厚壁絕緣層物理發泡射頻同軸電纜,一般電纜越大,它的彎曲性能越差,而內導體采用表面具有螺旋型凹槽的螺旋形皺紋,能夠起到類似于彈簧結構的作用,利用內導體的延展性,提升電纜整體的韌性,大大提高產品的彎曲能力;具有環形凹槽的環型皺紋外導體則能夠通過其環形凹槽來適應彎曲,進一步提升電纜產品的彎曲能力,同時內皮層和護套層的貼合,能夠給內導體和外導體有力支撐,進一步保證電纜產品的彎曲性能。

16、進一步,所述內導體的銅帶寬度小于外導體的銅帶寬度,所述內導體的銅帶厚度和所述外導體的銅帶厚度均為0.10mm~0.35mm。

17、進一步,所述發泡絕緣層是由聚乙烯、成核劑和氣體物理發泡形成的絕緣層,所述聚乙烯包括高密度聚乙烯和低密度聚乙烯,所述高密度聚乙烯、所述低密度聚乙烯以及成核劑的重量百分配比分別為45%的高密度聚乙烯、51%低密度聚乙烯及4%成核劑,發泡度65~75%。

18、進一步,所述內皮層厚度為0.03~0.1mm,所述外皮層厚度為0.05mm~0.1mm。

19、進一步,所述發泡絕緣層是由聚乙烯、成核劑和氣體物理發泡形成的絕緣層。

20、進一步,所述氣體為co2和c4f8兩種氣體的混合,或者n2和c4f8兩種氣體的混合,全密閉氣孔發泡度60~70%。

- 還沒有人留言評論。精彩留言會獲得點贊!