利用碳酸丙烯酯與甲醇制取碳酸二甲酯的控制系統(tǒng)及方法與流程

本發(fā)明涉及碳酸二甲酯制取,具體涉及一種利用碳酸丙烯酯與甲醇制取碳酸二甲酯的控制系統(tǒng)及方法。

背景技術(shù):

1、碳酸二甲酯(dmc)是一種重要的化工中間體,廣泛應(yīng)用于有機合成、涂料、塑料、農(nóng)藥、溶劑等領(lǐng)域。它不僅是一種環(huán)保型的溶劑,還在合成高分子材料、醫(yī)藥及農(nóng)業(yè)化學(xué)品等方面有著廣泛的應(yīng)用。傳統(tǒng)上,碳酸二甲酯的合成方法多依賴于氯甲烷和氧化反應(yīng)等途徑,但這些方法存在反應(yīng)條件苛刻、副產(chǎn)物較多、環(huán)境污染等問題。而利用碳酸丙烯酯(cpc)與甲醇反應(yīng)制備碳酸二甲酯是一種較為環(huán)保和高效的合成路線,因為碳酸丙烯酯作為反應(yīng)物本身是一種較為綠色的化學(xué)物質(zhì),其與甲醇反應(yīng)可以在溫和條件下高效生成碳酸二甲酯,同時副產(chǎn)物少,對環(huán)境影響小。為了進一步提高該反應(yīng)的生產(chǎn)效率、降低能耗并提高碳酸二甲酯的產(chǎn)率,反應(yīng)過程的精確控制顯得尤為重要。由于反應(yīng)過程中溫度、壓力、原料流量等因素對反應(yīng)速率和產(chǎn)率有著顯著影響,因此需要通過智能化的控制方法來實時監(jiān)控和調(diào)整這些關(guān)鍵參數(shù),確保反應(yīng)在最優(yōu)狀態(tài)下進行,避免過高的能耗或副產(chǎn)物的生成,同時提升產(chǎn)品的純度與生產(chǎn)的穩(wěn)定性。因此,對該反應(yīng)過程進行精確控制,不僅能夠優(yōu)化生產(chǎn)效率,還能提高經(jīng)濟性和環(huán)境友好性。

2、現(xiàn)有的利用碳酸丙烯酯與甲醇制取碳酸二甲酯的控制技術(shù),通常通過先進的自動化控制系統(tǒng)和優(yōu)化算法對反應(yīng)過程中的關(guān)鍵參數(shù)進行實時監(jiān)控與調(diào)整。具體來說,該控制系統(tǒng)會集成溫度、壓力、原料流量、反應(yīng)物濃度等多項數(shù)據(jù),通過傳感器和執(zhí)行器實時采集反應(yīng)環(huán)境的數(shù)據(jù),并通過控制算法(如pid控制、模糊控制或機器學(xué)習(xí)優(yōu)化算法)自動調(diào)整反應(yīng)條件,以確保反應(yīng)在最優(yōu)狀態(tài)下進行。例如,溫度控制系統(tǒng)可以根據(jù)反應(yīng)溫度的變化自動調(diào)節(jié)加熱或冷卻裝置,保持反應(yīng)溫度在最佳范圍內(nèi),避免溫度過高導(dǎo)致副產(chǎn)物生成或者溫度過低導(dǎo)致反應(yīng)速率過慢;壓力控制系統(tǒng)則通過調(diào)節(jié)反應(yīng)器內(nèi)的壓力,確保反應(yīng)速率和產(chǎn)物選擇性達到最佳狀態(tài);而原料流量控制則根據(jù)反應(yīng)進程自動調(diào)整甲醇和碳酸丙烯酯的投料量,以實現(xiàn)反應(yīng)的高效進行。該控制系統(tǒng)還可以通過實時反饋和預(yù)測模型,對反應(yīng)過程中的變化進行自適應(yīng)調(diào)整,確保在生產(chǎn)過程中始終保持高效穩(wěn)定,從而提高碳酸二甲酯的產(chǎn)率,減少副產(chǎn)物生成,降低能耗,并提升產(chǎn)品純度。這些控制過程的集成與優(yōu)化不僅使反應(yīng)過程更加精準和可控,還大大提高了生產(chǎn)過程的自動化程度和安全性。

3、現(xiàn)有技術(shù)存在以下不足:

4、在碳酸丙烯酯與甲醇反應(yīng)制取碳酸二甲酯的過程中,反應(yīng)器內(nèi)壁可能會逐漸積累一些副產(chǎn)物、雜質(zhì)或未完全反應(yīng)的物質(zhì),這些物質(zhì)在反應(yīng)過程中通過熱交換系統(tǒng)的流動會形成微小的結(jié)垢層。隨著反應(yīng)的持續(xù)進行,這些結(jié)垢層會逐步增加,尤其是在高溫、高壓的條件下,結(jié)垢的現(xiàn)象更加明顯。初期,結(jié)垢層可能非常薄,且不會對熱交換效率產(chǎn)生明顯影響,因此溫度控制系統(tǒng)無法及時察覺。然而,隨著結(jié)垢層的增厚,熱交換效率開始出現(xiàn)輕微下降,導(dǎo)致熱交換器的溫度調(diào)節(jié)反應(yīng)變得遲緩。由于現(xiàn)有的控制系統(tǒng)通常只依據(jù)溫度傳感器的讀數(shù)進行調(diào)控,當(dāng)溫度出現(xiàn)波動時,控制系統(tǒng)難以精準地識別這種溫度波動是否由結(jié)垢引起,也無法通過實時計算來補償這種溫差變化。因此,在結(jié)垢的初期和微小階段,控制系統(tǒng)無法有效感知并實時校準熱交換效率,導(dǎo)致反應(yīng)器的溫度控制出現(xiàn)偏差。這種偏差會影響反應(yīng)速率和反應(yīng)的均勻性,最終降低碳酸二甲酯的產(chǎn)量和質(zhì)量,甚至可能導(dǎo)致反應(yīng)過程的不穩(wěn)定,從而影響整體生產(chǎn)效率和產(chǎn)品的質(zhì)量。

5、在所述背景技術(shù)部分公開的上述信息僅用于加強對本公開的背景的理解,因此它可以包括不構(gòu)成對本領(lǐng)域普通技術(shù)人員已知的現(xiàn)有技術(shù)的信息。

技術(shù)實現(xiàn)思路

1、本發(fā)明的目的是提供利用碳酸丙烯酯與甲醇制取碳酸二甲酯的控制系統(tǒng)及方法,以解決上述背景技術(shù)中的問題。

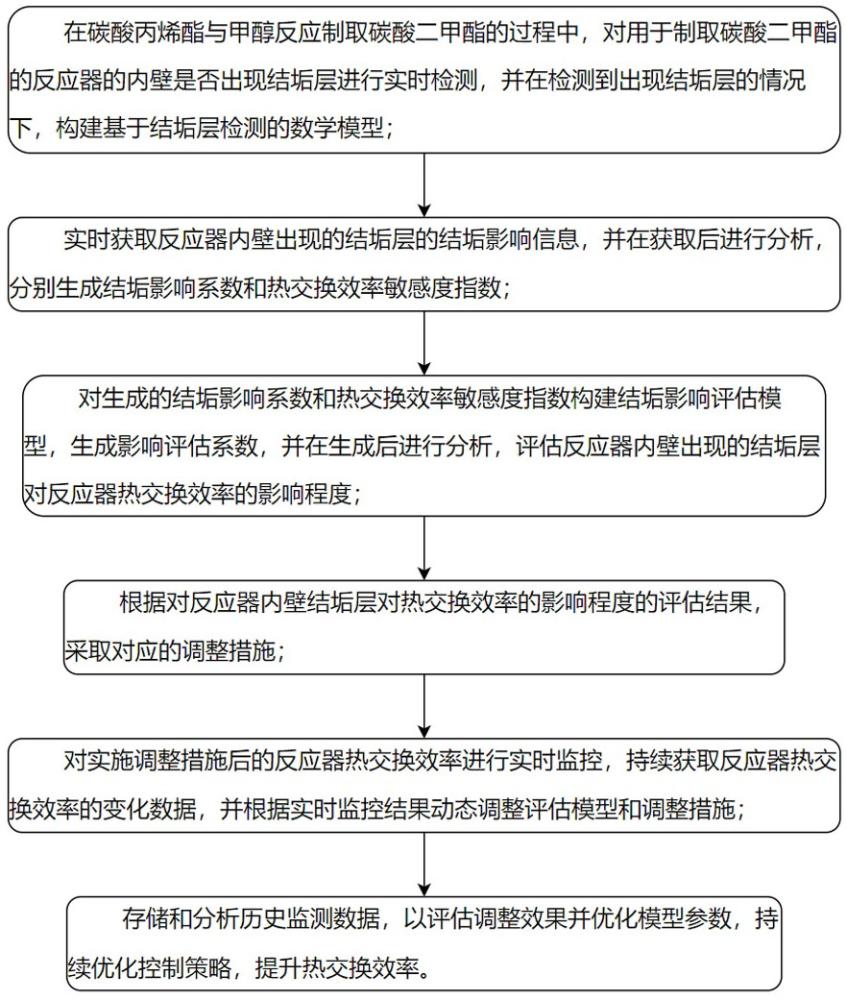

2、為了實現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:利用碳酸丙烯酯與甲醇制取碳酸二甲酯的控制方法,具體包括以下步驟:

3、一、在碳酸丙烯酯與甲醇反應(yīng)制取碳酸二甲酯的過程中,對用于制取碳酸二甲酯的反應(yīng)器的內(nèi)壁是否出現(xiàn)結(jié)垢層進行實時檢測,并在檢測到出現(xiàn)結(jié)垢層的情況下,構(gòu)建基于結(jié)垢層檢測的數(shù)學(xué)模型;

4、二、實時獲取反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層的結(jié)垢影響信息,并在獲取后進行分析,分別生成結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù);

5、生成結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù)的具體步驟如下:

6、實時獲取反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層的結(jié)垢影響信息,并在獲取后進行預(yù)處理;

7、提取經(jīng)過預(yù)處理的反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層的結(jié)垢影響信息中的結(jié)垢層特性信息和熱交換性能敏感度信息;

8、對提取的結(jié)垢層特性信息和熱交換性能敏感度信息進行分析,分別生成結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù);

9、三、對生成的結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù)構(gòu)建結(jié)垢影響評估模型,生成影響評估系數(shù),并在生成后進行分析,評估反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度;

10、四、根據(jù)對反應(yīng)器內(nèi)壁結(jié)垢層對熱交換效率的影響程度的評估結(jié)果,采取對應(yīng)的調(diào)整措施;

11、五、對實施調(diào)整措施后的反應(yīng)器熱交換效率進行實時監(jiān)控,持續(xù)獲取反應(yīng)器熱交換效率的變化數(shù)據(jù),并根據(jù)實時監(jiān)控結(jié)果動態(tài)調(diào)整評估模型和調(diào)整措施;

12、六、存儲和分析歷史監(jiān)測數(shù)據(jù),以評估調(diào)整效果并優(yōu)化模型參數(shù),持續(xù)優(yōu)化控制策略,提升熱交換效率。

13、優(yōu)選的,所述結(jié)垢影響系數(shù)的獲取邏輯如下:

14、提取經(jīng)過預(yù)處理的反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層的結(jié)垢影響信息中的結(jié)垢層特性信息,具體包括在一段時間內(nèi)不同時刻反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層的平均厚度、反應(yīng)器內(nèi)流體的平均溫度以及反應(yīng)器內(nèi)流體的平均粘度,并分別標定為dsm、tfm和nfm,dsm表示在一段時間內(nèi)m時刻反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層的平均厚度,tfm表示在一段時間內(nèi)m時刻反應(yīng)器內(nèi)流體的平均溫度,nfm表示在一段時間內(nèi)m時刻反應(yīng)器內(nèi)流體的平均粘度,m=1、2、3、…、g,g為正整數(shù);

15、計算結(jié)垢影響系數(shù),具體的計算公式如下:

16、,

17、式中,sic為結(jié)垢影響系數(shù)。

18、優(yōu)選的,所述熱交換效率敏感度指數(shù)的獲取邏輯如下:

19、提取經(jīng)過預(yù)處理的反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層的結(jié)垢影響信息中的熱交換性能敏感度信息,具體包括在一段時間內(nèi)不同時刻反應(yīng)器內(nèi)部傳遞的熱量值、反應(yīng)器內(nèi)壁與冷卻劑之間的溫差以及反應(yīng)器內(nèi)部的流體的熱導(dǎo)率,并分別標定為qfn、δtwn和kfn,qfn表示在一段時間內(nèi)n時刻反應(yīng)器內(nèi)部傳遞的熱量值,δtwn表示在一段時間內(nèi)n時刻反應(yīng)器內(nèi)壁與冷卻劑之間的溫差,kfn表示在一段時間內(nèi)n時刻反應(yīng)器內(nèi)部的流體的熱導(dǎo)率,n=1、2、3、…、k,k為正整數(shù);

20、計算熱交換效率敏感度指數(shù),具體的計算公式如下:

21、,

22、式中,hsec為熱交換效率敏感度指數(shù)。

23、優(yōu)選的,對生成的結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù)構(gòu)建結(jié)垢影響評估模型,生成影響評估系數(shù),具體包括以下步驟:

24、收集在過去一段時間內(nèi)生成的若干個結(jié)垢影響系數(shù)、熱交換效率敏感度指數(shù)以及對應(yīng)的影響評估系數(shù),并分別標定為sicx、hsecx和iacx,x表示在過去一段時間內(nèi)生成的若干個結(jié)垢影響系數(shù)、熱交換效率敏感度指數(shù)以及對應(yīng)的影響評估系數(shù)的編號,x=3、4、5、…、d,d為正整數(shù),并將收集的過去一段時間內(nèi)的數(shù)據(jù)形成歷史數(shù)據(jù)集;

25、選擇多元回歸模型作為結(jié)垢影響評估模型,并通過歷史數(shù)據(jù)集進行訓(xùn)練,確定回歸系數(shù)的取值,依據(jù)公式:

26、,

27、式中,β0、β1和β2為回歸系數(shù);

28、通過最小化預(yù)測值與實際值之間的誤差,優(yōu)化回歸系數(shù),最終確定回歸系數(shù)β0、β1和β2的取值;

29、使用最終確定的回歸系數(shù),對構(gòu)建的結(jié)垢影響評估模型,輸入實時生成的結(jié)垢影響系數(shù)sic和熱交換效率敏感度指數(shù)hsec,實時生成影響評估系數(shù)iac。

30、優(yōu)選的,將生成的影響評估系數(shù)iac與預(yù)先設(shè)定的影響評估系數(shù)閾值區(qū)間[iacmin,iacmax]進行比對,根據(jù)比對結(jié)果評估反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度,具體比對分析如下:

31、若iac<iacmin,反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度為低影響程度;

32、若iacmin≤iac≤iacmax,反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度為中等影響程度;

33、若iac>iacmax,反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度為高影響程度。

34、優(yōu)選的,根據(jù)對反應(yīng)器內(nèi)壁結(jié)垢層對熱交換效率的影響程度的評估結(jié)果,采取對應(yīng)的調(diào)整措施,具體為:

35、若評估結(jié)果為反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度為低影響程度,采取的調(diào)整措施為:維持現(xiàn)有操作條件,定期監(jiān)測反應(yīng)器內(nèi)壁結(jié)垢情況;

36、若評估結(jié)果為反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度為中等影響程度,采取的調(diào)整措施為:優(yōu)化操作參數(shù),增強冷卻系統(tǒng)的熱交換效率,降低結(jié)垢對熱交換的負面影響,并增加反應(yīng)器清洗周期;

37、若評估結(jié)果為反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度為高影響程度,采取的調(diào)整措施為:立即進行結(jié)垢清除作業(yè),包括對反應(yīng)器和熱交換器進行全面的清潔,并調(diào)整反應(yīng)器的操作條件,以恢復(fù)熱交換系統(tǒng)的工作效率,并對溫控系統(tǒng)進行升級。

38、優(yōu)選的,利用碳酸丙烯酯與甲醇制取碳酸二甲酯的控制系統(tǒng),包括結(jié)垢檢測模塊、結(jié)垢影響分析模塊、影響評估模型模塊、調(diào)整措施模塊、動態(tài)監(jiān)控與調(diào)整模塊以及數(shù)據(jù)存儲與優(yōu)化模塊;

39、結(jié)垢檢測模塊,在碳酸丙烯酯與甲醇反應(yīng)制取碳酸二甲酯的過程中,對用于制取碳酸二甲酯的反應(yīng)器的內(nèi)壁是否出現(xiàn)結(jié)垢層進行實時檢測,并在檢測到出現(xiàn)結(jié)垢層的情況下,構(gòu)建基于結(jié)垢層檢測的數(shù)學(xué)模型;

40、結(jié)垢影響分析模塊,實時獲取反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層的結(jié)垢影響信息,并在獲取后進行分析,分別生成結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù);

41、影響評估模型模塊,對生成的結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù)構(gòu)建結(jié)垢影響評估模型,生成影響評估系數(shù),并在生成后進行分析,評估反應(yīng)器內(nèi)壁出現(xiàn)的結(jié)垢層對反應(yīng)器熱交換效率的影響程度;

42、調(diào)整措施模塊,根據(jù)對反應(yīng)器內(nèi)壁結(jié)垢層對熱交換效率的影響程度的評估結(jié)果,采取對應(yīng)的調(diào)整措施;

43、動態(tài)監(jiān)控與調(diào)整模塊,對實施調(diào)整措施后的反應(yīng)器熱交換效率進行實時監(jiān)控,持續(xù)獲取反應(yīng)器熱交換效率的變化數(shù)據(jù),并根據(jù)實時監(jiān)控結(jié)果動態(tài)調(diào)整評估模型和調(diào)整措施;

44、數(shù)據(jù)存儲與優(yōu)化模塊,存儲和分析歷史監(jiān)測數(shù)據(jù),以評估調(diào)整效果并優(yōu)化模型參數(shù),持續(xù)優(yōu)化控制策略,提升熱交換效率。

45、在上述技術(shù)方案中,本發(fā)明的有益效果是:

46、1、本發(fā)明通過實時檢測反應(yīng)器內(nèi)壁的結(jié)垢情況,并基于結(jié)垢層檢測構(gòu)建數(shù)學(xué)模型,能夠?qū)崟r獲取結(jié)垢影響信息并進行分析。這一過程實現(xiàn)了對結(jié)垢層的動態(tài)監(jiān)控,不僅有效避免了溫度控制系統(tǒng)由于結(jié)垢引發(fā)的延遲反應(yīng),還能精準識別結(jié)垢對熱交換效率的潛在影響。與傳統(tǒng)控制系統(tǒng)依賴單一的溫度傳感器不同,本發(fā)明通過建立結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù)的數(shù)學(xué)模型,使系統(tǒng)可以實時評估結(jié)垢對熱交換效率的具體影響,從而提升了溫控系統(tǒng)的響應(yīng)速度和準確性。通過這一動態(tài)監(jiān)控和實時反饋機制,系統(tǒng)能夠在結(jié)垢初期即采取有效措施,避免因結(jié)垢積累而引起的熱交換效率下降及其帶來的生產(chǎn)波動,確保反應(yīng)過程的穩(wěn)定性和均勻性,進而提升了碳酸二甲酯的產(chǎn)量和質(zhì)量;

47、2、本發(fā)明中的結(jié)垢影響系數(shù)和熱交換效率敏感度指數(shù)被用于構(gòu)建結(jié)垢影響評估模型,生成的影響評估系數(shù)能夠與預(yù)設(shè)的閾值區(qū)間進行比對,實時評估結(jié)垢對熱交換效率的影響程度。該評估模型能夠精確判斷反應(yīng)器內(nèi)壁結(jié)垢的具體影響,并依據(jù)評估結(jié)果靈活調(diào)整操作參數(shù)。通過該機制,系統(tǒng)可根據(jù)實際情況采取不同的調(diào)整措施,比如優(yōu)化操作參數(shù)、增強冷卻系統(tǒng)效率或直接進行結(jié)垢清除作業(yè)。這一靈活的調(diào)整方式不僅能夠在結(jié)垢初期實現(xiàn)及時干預(yù),也能在結(jié)垢較嚴重時立即進行有效的清潔和優(yōu)化,從而保障了熱交換效率和反應(yīng)器的長期穩(wěn)定性。通過實時調(diào)整和優(yōu)化控制策略,整體系統(tǒng)的熱交換效率得以提升,減少了因結(jié)垢引發(fā)的潛在生產(chǎn)損失;

48、3、本發(fā)明通過存儲和分析歷史監(jiān)測數(shù)據(jù),能夠不斷評估調(diào)整措施的效果并優(yōu)化模型參數(shù)。這種歷史數(shù)據(jù)積累和分析功能,使得系統(tǒng)在長期運行中能夠不斷自我學(xué)習(xí)和優(yōu)化,不僅提高了結(jié)垢監(jiān)測的準確性,還能夠為未來可能出現(xiàn)的結(jié)垢問題提供精準預(yù)測。通過這種數(shù)據(jù)驅(qū)動的優(yōu)化機制,系統(tǒng)能夠適應(yīng)不同的生產(chǎn)條件,并根據(jù)歷史數(shù)據(jù)持續(xù)提升控制策略的智能化水平,進一步提升了熱交換效率與反應(yīng)器的操作穩(wěn)定性。此外,系統(tǒng)通過動態(tài)調(diào)整評估模型和調(diào)整措施,能夠根據(jù)反應(yīng)器的實時狀態(tài)作出最優(yōu)調(diào)整,避免了傳統(tǒng)系統(tǒng)因缺乏持續(xù)優(yōu)化和學(xué)習(xí)機制而導(dǎo)致的效率降低問題,顯著提升了整個反應(yīng)過程的生產(chǎn)效率與產(chǎn)品質(zhì)量。

- 還沒有人留言評論。精彩留言會獲得點贊!