一種同步帶抽送絲的繞絲機構及起底裝置的制作方法

本技術涉及針織橫機的起底裝置,具體涉及一種同步帶抽送絲的繞絲機構及起底裝置。

背景技術:

1、針織橫機的起底裝置主要包括穿線機構以及繞絲機構,其中繞絲機構在起底時送出鋼絲,使鋼絲穿過各起底線圈,牽引起底線圈實現起底編織;起底完成后,繞絲機構抽回鋼絲,使鋼絲從各起底線圈內退出。現有技術中的繞絲機構主要由送絲底板、繞絲盤和導絲輪構成,如公告號為cn220977313u的實用新型專利所公開的“一種繞絲裝置”所采用的結構,鋼絲纏繞于繞絲盤上,通過相對設置的導絲輪夾持住鋼絲從而實現鋼絲的抽送。此方案也是目前現有技術中繞絲機構普遍所采用的結構,但這種結構布局略顯復雜,且對導絲輪的安裝精度要求較高,制造成本難以降低,鋼絲因反復不斷被摩擦擠壓也影響其使用壽命。

2、為了降低制造成本,提高鋼絲的使用壽命,已有設計者采用皮帶壓合抽送絲方式來取代上述導絲輪夾持抽送絲的方案,如公告號為cn219490310u和公布號為cn115897041a的兩個專利中,都采用了皮帶壓合抽送絲的結構。但這兩個專利中,都存在以下共同缺陷:

3、(1)鋼絲通過纏繞方式收納在繞絲盤上,通過繞絲盤沿不同方向轉動完成抽絲和送絲,此過程下鋼絲經過反復的收放,極易發生變形產生彎曲,會增加鋼絲穿過針眼時的摩擦力,從而加快針眼和鋼絲的磨損,這對于鋼絲的壽命下降有顯著影響。

4、(2)上述專利中是由電機帶動繞絲盤轉動,由繞絲盤帶動皮帶同步移動,由于繞絲盤需要收納鋼絲,因此繞絲盤上需設置齒盤與電機上的齒輪嚙合,這就導致了在有限的安裝空間內,繞絲盤上的齒盤厚度需做的比較薄,由此會導致電機上的齒輪與繞絲盤上的齒盤接觸面積非常小,會降低齒輪的使用壽命。

5、(3)基于上述(1)和(2)中的結構,鋼絲是靠皮帶與繞絲盤的擠壓來實現抽絲和送絲,由于鋼絲是纏繞收納在繞絲盤上,那么鋼絲的末端是需要固定在繞絲盤上的,根據上述(2)中的傳動方式,在送絲瞬間,繞絲盤先轉動,然后皮帶再被繞絲盤帶著轉動,受到慣性的影響,啟動瞬間,繞絲盤與皮帶會產生相對位移,由于鋼絲末端是固定住的,所以鋼絲在此過程會受力。同時皮帶傳動阻力較大時,也會對鋼絲因繞絲盤與皮帶的不同步造成受力,因此,這種傳動結構的鋼絲容易在末端固定處發生斷裂。

6、(4)對于鋼絲是否抽絲完畢的監測,上述專利都是通過感應器來控制,即主要由螺旋槽、滑塊組件和感應器的配合來實現,這種監測機構需具備較高的感應精度,而高感應精度需要更小的配合間隙來保證,從而該結構設計從一定程度上增加了加工難度。

技術實現思路

1、本實用新型首先公開一種繞絲機構,也采用同步帶壓合方式實現抽送絲,但本實用新型所設計的結構,鋼絲并不需要收納在裝絲盤上,不會發生變形彎曲,并且傳動方式也更加合理,對于齒輪和鋼絲的使用壽命均有顯著的提高。

2、為了實現上述目的,本實用新型所采用的技術方案為:

3、一種同步帶抽送絲的繞絲機構,包括送絲底板、穿絲管、同步帶以及分別安裝于送絲底板上的裝絲盤、同步輪、張緊輪以及電機,電機的輸出軸末端安裝主動齒輪,同步帶首尾閉合并環繞在同步輪、張緊輪、主動齒輪以及裝絲盤的外周面上,鋼絲收納于穿絲管中,穿絲管的出絲端臨近裝絲盤設置,鋼絲從穿絲管的出絲端伸出并夾持于同步帶與裝絲盤之間,穿絲管的尾端設置檢測機構,鋼絲從穿絲管的尾端伸出與檢測機構觸碰則觸發抽絲完成的信號。

4、進一步,所述同步帶具有齒部,裝絲盤外周面上的兩側邊緣也設有齒部,同步帶與主動齒輪嚙合,同步帶與裝絲盤嚙合。

5、進一步,所述同步輪沿裝絲盤的外圓周設置多個,自裝絲盤上鋼絲的出絲端起始位置沿順時針方向,在裝絲盤的外圓周依次布設第一同步輪、張緊輪、主動齒輪、第二同步輪、第三同步輪和第四同步輪。

6、進一步,所述送絲底板上開設有調節長槽,送絲底板的背面設有固定塊和調節桿,固定塊固定在送絲底板上,固定塊上開設貫通孔,調節桿穿過貫通孔,調節桿的兩端分別設有限位塊,調節桿一端的限位塊與張緊輪的轉軸相連,張緊輪可沿調節長槽移動來調節張緊度。

7、進一步,所述檢測機構包括感應座和感應片,感應座上開設穿管孔,穿絲管的尾端插入穿管孔中,感應片固定在朝向穿管孔一側的感應座上,感應片與控制系統電信號連接。

8、進一步,所述感應片包括依次首尾相連的第一連接片、第二連接片和第三連接片,第二連接片和第三連接片均位于第一連接片的下部,第二連接片與第一連接片平行且貼合,第三連接片相對于第一連接片傾斜設置,第一連接片與第二連接片的貼合部開設固定孔;

9、所述感應座包括穿絲管固定部和感應片固定部,穿管孔開設在穿絲管固定部上,穿絲管固定部臨近感應片固定部一側的側壁上分別開設上卡槽和下卡槽,穿管孔介于上卡槽和下卡槽之間,穿絲管固定部與感應片固定部的相連段具有傾斜面;

10、感應片的第一連接片插入上卡槽內,第三連接片貼合傾斜面并插入下卡槽內,第一連接片與第二連接片的貼合部固定在感應片固定部上。

11、進一步,所述穿絲管固定部上開設讓位槽,讓位槽分別與上卡槽及穿管孔貫通。

12、進一步,所述送絲底板上還設有管固定座,管固定座的頂面沿送絲方向開設嵌入槽,嵌入槽中設有導絲管,鋼絲的出絲端伸入導絲管中。

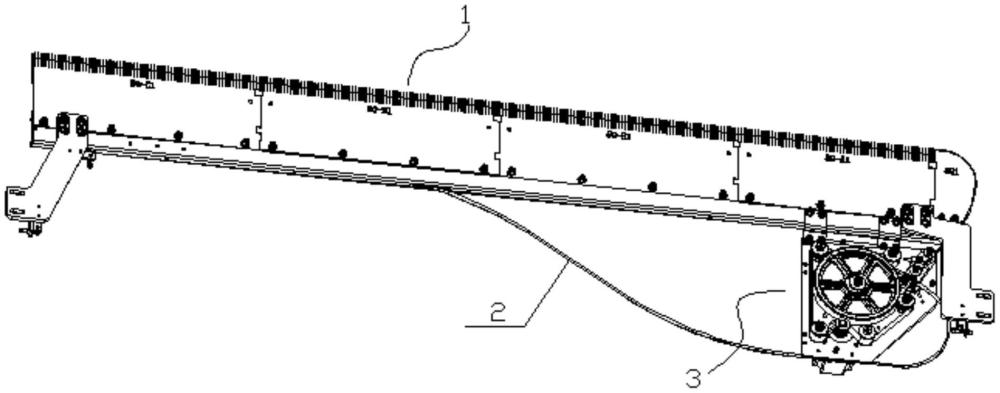

13、本實用新型還公開一種起底裝置,包括穿線板以及上述繞絲機構,穿線板的一側設置引線板,繞絲機構安裝于穿線板上且臨近引線板一側,檢測機構安裝在穿線板的背面且遠離引線板一端。

14、進一步,所述送絲底板的背面設有管扣座,穿絲管穿過管扣座并通過管扣座與送絲底板固定。

15、本實用新型所設計的繞絲機構,其傳動方式以及檢測鋼絲是否完成抽絲的結構均與現有技術不同,本實用新型中的裝絲盤只起到抽送鋼絲的作用,而現有技術中的裝絲盤還同時起到收納鋼絲的作用,本實用新型中的鋼絲通過裝絲盤與同步帶夾持后穿入自然彎曲的穿絲管內存放,鋼絲始終處于一個相對自然的狀態,令鋼絲不易變形彎曲,使用壽命會顯著增加,并且本實用新型中的鋼絲末端不進行固定,也不會發生因受力造成鋼絲固定端斷裂問題。

16、本實用新型中的繞絲機構,是由電機上的主動齒輪帶動同步帶轉動,由同步帶帶動裝絲盤轉動,使得主動齒輪與同步帶的接觸面變大,可以顯著延長齒輪的使用壽命。

17、本實用新型中的檢測機構是通過穿絲管、感應座和感應片的配合來實現,不需要采用磁性感應器,相比于現有技術中的檢測機構,結構更加簡單,拆裝都十分便利,有利于制造成本的降低。

技術特征:

1.一種同步帶抽送絲的繞絲機構,其特征在于:包括送絲底板、穿絲管、同步帶以及分別安裝于送絲底板上的裝絲盤、同步輪、張緊輪以及電機,電機的輸出軸末端安裝主動齒輪,同步帶首尾閉合并環繞在同步輪、張緊輪、主動齒輪以及裝絲盤的外周面上,鋼絲收納于穿絲管中,穿絲管的出絲端臨近裝絲盤設置,鋼絲從穿絲管的出絲端伸出并夾持于同步帶與裝絲盤之間,穿絲管的尾端設置檢測機構,鋼絲從穿絲管的尾端伸出與檢測機構觸碰則觸發抽絲完成的信號。

2.根據權利要求1所述的一種同步帶抽送絲的繞絲機構,其特征在于:所述同步帶具有齒部,裝絲盤外周面上的兩側邊緣也設有齒部,同步帶與主動齒輪嚙合,同步帶與裝絲盤嚙合。

3.根據權利要求1所述的一種同步帶抽送絲的繞絲機構,其特征在于:所述同步輪沿裝絲盤的外圓周設置多個,自裝絲盤上鋼絲的出絲端起始位置沿順時針方向,在裝絲盤的外圓周依次布設第一同步輪、張緊輪、主動齒輪、第二同步輪、第三同步輪和第四同步輪。

4.根據權利要求1所述的一種同步帶抽送絲的繞絲機構,其特征在于:所述送絲底板上開設有調節長槽,送絲底板的背面設有固定塊和調節桿,固定塊固定在送絲底板上,固定塊上開設貫通孔,調節桿穿過貫通孔,調節桿的兩端分別設有限位塊,調節桿一端的限位塊與張緊輪的轉軸相連,張緊輪可沿調節長槽移動來調節張緊度。

5.根據權利要求1所述的一種同步帶抽送絲的繞絲機構,其特征在于:所述檢測機構包括感應座和感應片,感應座上開設穿管孔,穿絲管的尾端插入穿管孔中,感應片固定在朝向穿管孔一側的感應座上,感應片與控制系統電信號連接。

6.根據權利要求5所述的一種同步帶抽送絲的繞絲機構,其特征在于:所述感應片包括依次首尾相連的第一連接片、第二連接片和第三連接片,第二連接片和第三連接片均位于第一連接片的下部,第二連接片與第一連接片平行且貼合,第三連接片相對于第一連接片傾斜設置,第一連接片與第二連接片的貼合部開設固定孔;

7.根據權利要求6所述的一種同步帶抽送絲的繞絲機構,其特征在于:所述穿絲管固定部上開設讓位槽,讓位槽分別與上卡槽及穿管孔貫通。

8.根據權利要求1所述的一種同步帶抽送絲的繞絲機構,其特征在于:所述送絲底板上還設有管固定座,管固定座的頂面沿送絲方向開設嵌入槽,嵌入槽中設有導絲管,鋼絲的出絲端伸入導絲管中。

9.一種起底裝置,其特征在于:包括穿線板以及如權利要求1-8任一項所述的繞絲機構,穿線板的一側設置引線板,繞絲機構安裝于穿線板上且臨近引線板一側,檢測機構安裝在穿線板的背面且遠離引線板一端。

10.根據權利要求9所述的起底裝置,其特征在于:所述送絲底板的背面設有管扣座,穿絲管穿過管扣座并通過管扣座與送絲底板固定。

技術總結

本技術涉及一種同步帶抽送絲的繞絲機構及起底裝置,包括穿線板、繞絲機構以及檢測機構,在繞絲機構的送絲底板上設置裝絲盤、同步輪和同步帶,將鋼絲穿設于穿絲管中,穿絲管的一端臨近裝絲盤固定,穿絲管另一端設置檢測機構,通過電機上的主動齒輪帶動同步帶轉動,由同步帶帶動裝絲盤轉動,鋼絲夾持在裝絲盤外圓周壁與同步帶之間,鋼絲的出絲端穿過導絲管進行送絲,鋼絲的尾端一旦伸出穿絲管并觸碰到檢測機構的感應片后,控制系統即可獲知完成鋼絲的抽絲。本技術所設計的方案,有利于提高鋼絲和齒輪的使用壽命,簡化檢測機構的結構設計,有利于制造成本的大幅度降低。

技術研發人員:景鳳亮,周斌

受保護的技術使用者:紹興杰泰機電有限公司

技術研發日:20240705

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!