一種用于現澆梁側模縱向滑移的裝置及使用方法與流程

本發明涉及現澆梁施工,具體涉及一種用于現澆梁側模縱向滑移的裝置及使用方法。

背景技術:

1、在橋梁建設過程中,往往通過大型機械設備吊運轉移現澆梁側模,其過程為:一套現澆梁模板則需要兩臺吊車拆裝側模,其中一臺吊車用于拆卸側模,另一臺吊車用于轉運側模,準備工作完成后,再進行側模的拼裝,上述方式方法占用資源較多,施工周期較長,成本相對較多。大型特種設備的運轉頻率較高,安全風險隱患相比就會有所升高。而征地范圍較小的位置空間較小,無法通過大型機械設備吊運轉移側模,因此,亟需對現澆梁側模的轉移方式進行改進,以提高工作效率的同時節省設備占地面積。

技術實現思路

1、本發明所要解決的問題是對現澆梁側模的轉移方式進行改進,以提高工作效率的同時節省設備占地面積。

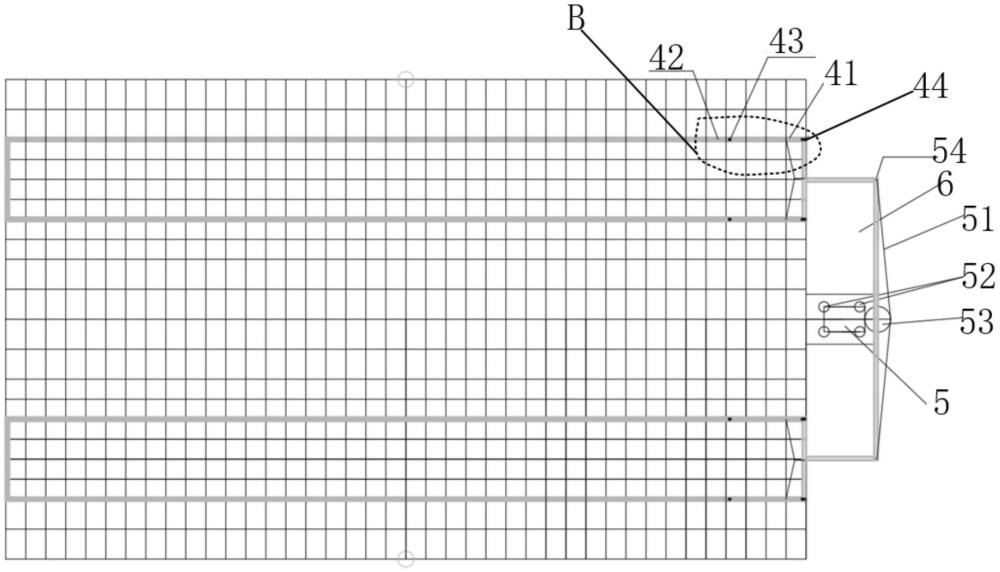

2、針對現有技術的不足,本發明解決其技術問題所采用的技術方案是:一種用于現澆梁側模縱向滑移的裝置,包括箱梁兩側的側模,兩側的側模均有側模斜撐支撐,側模斜撐位于施工籠架上,側模斜撐與施工籠架之間設有行走單元,行走單元包括軌道底座框架、角鋼軌道、槽型滾輪和限位擋塊,角鋼軌道位于軌道底座框架內,軌道底座框架平行于施工籠架長度方向設置在施工籠架內,槽型滾輪位于側模斜撐底部且在角鋼軌道滑動連接,角鋼軌道端部設有限位擋塊;兩側的側模斜撐均與自鎖卷揚機的輸出端連接并沿著角鋼軌道移動。

3、優選的,自鎖卷揚機通過鋼絲繩連接箱梁兩側的側模斜撐,鋼絲繩上設有水平導輪。

4、優選的,自鎖卷揚機與鋼絲繩之間設有卷揚機絞盤。

5、優選的,自鎖卷揚機通過墩頂預埋件固定在墩頂上。

6、優選的,箱梁兩側的側模斜撐下均設有兩組平行設置的行走單元。

7、一種用于現澆梁側模縱向滑移的裝置的使用方法,包括如下步驟,

8、步驟一、對已完成澆筑梁體進行松模,使兩側的側模脫離混凝土10cm距離,脫離后準備安裝側模縱向滑移的裝置;

9、步驟二、將軌道底座框架安裝在施工籠架上,角鋼軌道鋪設在軌道底座框架內,槽型滾輪安裝在側模斜撐底部且位于角鋼軌道內;自鎖卷揚機固定在墩頂上并安裝卷揚機絞盤、水平導輪以及鋼絲繩,鋼絲繩連接側模斜撐;

10、步驟三、將箱梁兩側的側模轉移到下一個澆筑工位時,旋轉卷揚機絞盤,卷揚機絞盤纏繞鋼絲繩牽拉側模斜撐向下一個澆筑工位移動,移動到位后自鎖卷揚機停止運行;

11、步驟四、利用卷揚機絞盤配合人工調整兩側的側模斜撐的精確位置,調整完成后進行固定,準備澆筑混凝土。

12、本發明的有益效果如下:

13、1、側模可以在現澆梁上自由滑動,通過人工或者卷揚機的拉移做到微調側模;

14、2、可以節省大型吊車設備的使用,避免反復的拆裝、吊運、轉運;

15、3、避免橋梁側模上下吊裝帶來的安全風險隱患,通過改變橋梁外側側模的轉運方式,節省大型機械設備配合作業,從而達到降低成本、減少安全風險隱患;尤其是在工期比較緊張的橋梁施工中,本方案可以有效的緩解現場的施工壓力,加快工期進度,減少施工占地面積。

技術特征:

1.一種用于現澆梁側模縱向滑移的裝置,其特征在于:包括箱梁兩側的側模(1),兩側的側模(1)均有側模斜撐(2)支撐,側模斜撐(2)位于施工籠架(3)上,側模斜撐(2)與施工籠架(3)之間設有行走單元(4),行走單元(4)包括軌道底座框架(41)、角鋼軌道(42)、槽型滾輪(43)和限位擋塊(44),角鋼軌道(42)位于軌道底座框架(41)內,軌道底座框架(41)平行于施工籠架(3)長度方向設置在施工籠架(3)內,槽型滾輪(43)位于側模斜撐(2)底部且在角鋼軌道(42)滑動連接,角鋼軌道(42)端部設有限位擋塊(44);兩側的側模斜撐(2)均與自鎖卷揚機(5)的輸出端連接并沿著角鋼軌道(42)移動。

2.如權利要求1所述的用于現澆梁側模縱向滑移的裝置,其特征在于:自鎖卷揚機(5)通過鋼絲繩(51)連接箱梁兩側兩側的側模斜撐(2),鋼絲繩(51)上設有水平導輪(54)。

3.如權利要求2所述的用于現澆梁側模縱向滑移的裝置,其特征在于:自鎖卷揚機(5)與鋼絲繩(51)之間設有卷揚機絞盤(53)。

4.如權利要求3所述的用于現澆梁側模縱向滑移的裝置,其特征在于:自鎖卷揚機(5)通過墩頂預埋件(52)固定在墩頂(6)上。

5.如權利要求1所述的用于現澆梁側模縱向滑移的裝置,其特征在于:箱梁兩側的側模斜撐(2)下均設有兩組平行設置的行走單元(4)。

6.一種用于現澆梁側模縱向滑移的裝置的使用方法,其特征在于:包括如下步驟,

技術總結

本發明涉及現澆梁施工技術領域,具體涉及一種用于現澆梁側模縱向滑移的裝置及使用方法。包括箱梁兩側的側模,兩側的側模均有側模斜撐支撐,側模斜撐位于施工籠架上,側模斜撐與施工籠架之間設有行走單元,行走單元包括軌道底座框架、角鋼軌道、槽型滾輪和限位擋塊,角鋼軌道位于軌道底座框架內,軌道底座框架平行于施工籠架長度方向設置在施工籠架內,槽型滾輪位于側模斜撐底部且在角鋼軌道滑動連接,角鋼軌道端部設有限位擋塊;兩側的側模斜撐均與自鎖卷揚機的輸出端連接并沿著角鋼軌道移動。本發明裝置通過改變橋梁外側側模的轉運方式,節省大型機械設備配合作業,可以有效的緩解現場的施工壓力,加快工期進度,減少施工占地面積。

技術研發人員:賽奎雨,周燁,陶琦,關喜彬,彭磊磊,吳寶丹,劉超,趙鵬展,佟樓生

受保護的技術使用者:中鐵十九局集團第六工程有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!