一種自動(dòng)壓裝裝置及自動(dòng)壓裝方法與流程

本技術(shù)涉及機(jī)械,尤其涉及一種自動(dòng)壓裝裝置及自動(dòng)壓裝方法。

背景技術(shù):

1、壓裝是將一個(gè)工件裝配在另一個(gè)工件上,使兩個(gè)工件之間間隙配合、過度配合和過盈配合的工藝。

2、當(dāng)前通常采用自動(dòng)化設(shè)備對工件進(jìn)行壓裝,然而,發(fā)明人發(fā)現(xiàn),當(dāng)前的自動(dòng)化設(shè)備只能對指定型號的工件進(jìn)行壓裝,導(dǎo)致壓裝操作的適用范圍狹窄。

技術(shù)實(shí)現(xiàn)思路

1、本技術(shù)提供一種自動(dòng)壓裝裝置及自動(dòng)壓裝方法,用以解決當(dāng)前的自動(dòng)化設(shè)備只能對指定型號的工件進(jìn)行壓裝,導(dǎo)致壓裝操作的適用范圍狹窄的問題。

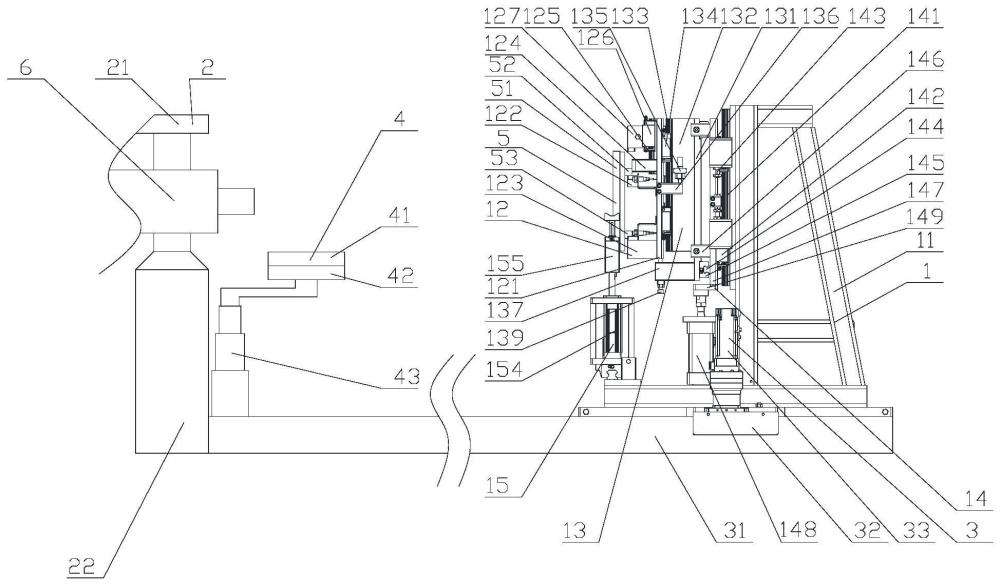

2、第一方面,本技術(shù)提供一種自動(dòng)壓裝裝置,包括:第一壓裝部、第二壓裝部、移動(dòng)部和檢測部;

3、所述第一壓裝部用于夾緊第一工件,所述第一壓裝部還用于在水平方向和豎直方向上調(diào)整所述第一工件的位置;

4、所述第二壓裝部用于夾緊第二工件;

5、所述檢測部用于檢測所述第一工件與所述第二工件之間的在水平方向上的工件距離;所述檢測部還用于檢測所述第一工件與所述第二工件的相對位置;

6、所述移動(dòng)部與所述第一壓裝部連接,所述移動(dòng)部用于根據(jù)所述在水平方向上的工件距離控制所述第一壓裝部朝向所述第二壓裝部移動(dòng),使所述第一工件與所述第二工件接觸;

7、所述移動(dòng)部還用于將所述第一工件壓裝在所述第二工件上。

8、上述方案中,所述第一壓裝部包括:支撐架、夾緊機(jī)構(gòu)、浮動(dòng)機(jī)構(gòu)和定位機(jī)構(gòu);

9、所述夾緊機(jī)構(gòu)用于夾緊所述第一工件;

10、所述浮動(dòng)機(jī)構(gòu)與所述夾緊機(jī)構(gòu)連接,所述浮動(dòng)機(jī)構(gòu)用于在豎直方向上調(diào)整所述夾緊機(jī)構(gòu)的位置;

11、所述定位機(jī)構(gòu)與所述浮動(dòng)機(jī)構(gòu)連接,所述定位機(jī)構(gòu)固定在所述支撐架上,所述定位機(jī)構(gòu)用于在水平方向和豎直方向上調(diào)整所述夾緊機(jī)構(gòu)的位置。

12、上述方案中,所述第一工件包括第一主體、上凸塊和下凸塊,所述上凸塊和所述下凸塊分別固定在所述第一主體一側(cè)的側(cè)面上;

13、所述夾緊機(jī)構(gòu)包括:夾緊板、上定位塊、下定位塊、支撐塊、夾緊軌道、夾緊滑塊、夾緊塊、連接板和夾緊氣缸;

14、所述上定位塊固定在所述夾緊板一側(cè)的表面上,所述上凸塊的下側(cè)面與所述上定位塊的上表面接觸,所述上定位塊用于支撐所述上凸塊;

15、所述下定位塊固定在所述夾緊板具有所述上定位塊一側(cè)的表面上,所述下定位塊位于所述上定位塊的下方,所述下凸塊的下側(cè)面與所述下定位塊的下表面接觸,所述下定位塊用于支撐所述下凸塊;

16、所述支撐塊固定在所述夾緊板具有所述上定位塊一側(cè)的表面上,所述支撐塊與所述上凸塊或所述下凸塊遠(yuǎn)離所述第一主體的一側(cè)側(cè)面接觸,所述支撐塊用于支撐所述上凸塊或所述下凸塊;若干個(gè)所述支撐塊布置在所述夾緊板上,若干個(gè)所述支撐塊用于支撐所述上凸塊和所述下凸塊;

17、所述夾緊軌道固定在所述夾緊板具有所述上定位塊一側(cè)的表面上,所述夾緊滑塊與所述夾緊軌道滑動(dòng)連接,所述夾緊塊固定在所述夾緊滑塊上,所述夾緊塊用于與所述上凸塊的上側(cè)面接觸,并與所述上定位塊相互配合夾緊所述上凸塊;

18、所述連接板的一端與所述夾緊塊連接,所述夾緊氣缸與所述連接板的另一端連接,所述夾緊氣缸用于控制所述夾緊塊朝向所述上凸塊移動(dòng),所述夾緊氣缸還用于控制所述夾緊塊遠(yuǎn)離所述上凸塊移動(dòng)。

19、上述方案中,所述浮動(dòng)機(jī)構(gòu)包括:浮動(dòng)板、浮動(dòng)支座、浮動(dòng)軌道、浮動(dòng)滑塊、浮動(dòng)絲桿、浮動(dòng)移動(dòng)塊、浮動(dòng)安裝座、浮動(dòng)彈簧、浮動(dòng)銷;

20、所述浮動(dòng)支座的一側(cè)與所述浮動(dòng)板一側(cè)的表面連接,所述浮動(dòng)軌道固定在所述浮動(dòng)支座遠(yuǎn)離所述浮動(dòng)板的一側(cè)上;

21、所述浮動(dòng)滑塊可移動(dòng)的連接在所述浮動(dòng)軌道上,所述浮動(dòng)滑塊與所述夾緊機(jī)構(gòu)的夾緊板連接,其中,所述浮動(dòng)滑塊與所述夾緊板遠(yuǎn)離所述夾緊機(jī)構(gòu)的上定位塊的一側(cè)表面連接;

22、所述浮動(dòng)絲桿固定在所述浮動(dòng)掛板上,所述浮動(dòng)絲桿與所述浮動(dòng)移動(dòng)塊連接,所述浮動(dòng)移動(dòng)塊還與所述夾緊機(jī)構(gòu)的夾緊板連接,所述浮動(dòng)絲桿通過所述浮動(dòng)移動(dòng)塊控制所述夾緊機(jī)構(gòu)沿所述浮動(dòng)軌道,在豎直方向上移動(dòng)。

23、所述浮動(dòng)安裝座固定在所述浮動(dòng)板朝向所述浮動(dòng)支座一側(cè)的表面上,所述浮動(dòng)安裝座具有連通所述浮動(dòng)安裝座上表面和下表面的浮動(dòng)通孔,所述浮動(dòng)彈簧設(shè)置在所述浮動(dòng)通孔內(nèi),所述浮動(dòng)銷的一端穿過所述浮動(dòng)彈簧,并與所述夾緊機(jī)構(gòu)的夾緊板的底部側(cè)邊接觸,所述浮動(dòng)銷和所述浮動(dòng)彈簧相互固定,所述浮動(dòng)彈簧用于阻止所述浮動(dòng)銷沿豎直方向移動(dòng)。

24、上述方案中,所述定位機(jī)構(gòu)包括:豎直定位軌道、豎直滑塊、豎直絲桿、水平定位軌道、水平滑塊、水平絲桿和定位板;

25、所述豎直定位軌道固定在所述支撐架上,所述豎直滑塊與所述豎直定位軌道滑動(dòng)連接;

26、所述豎直滑塊與所述定位板的一側(cè)表面連接,所述豎直絲桿固定在所述支撐架上,所述豎直絲桿與所述定位板連接,所述豎直絲桿用于控制所述定位板和所述豎直滑塊,在所述豎直定位軌道上沿豎直方向移動(dòng);

27、所述水平定位軌道固定在所述定位板遠(yuǎn)離所述豎直滑塊的一側(cè)表面上,所述水平滑塊與所述水平定位軌道滑動(dòng)連接,所述水平滑塊還與所述浮動(dòng)機(jī)構(gòu)連接;

28、所述水平絲桿固定在所述定位板上,所述水平絲桿與所述浮動(dòng)機(jī)構(gòu)連接,所述水平絲桿用于控制所述浮動(dòng)機(jī)構(gòu)和所述水平滑塊,在所述水平定位軌道上沿水平方向移動(dòng)。

29、上述方案中,所述第二壓裝部包括:第二壓緊塊和第二支撐塊;

30、所述第二工件放置在所述第二支撐塊上,所述第二壓緊塊與所述第二工件的上表面接觸,并與所述第二支撐塊相互配合,將所述第二工件固定在所述第二壓裝部上。

31、上述方案中,所述第一壓裝部還包括:輔助機(jī)構(gòu),所述輔助機(jī)構(gòu)位于夾緊機(jī)構(gòu)朝向所述第二壓裝部的一側(cè),所述輔助機(jī)構(gòu)與所述支撐架連接,所述輔助機(jī)構(gòu)用于與所述第二壓裝部的第二工件的側(cè)面接觸,以支撐所述第二工件;

32、所述輔助機(jī)構(gòu)包括:輔助軌道、輔助滑塊、輔助移動(dòng)氣缸、輔助支撐氣缸和輔助支撐塊;

33、所述輔助軌道固定在所述支撐架上,所述輔助滑塊與所述輔助軌道可移動(dòng)的連接;

34、所述輔助支撐氣缸固定在所述輔助滑塊上,所述輔助支撐塊與所述輔助支撐氣缸的氣缸桿連接,所述輔助支撐塊用于與所述第二工件的側(cè)面接觸,以支撐所述第二工件;

35、所述輔助移動(dòng)氣缸固定在所述支撐架上,所述輔助移動(dòng)氣缸與所述輔助支撐氣缸連接,所述輔助移動(dòng)氣缸用于控制所述輔助支撐氣缸和所述輔助滑塊,在所述輔助軌道上沿水平方向移動(dòng)。

36、上述方案中,所述移動(dòng)部包括:移動(dòng)軌道、移動(dòng)滑塊、移動(dòng)電機(jī)和移動(dòng)齒條;

37、所述移動(dòng)軌道的一端朝向所述第二壓裝部,所述移動(dòng)滑塊可移動(dòng)的連接在所述移動(dòng)軌道上,所述第一壓裝部的支撐架固定在所述移動(dòng)滑塊上;

38、所述移動(dòng)齒條連接在所述移動(dòng)軌道上,所述移動(dòng)電機(jī)固定在所述支撐架上,所述移動(dòng)電機(jī)的電機(jī)軸的齒輪與所述移動(dòng)齒條嚙合,所述移動(dòng)電機(jī)用于使所述第一壓裝部在所述移動(dòng)軌道上朝向所述第二壓裝部移動(dòng),及遠(yuǎn)離所述第二壓裝部移動(dòng)。

39、上述方案中,所述檢測部包括:測距儀、對中儀和升降架;

40、所述測距儀固定在所述升降架上,所述測距儀用于檢測所述第一工件與所述第二工件之間的在水平方向上的工件距離;

41、所述對中儀固定在所述升降架上,所述對中儀用于檢測所述第一工件與所述第二工件的相對位置;

42、所述升降架用于調(diào)整所述對中儀和所述升降儀在豎直方向上的位置。

43、第二方面,本技術(shù)提供一種自動(dòng)壓裝方法,運(yùn)行在控制器中,所述控制器與權(quán)利要求1-9中任一所述的自動(dòng)壓裝裝置的第一壓裝部、第二壓裝部、移動(dòng)部和檢測部連接;

44、所述自動(dòng)壓裝方法包括:

45、接收第一工件信息和第二工件信息,所述第一工件信息記載了第一工件的型號,所述第二工件信息記載了第二工件的型號;

46、若確定所述第一工件信息中的型號和所述第二工件信息中的型號一致,則控制第一壓裝部的夾緊機(jī)構(gòu)夾取第一工件,并控制第二壓裝部的,并將第二工件放置在第二壓裝部的第二支撐塊上,以及控制所述第二壓裝部的第二壓緊塊壓緊所述第二支撐塊上的第二工件;

47、控制檢測部檢測所述第一工件與所述第二工件的相對位置;其中,所述相對位置表征了第一工件的軸線和第二工件的軸線在水平方向上和豎直方向上的距離;

48、若確定所述的相對位置不處于預(yù)制的公差區(qū)間內(nèi),則控制所述第一壓裝部在水平方向上和/或豎直方向上調(diào)整所述第一工件,使所述相對位置處于所述公差區(qū)間內(nèi);

49、若確定所述的相對位置處于預(yù)制的公差區(qū)間內(nèi),則控制所述檢測部檢測所述第一工件與所述第二工件之間的在水平方向上的工件距離;

50、控制所述移動(dòng)部根據(jù)所述工件距離移動(dòng)所述第一壓裝部,使所述第一工件與所述第二工件接觸;

51、控制所述移動(dòng)部移動(dòng)壓裝距離,使所述第一壓裝部將所述第一工件壓裝在所述第二工件上。

52、本技術(shù)提供的一種自動(dòng)壓裝裝置及自動(dòng)壓裝方法,通過第一壓裝部夾取第一工件,通過第二壓裝部夾取第二工件,控制檢測部檢測所述第一工件與所述第二工件的相對位置;其中,所述相對位置表征了第一工件的軸線和第二工件的軸線在水平方向上和豎直方向上的距離。

53、若確定所述的相對位置不處于預(yù)制的公差區(qū)間內(nèi),則控制所述第一壓裝部在水平方向上和/或豎直方向上調(diào)整所述第一工件,使所述相對位置處于所述公差區(qū)間內(nèi)。

54、若確定所述的相對位置處于預(yù)制的公差區(qū)間內(nèi),則控制所述檢測部檢測所述第一工件與所述第二工件之間的在水平方向上的工件距離。

55、控制所述移動(dòng)部根據(jù)所述工件距離移動(dòng)所述第一壓裝部,使所述第一工件與所述第二工件接觸;控制所述移動(dòng)部移動(dòng)壓裝距離,使所述第一壓裝部將所述第一工件壓裝在所述第二工件上,進(jìn)而實(shí)現(xiàn)了第一工件和第二工件的自動(dòng)壓裝的技術(shù)效果,提高了工件的壓裝效率。

56、同時(shí),還可通過第一壓裝部在水平方向和豎直方向上調(diào)整所述第一工件的位置,并通過檢測部對第一工件和第二工件的相對位置進(jìn)行檢測,在確保第一工件和第二工件對齊后,對第一工件和第二工件進(jìn)行壓裝,實(shí)現(xiàn)了對不同型號的第一工件和第二工件的壓裝,擴(kuò)大了工件壓裝的適用范圍。

- 還沒有人留言評論。精彩留言會(huì)獲得點(diǎn)贊!