一種彈簧的焊接方法與流程

本發明屬于金屬焊接,具體涉及一種彈簧的焊接方法。

背景技術:

1、激光焊接是利用高能激光束進行的一種高效精密焊接方法。由于其獨特的優點,已成功應用于微、小型零件的精密焊接中。

2、彈簧與彈簧連接過程中,當彈簧絲徑很細的時候,彈簧絲很容易在激光焊接過程中被熔斷,即使沒有發生熔斷,彈簧絲由于受損其焊點中心能夠承受的拉力值也會大幅度降低,在受到拉伸載荷時,很容易發生斷裂。彈簧絲徑的縮小和焊接難度是成幾何倍增加的情況。同樣的薄壁管的焊接,微彈簧和管材,粗絲徑彈簧和小絲徑彈簧之間的焊接也會遇到相同的問題。

技術實現思路

1、本公開的目的在于提供一種彈簧的焊接方法,其可解決至少部分上述技術問題。

2、本公開實施例的第一個方面提供了一種彈簧的焊接方法,用于將所述彈簧與呈管狀或圓柱狀的物件焊接;所述焊接方法包括:

3、將所述彈簧用于焊接的焊接段嵌入至所述物件的容納空間中,所述容納空間呈與所述彈簧適配的螺旋狀;

4、將所述焊接段與所述物件通過激光焊接固定,其中,所述激光焊接的焊點中心靠近所述物件或者位于所述物件上。

5、本公開實施例所達到的主要技術效果是:通過將彈簧焊接段嵌入物件的螺旋狀容納空間,可以實現彈簧與物件的緊密配合,從而提高焊接的穩定性和強度;同時,焊點中心靠近或位于物件上,可以確保焊接區域的應力分布更加均勻,減少焊接過程中可能出現的應力集中現象,從而提高焊接接頭的強度和整體結構的穩定性,并減少對彈簧的熱損傷,保持彈簧的完整性和機械性能。

6、可選的,所述焊接段與所述物件之間具有縫隙,所述縫隙與所述容納空間重疊,所述激光焊接的焊點中心位于所述縫隙的中間位置或者位于所述縫隙偏向于所述物件的區域。

7、本公開實施例所達到的主要技術效果是:焊接段與物件之間留有縫隙,焊點中心位于縫隙中間或偏向物件區域,這樣可以確保焊接過程中熱量分布均勻,減少對彈簧的局部過熱,避免彈簧絲熔斷,提高焊接質量。

8、可選的,所述焊接段包括多個依次相連并間隔分布的彈簧螺旋,在所述彈簧的軸向并指向所述物件的方向上,所述彈簧螺旋兩側依次具有第一側和第二側,其中,至少所述第二側與所述物件焊接固定。

9、本公開實施例所達到的主要技術效果是:焊接段設計為多個彈簧螺旋,至少第二側與物件焊接固定,這樣的設計可以分散焊接過程中的應力,減少單個焊接點的負擔,提高整體連接的穩定性和強度。

10、可選的,所述第二側與所述物件焊接固定,且所述第一側不與所述物件焊接固定。

11、可選的,所述物件作為容納空間的間隙/凹槽,在軸向由開口并指向物件方向上,包括起始段、中段和末段;

12、所述末段的焊點中心位于所述彈簧與焊接物件縫隙的中間位置,所述起始段的焊點中心位于所述縫隙偏向所述物件的區域。

13、所述末段在第二側焊接,所述起始段在第一側焊接,所述中段不焊接。

14、本公開實施例所達到的主要技術效果是:末段在第二側焊接,起始段在第一側焊接,中段不焊接,這樣的設計允許彈簧在一側保持一定的自由度,從而在受到外力時能夠吸收沖擊,提高連接處的抗沖擊性。

15、可選的,所述第二側與所述物件焊接固定,且所述第一側也與所述物件焊接固定。

16、本公開實施例所達到的主要技術效果是:第一側和第二側都與物件焊接固定,這種設計提供了全方位的固定,適用于需要高穩定性和高強度連接的應用場景,確保連接的可靠性。

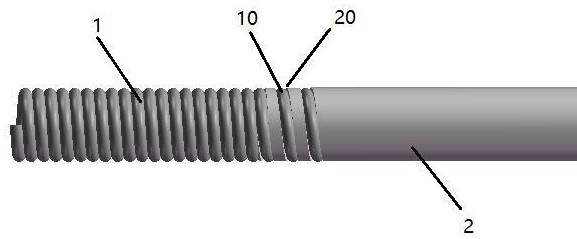

17、可選的,所述物件包括筒體;所述容納空間包括設置在所述筒體外表面的凹槽,所述凹槽呈螺旋狀且為開口,所述凹槽的開口端位于所述筒體靠近所述彈簧的一端。

18、本公開實施例所達到的主要技術效果是:在筒體外表面設置螺旋狀凹槽,可以使焊接段嵌入凹槽中,實現筒體與彈簧的緊密配合,提高焊接的精確性和連接的可靠性。

19、可選的,所述物件包括軸體;所述容納空間包括設置在所述軸體外表面的凹槽,所述凹槽呈螺旋狀且一端為開口,所述凹槽的開口端位于所述軸體靠近所述彈簧的一端。

20、本公開實施例所達到的主要技術效果是:通過在軸體外表面設置螺旋狀凹槽,可以實現軸體與彈簧的緊密配合和焊接,提高連接的穩定性和可靠性。

21、可選的,沿所述凹槽的開口端指向另一端的方向,所述凹槽的寬度逐漸趨于彈簧絲徑。

22、本公開實施例所達到的主要技術效果是:凹槽寬度逐漸趨于彈簧絲徑的設計使得焊接段能夠更緊密地嵌入凹槽中,增強了焊接的穩定性和連接的強度,同時減少焊接過程中的間隙,提高焊接質量。

23、可選的,所述物件包括多個依次相連并間隔分布的彈簧螺旋環;所述容納空間包括所述多個彈簧螺旋環之間的間隙和/或絲狀螺旋緊貼形成的凹入部分。

24、本公開實施例所達到的主要技術效果是:利用彈簧螺旋環之間的間隙和/或絲狀螺旋緊貼形成的凹入部分作為容納空間,實現不同種類/尺寸彈簧之間的緊密配合和焊接,提高連接的強度和穩定性。

25、可選的,在所述彈簧的焊接過程中,將連桿穿入所述彈簧和/或所述物件內,其中,所述連桿的直徑等于所述彈簧的內徑和所述物件的內徑中較小的一個。

26、本公開實施例所達到的主要技術效果是:在焊接過程中,將連桿穿入彈簧和物件內,可以確保焊接過程中彈簧和物件的同軸性,提高焊接的精確性和穩定性。連桿的直徑選擇為彈簧內徑和物件內徑中較小的一個,以確保能夠順利穿過并固定,減少焊接過程中對彈簧的損傷。

技術特征:

1.一種彈簧的焊接方法,用于將所述彈簧與呈管狀或圓柱狀的物件焊接;其特征在于,所述焊接方法包括:

2.根據權利要求1所述的彈簧的焊接方法,其特征在于,所述焊接段與所述物件之間具有縫隙,所述縫隙與所述容納空間重疊,所述激光焊接的焊點中心位于所述縫隙的中間位置或者位于所述縫隙偏向于所述物件的區域。

3.根據權利要求1-2中任一項所述的彈簧的焊接方法,其特征在于,所述焊接段包括多個依次相連并間隔分布的彈簧螺旋,在所述彈簧的軸向并指向所述物件的方向上,所述彈簧螺旋兩側依次具有第一側和第二側,其中,至少所述第二側與所述物件焊接固定。

4.根據權利要求3所述的彈簧的焊接方法,其特征在于,所述第二側與所述物件焊接固定,且所述第一側不與所述物件焊接固定。

5.根據權利要求3所述的彈簧的焊接方法,其特征在于,所述第二側與所述物件焊接固定,且所述第一側與所述物件焊接固定。

6.根據權利要求1-2中任一項所述的彈簧的焊接方法,其特征在于,所述物件作為容納空間的縫隙/凹槽,在軸向由開口并指向物件方向上,包括起始段、中段和末段;

7.根據權利要求6所述的彈簧的焊接方法,其特征在于,所述末段在第二側焊接,所述起始段在第一側焊接,所述中段不焊接。

8.根據權利要求1所述的彈簧的焊接方法,其特征在于,所述物件包括筒體;所述容納空間包括設置在所述筒體外表面的凹槽,所述凹槽呈螺旋狀且為開口,所述凹槽的開口端位于所述筒體靠近所述彈簧的一端。

9.根據權利要求1所述的彈簧的焊接方法,其特征在于,所述物件包括軸體;所述容納空間包括設置在所述軸體外表面的凹槽,所述凹槽呈螺旋狀且一端為開口,所述凹槽的開口端位于所述軸體靠近所述彈簧的一端。

10.根據權利要求7-8中任一項所述的彈簧的焊接方法,其特征在于,沿所述凹槽的開口端指向另一端的方向,所述凹槽的寬度逐漸趨于彈簧絲徑。

11.根據權利要求1-2中任一項所述的彈簧的焊接方法,其特征在于,所述物件包括多個依次相連并間隔分布的彈簧螺旋環;所述容納空間包括所述多個彈簧螺旋環之間的間隙和/或絲狀螺旋緊貼形成的凹入部分。

12.根據權利要求1-2中任一項所述的彈簧的焊接方法,其特征在于,在所述彈簧的焊接過程中,將連桿穿入所述彈簧和/或所述物件內,其中,所述連桿的直徑等于所述彈簧的內徑和所述物件的內徑中較小的一個。

技術總結

本發明公開了一種彈簧的焊接方法。焊接方法包括將彈簧的用于焊接的焊接段嵌入至物件的容納空間中,容納空間呈與彈簧適配的螺旋狀;以及將焊接段與物件通過激光焊接固定,其中,激光焊接的焊點中心靠近物件或者位于物件上。通過將彈簧焊接段嵌入物件的螺旋狀容納空間,可以實現彈簧與物件的緊密配合,從而提高焊接的穩定性和強度;同時,焊點中心靠近或位于物件上,可以確保焊接區域的應力分布更加均勻,減少焊接過程中可能出現的應力集中現象,從而提高焊接接頭的強度和整體結構的穩定性,并減少對彈簧的熱損傷,保持彈簧的完整性和機械性能。

技術研發人員:王玉峰,石苗,肖驄,于桂娟,黃妙玲,梁志興,邱海平

受保護的技術使用者:珠海神平醫療有限公司

技術研發日:

技術公布日:2025/3/10

- 還沒有人留言評論。精彩留言會獲得點贊!