一種低電阻高溫超導帶材接頭焊接方法及裝置與流程

本發明涉及超導帶材焊接,尤其涉及一種低電阻高溫超導帶材接頭焊接方法及裝置。

背景技術:

1、在長距離超導電纜輸電和大型超導磁體等場景中,需要將相對短的超導帶材連接起來使用,這樣可以在提升超導短帶利用率的同時,降低裝備制造成本。目前,超導帶材接頭多采用錫鉛合金(snpb)焊料對銅封裝的超導帶材進行直接釬焊連接。這種連接接頭具有操作簡單、成本低廉等優點。然而,連接接頭中存在的焊接電阻不可避免。接頭電阻的大小主要由焊料種類、焊接長度、焊接壓力及焊接角度等多種因素決定。在焊接過程中某一因素的改變都可能對接頭電阻阻值產生較大影響。較高的接頭電阻將產生大量焦耳熱損耗,造成局部發熱,增加制冷系統負擔,降低超導裝備的工作性能,嚴重時還會導致裝備中超導體失超。當前對超導帶材進行焊接時多采用將兩個需焊接的超導帶材進行直接焊接的方式,這種直接焊接的方式雖然簡單快捷,但可能在焊縫處形成較大的應力集中和缺陷,從而影響接頭的電阻和整體性能。因此,如何提升焊接工藝以降低焊接后接口電阻的阻值是一個亟需解決的問題。

技術實現思路

1、本發明實施例提供一種低電阻高溫超導帶材接頭焊接方法及裝置,能有效解決現有技術對高溫超導帶材直接焊接導致焊接接頭處電阻過大問題,有效降低兩段高溫超導帶材焊接后形成的接頭電阻阻值。

2、本發明一實施例提供一種低電阻高溫超導帶材接頭焊接方法,包括:

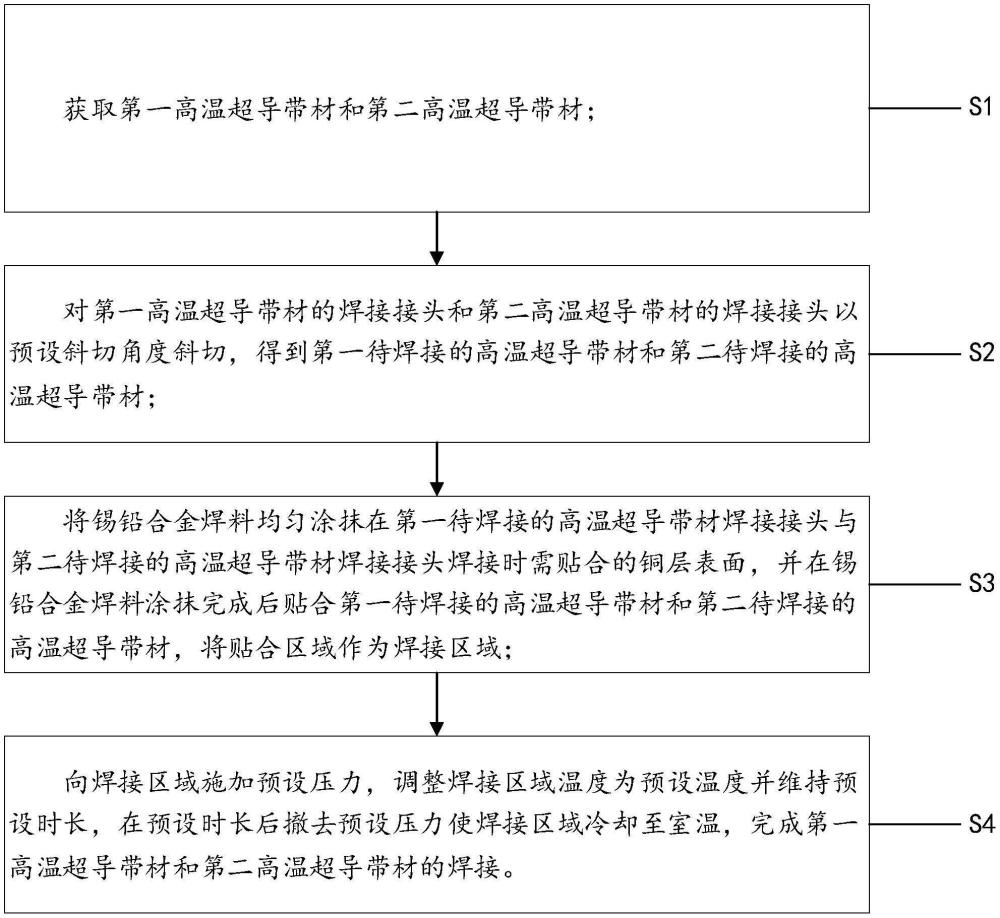

3、獲取第一高溫超導帶材和第二高溫超導帶材;

4、對第一高溫超導帶材的焊接接頭和第二高溫超導帶材的焊接接頭以預設斜切角度斜切,得到第一待焊接的高溫超導帶材和第二待焊接的高溫超導帶材;

5、將錫鉛合金焊料均勻涂抹在第一待焊接的高溫超導帶材焊接接頭與第二待焊接的高溫超導帶材焊接接頭焊接時需貼合的銅層表面,并在錫鉛合金焊料涂抹完成后貼合第一待焊接的高溫超導帶材和第二待焊接的高溫超導帶材,將貼合區域作為焊接區域;

6、向焊接區域施加預設壓力,調整焊接區域溫度為預設溫度并維持預設時長,在預設時長后撤去預設壓力使焊接區域冷卻至室溫,完成第一高溫超導帶材和第二高溫超導帶材的焊接。

7、進一步地,在獲取第一高溫超導帶材和第二高溫超導帶材之后,還包括:

8、使用砂紙打磨第一高溫超導帶材和第二高溫超導帶材的表面銅層,并在打磨后使用酒精擦拭第一高溫超導帶材和第二高溫超導帶材的表面。

9、進一步地,所述錫鉛合金焊料由百分之六十三的錫和百分之三十七的鉛組成。

10、進一步地,所述預設斜切角度大于等于30°且所述預設斜切角度小于等于90°。

11、進一步地,所述將錫鉛合金焊料均勻涂抹在第一待焊接的高溫超導帶材焊接接頭與第二待焊接的高溫超導帶材焊接接頭焊接時需貼合的銅層表面,包括:

12、將錫鉛合金焊料以預設長度均勻涂抹在第一待焊接的高溫超導帶材焊接接頭與第二待焊接的高溫超導帶材焊接接頭焊接時需貼合的銅層表面;其中,所述預設長度大于等于30毫米且所述預設長度小于等于50毫米。

13、進一步地,所述預設壓力大于等于4兆帕且所述預設壓力小于等于6兆帕。

14、進一步地,所述預設溫度大于等于183攝氏度且所述預設溫度小于等于200攝氏度。

15、進一步地,所述預設時長大于等于2分鐘且所述預設時長小于等于5分鐘。

16、在上述方法項實施例的基礎上,本發明對應提供了裝置項實施例;

17、本發明一實施例對應提供了一種低電阻高溫超導帶材接頭焊接裝置,包括:焊接材料獲取模塊、斜切處理模塊、焊料添加模塊和焊接模塊;

18、所述焊接材料獲取模塊,用于獲取第一高溫超導帶材和第二高溫超導帶材;

19、所述斜切處理模塊,用于對第一高溫超導帶材的焊接接頭和第二高溫超導帶材的焊接接頭以預設斜切角度斜切,得到第一待焊接的高溫超導帶材和第二待焊接的高溫超導帶材;

20、所述焊料添加模塊,用于將錫鉛合金焊料均勻涂抹在第一待焊接的高溫超導帶材焊接接頭與第二待焊接的高溫超導帶材焊接接頭焊接時需貼合的銅層表面,并在錫鉛合金焊料涂抹完成后貼合第一待焊接的高溫超導帶材和第二待焊接的高溫超導帶材,將貼合區域作為焊接區域;

21、所述焊接模塊,用于向焊接區域施加預設壓力,調整焊接區域溫度為預設溫度并維持預設時長,在預設時長后撤去預設壓力使焊接區域冷卻至室溫,完成第一高溫超導帶材和第二高溫超導帶材的焊接。

22、進一步地,還包括預處理模塊;

23、所述預處理模塊,用于使用砂紙打磨第一高溫超導帶材和第二高溫超導帶材的表面銅層,并在打磨后使用酒精擦拭第一高溫超導帶材和第二高溫超導帶材的表面。

24、通過實施本發明具有如下有益效果:

25、本發明提供了一種低電阻高溫超導帶材接頭焊接方法及裝置,該方法通過獲取第一高溫超導帶材和第二高溫超導帶材后,對第一高溫超導帶材的焊接接頭和第二高溫超導帶材的焊接接頭以預設斜切角度斜切,得到第一待焊接的高溫超導帶材和第二待焊接的高溫超導帶材,通過對第一高溫超導帶材的焊接接頭和第二高溫超導帶材的焊接接頭的斜切處理,使得焊接時第一待焊接的高溫超導帶材和第二待焊接的高溫超導帶材焊接接頭間的接觸面積相比于直接焊接時的接觸面積增大,進而使斜切后焊接的焊接區域相比于直接焊接時的焊接區域具有更低的電阻。

技術特征:

1.一種低電阻高溫超導帶材接頭焊接方法,其特征在于,包括:

2.如權利要求1所述的一種低電阻高溫超導帶材接頭焊接方法,其特征在于,在獲取第一高溫超導帶材和第二高溫超導帶材之后,還包括:

3.如權利要求1所述的一種低電阻高溫超導帶材接頭焊接方法,其特征在于,所述錫鉛合金焊料由百分之六十三的錫和百分之三十七的鉛組成。

4.如權利要求1所述的一種低電阻高溫超導帶材接頭焊接方法,其特征在于,所述預設斜切角度大于等于30°且所述預設斜切角度小于等于90°。

5.如權利要求1所述的一種低電阻高溫超導帶材接頭焊接方法,其特征在于,所述將錫鉛合金焊料均勻涂抹在第一待焊接的高溫超導帶材焊接接頭與第二待焊接的高溫超導帶材焊接接頭焊接時需貼合的銅層表面,包括:

6.如權利要求1所述的一種低電阻高溫超導帶材接頭焊接方法,其特征在于,所述預設壓力大于等于4兆帕且所述預設壓力小于等于6兆帕。

7.如權利要求1所述的一種低電阻高溫超導帶材接頭焊接方法,其特征在于,所述預設溫度大于等于183攝氏度且所述預設溫度小于等于200攝氏度。

8.如權利要求1所述的一種低電阻高溫超導帶材接頭焊接方法,其特征在于,所述預設時長大于等于2分鐘且所述預設時長小于等于5分鐘。

9.一種低電阻高溫超導帶材接頭焊接裝置,其特征在于,包括:焊接材料獲取模塊、斜切處理模塊、焊料添加模塊和焊接模塊;

10.如權利要求9所述的一種低電阻高溫超導帶材接頭焊接裝置,其特征在于,還包括預處理模塊;

技術總結

本發明公開了一種低電阻高溫超導帶材接頭焊接方法及裝置,方法包括:獲取第一高溫超導帶材和第二高溫超導帶材;對第一高溫超導帶材的焊接接頭和第二高溫超導帶材的焊接接頭以預設斜切角度斜切,得到第一待焊接的高溫超導帶材和第二待焊接的高溫超導帶材;將錫鉛合金焊料均勻涂抹在第一待焊接的高溫超導帶材焊接接頭與第二待焊接的高溫超導帶材焊接接頭焊接時需貼合的銅層表面,并在錫鉛合金焊料涂抹完成后貼合第一待焊接的高溫超導帶材和第二待焊接的高溫超導帶材,將貼合區域作為焊接區域;向焊接區域施加預設壓力,調整焊接區域溫度為預設溫度并維持預設時長,在預設時長后撤去預設壓力使焊接區域冷卻至室溫,完成高溫超導帶材的焊接。

技術研發人員:李力,楊明臻,李銀格,吳吉,王銳,李俊材,李超

受保護的技術使用者:廣東電網有限責任公司電力科學研究院

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!