一種合金鋼生產(chǎn)工藝的制作方法

本發(fā)明涉及合金鋼生產(chǎn),具體為一種合金鋼生產(chǎn)工藝。

背景技術(shù):

1、合金鋼是在碳素鋼的基礎(chǔ)上,為了改善鋼的性能,在冶煉過程中有目的地加入一種或多種合金元素的鋼,合金鋼通過合金元素的強(qiáng)化作用,可以達(dá)到很高的強(qiáng)度,同時,合理的合金配比和熱處理工藝可以使其保持良好的韌性。

2、在合金鋼生產(chǎn)的過程中,如果對圓鋼表面進(jìn)行除鱗時,無法除鱗完全,極易導(dǎo)致圓鋼表面凹凸不平,在后續(xù)的加工過程中,如軋制或機(jī)械加工,這些殘留的氧化鐵皮會在鋼材表面形成壓痕或劃痕,壓痕或劃痕的產(chǎn)生會使零件在受到外力作用時,這些應(yīng)力集中點(diǎn)容易產(chǎn)生裂紋,進(jìn)而導(dǎo)致零件失效,特別是對于一些含有鉻、鎳等合金元素用于耐腐蝕性要求較高場合的合金鋼圓鋼,表面氧化鐵皮的殘留會大大降低其耐腐蝕性,使其無法發(fā)揮應(yīng)有的性能優(yōu)勢,從而導(dǎo)致產(chǎn)品的性能低,殘次品比例較大,針對這一問題,我們提出了一種合金鋼生產(chǎn)工藝。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的在于提供一種合金鋼生產(chǎn)工藝,以解決上述背景技術(shù)中提出的問題。

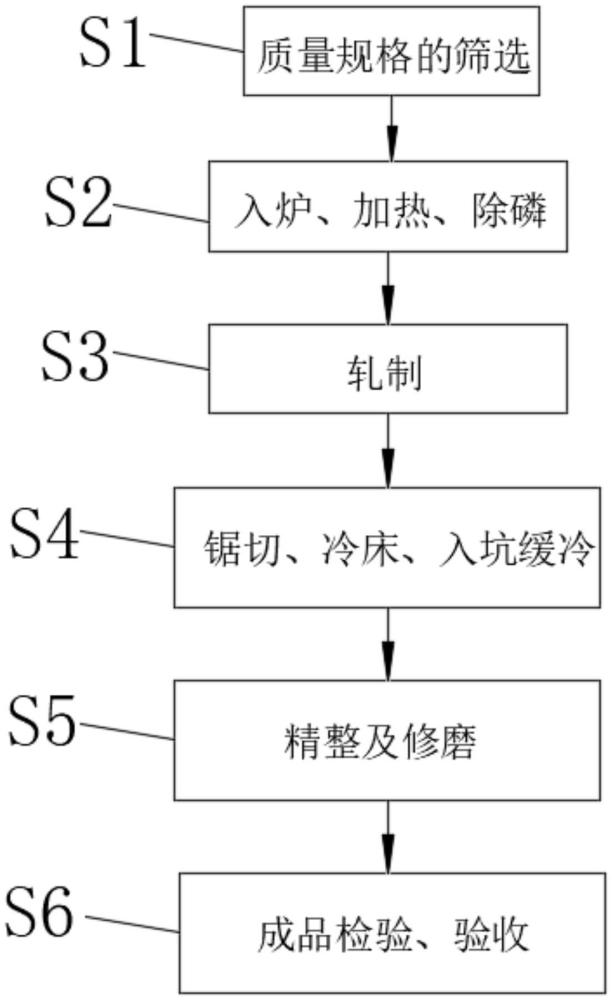

2、為實(shí)現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:一種合金鋼生產(chǎn)工藝,包括對圓鋼規(guī)格質(zhì)量的篩選、入爐、加熱、除磷、軋制、鋸切、冷床、入坑緩冷、精整修磨和棒材成品檢驗(yàn)、驗(yàn)收;

3、s1、其中對圓鋼規(guī)格質(zhì)量的篩選階段,選取直徑范圍在50毫米到160毫米之間的圓鋼,其中圓鋼中ni≤0.25%、cu≤0.35%、mo≤0.06%,按照其中的比例來判斷圓鋼的質(zhì)量是否符合要求;

4、s2、在入爐、加熱、除磷階段,需要根據(jù)圓鋼和方坯的尺寸、重量、外形和表面質(zhì)量,對圓鋼進(jìn)行分類,根據(jù)類別的不同選擇不同的在爐時間,轉(zhuǎn)爐冶煉出鋼的終點(diǎn)控制目標(biāo)值:碳含量>0.10%,p<0.015%,補(bǔ)吹次數(shù)≯2次,確保c—t協(xié)調(diào)出鋼,軋制過程中利用高壓水除鱗,除鱗工作壓力設(shè)定不小于12mpa,利用800軋機(jī)采用破鱗軋制,將表面氧化鐵皮去除干凈,如果出現(xiàn)氧化鐵皮去除不干凈,應(yīng)立即停止出鋼,安排鉗工檢查水嘴和壓力,處理完后才可來鋼;對于已出爐的鋼坯應(yīng)通知800軋機(jī)采用破鱗軋制,將表面氧化鐵皮去除干凈,避免氧化鐵皮軋制壓入導(dǎo)致的表面麻面等缺陷;

5、s3、在軋制階段,開軋溫度>1001℃,終軋溫度>851℃,在應(yīng)對除鱗不干凈時因采用破鱗工藝軋制,當(dāng)鋼材通過一組上下軋輥時,軋輥的特殊設(shè)計(jì)會使鋼材產(chǎn)生彎曲變形,由于氧化鐵皮的韌性和鋼材基體不同,在鋼材彎曲時,氧化鐵皮無法像鋼材一樣發(fā)生同步變形,從而在其內(nèi)部產(chǎn)生應(yīng)力集中,在連續(xù)彎曲的過程中,氧化鐵皮會因承受不住這些應(yīng)力而產(chǎn)生裂紋,隨著后續(xù)的軋制過程,這些裂紋會逐漸擴(kuò)展,最終使氧化鐵皮從鋼材表面剝落,去除氧化鐵皮后,鋼材表面直接暴露在外界環(huán)境中,在進(jìn)行適當(dāng)?shù)姆栏幚?如涂漆、鍍鋅等)后,能更好地防止腐蝕介質(zhì)與鋼材基體接觸,從而顯著提高鋼材的耐腐蝕性;

6、s4、在鋸切、冷床、入坑緩冷階段,熱鋸鋸切頭尾長度應(yīng)嚴(yán)格按照操作規(guī)程要求執(zhí)行,可增加長度但絕不可短于要求長度,如有未鋸切干凈的,應(yīng)增加相應(yīng)批次的鋸切長度49~201mm左右,圓鋼在冷床不得使用鼓風(fēng)機(jī)進(jìn)行風(fēng)冷,圓鋼生產(chǎn)后進(jìn)入緩冷坑緩冷,緩冷時間大于24小時,圓鋼在生產(chǎn)后,內(nèi)部組織處于不穩(wěn)定狀態(tài);

7、s5、在精整及修磨階段,不拉彎成品,不劃傷表面,對成品表面的耳子、劃傷和毛刺及飛邊等清理干凈,對成品進(jìn)行表面質(zhì)量檢查,表面的劃傷、裂紋、折疊、結(jié)疤、耳子、毛刺及飛邊等缺陷要修磨干凈,杜絕修磨不干凈的產(chǎn)品出廠,對于超出修磨標(biāo)準(zhǔn)范圍的圓鋼,必須挑廢,表面沒有劃傷、裂紋等缺陷會使產(chǎn)品看起來更加光滑、整潔,提高產(chǎn)品的整體美觀度;

8、s6、在棒材成品檢驗(yàn)、驗(yàn)收階段,對圓鋼的化學(xué)成分(熔煉分析)、非金屬夾雜物、末端淬透性、探傷、表面和尺寸,能夠提高產(chǎn)生的質(zhì)量;

9、優(yōu)選的,所述在圓鋼規(guī)格質(zhì)量的篩選階段圓鋼的尺寸為φ50~φ160mm。

10、優(yōu)選的,所述在入爐、加熱、除磷階段包括以下步驟:

11、s2.1、將不同尺寸的圓鋼,利用起重機(jī)或行車等設(shè)備將選出的圓鋼吊運(yùn)至轉(zhuǎn)爐車間的原料區(qū),在放置進(jìn)轉(zhuǎn)爐前,采用噴砂除銹的方法,噴砂除銹能夠使圓鋼表面更加光滑、潔凈,以便于進(jìn)行后續(xù)的加工;

12、s2.2、根據(jù)圓鋼的尺寸調(diào)整在爐時間,150方冷坯在爐時間不小于90分鐘,240方冷坯在爐時間不小于149分鐘,280方冷坯在爐時間不小于149分鐘,300×430方冷坯在爐時間不小于239分鐘,350×430方冷坯在爐時間不小于269分鐘,當(dāng)鋼坯為熱裝時,在爐時間按照:150方冷坯在爐時間不小于76分鐘,240方不小于121分鐘,280方不小于141分鐘,300×430方不小于181分鐘,350×430方不小于201分鐘控制,以此保證鑄坯整體溫度均勻,防止出現(xiàn)肉眼可見的陰陽面,在鋼坯加熱過程中,“陰陽面”是一種形象的說法。它是指鋼坯表面出現(xiàn)明顯的溫度差異區(qū)域,就好像鋼坯有兩個不同的“面”,一面溫度高,一面溫度低,從視覺上看,溫度高的部分可能顏色更亮(比如呈現(xiàn)出亮紅色),而溫度低的部分顏色較暗,如暗紅色或者接近鋼坯原始顏色,形成鮮明對比,類似陰陽的區(qū)別,陰陽面會導(dǎo)致鋼坯在后續(xù)加工過程中出現(xiàn)變形不均勻的情況,例如在軋制過程中,溫度高的部分金屬流動性更好,容易發(fā)生變形,而溫度低的部分變形困難,這會使鋼坯出現(xiàn)彎曲、扭曲等形狀缺陷,影響產(chǎn)品的尺寸精度和外觀質(zhì)量;

13、s2.3、利用可編程邏輯控制器,根據(jù)預(yù)先編寫的程序,從加熱過程開始就對時間進(jìn)行計(jì)數(shù),當(dāng)加熱爐啟動加熱程序時,可編程邏輯控制器的計(jì)時器同時開始工作,它能夠精確地記錄每一秒的時間流逝,一旦時間達(dá)到設(shè)定的20min閾值,可編程邏輯控制器可以根據(jù)程序邏輯自動觸發(fā)降低加熱溫度的指令,可編程邏輯控制器的計(jì)時精度可以達(dá)到毫秒級,能夠滿足對時間精確監(jiān)測的要求,同時還能抵抗工業(yè)環(huán)境中的電磁干擾等不利因素。

14、優(yōu)選的,所述s2.1中采用噴砂除銹的方法,是通過高速噴射的砂粒將圓鋼表面的鐵銹去除,這是因?yàn)殍F銹和油污等雜質(zhì)會在冶煉過程中影響鋼液的質(zhì)量,增加雜質(zhì)含量。

15、優(yōu)選的,所述s2.3中使用該控制器是源于當(dāng)事故時間大于20min時,如果不降低加熱溫度,鋼坯會持續(xù)吸收熱量,對于金屬材料,在高溫下長時間受熱,其晶粒會逐漸長大,一旦晶粒長大到一定程度,鋼坯的機(jī)械性能就會受到影響,韌性降低、強(qiáng)度會發(fā)生變化。

16、優(yōu)選的,所述在軋制的階段包括:

17、s3.1、利用手持式砂輪機(jī)將軋槽、擋板、導(dǎo)衛(wèi)、輥道等有銳角和毛刺的地方,打磨干凈,手持式砂輪機(jī)具有操作靈活的特點(diǎn),打磨的目的為如果軋槽、擋板、導(dǎo)衛(wèi)、輥道等部位存在銳角和毛刺,會直接影響鋼材的表面質(zhì)量,經(jīng)過打磨處理后,軋槽等部件表面更加平整,能夠使鋼材在軋制過程中受到均勻的力,從而保證鋼材的尺寸精度;

18、換輥時及接班應(yīng)檢查800軋機(jī)輥槽,是否存在嚴(yán)重磨損、掉肉等情況,特別注意檢查推床表面,避免推床對紅鋼表面的劃、擦傷,導(dǎo)致成品表面的斷續(xù)、淺表折疊等缺陷;

19、s3.2、400t剪剪切長度應(yīng)按操作規(guī)程執(zhí)行,大方坯生產(chǎn)時400t剪必須剪干凈頭部魚尾缺陷,帶有魚尾的坯料會使切割后的長度產(chǎn)生偏差。

20、s3.3、接班檢查和中途停機(jī)應(yīng)檢查軋槽磨損情況,有無較嚴(yán)重裂紋及掉肉,冷卻水管噴嘴是否對準(zhǔn)軋槽,連接膠管是否漏水等,檢查導(dǎo)衛(wèi)是否對中,是否存在夾鐵、拉絲,導(dǎo)輥卡死等情況,發(fā)現(xiàn)異常及時停車處理或者更換,該方式能確保確保生產(chǎn)的安全性以及生產(chǎn)過程中的連續(xù)性。

21、s3.4、軋制過程中每小時應(yīng)測量各機(jī)架的料形尺寸,通過燒木印等方法檢查各機(jī)架的紅鋼表面、尺寸情況,確保成品表面沒有耳子、錯輥、橢圓等缺陷,通過燒木印等方法檢查紅鋼表面和尺寸情況,可以有效發(fā)現(xiàn)表面缺陷,發(fā)現(xiàn)并解決這些問題,能夠確保成品鋼材的表面質(zhì)量,使其光滑、平整,符合高質(zhì)量產(chǎn)品的外觀要求。

22、優(yōu)選的,所述在精修修磨階段包括:s4、圓鋼下冷床后入坑緩冷,緩冷時間不小于24小時,圓鋼在從冷床下來后,通過吊運(yùn)設(shè)備(如行車)將圓鋼轉(zhuǎn)移到緩冷坑中,緩冷坑通常是地下式或者半地下式的結(jié)構(gòu),有一定的深度和容量,能夠容納一定數(shù)量的圓鋼,在放置圓鋼時,要盡量保證圓鋼放置平穩(wěn),并且合理安排圓鋼之間的間距,以保證冷卻效果均勻,如果圓鋼放置過于緊密,會影響空氣流通,導(dǎo)致冷卻不均勻,放置不平穩(wěn)可能會使圓鋼局部接觸不良,影響熱量傳遞,均勻的冷卻效果可以使圓鋼的組織結(jié)構(gòu)更加均勻,避免因局部冷卻速度差異而產(chǎn)生的質(zhì)量問題。

23、優(yōu)選的,所述精整及修磨階段包括:

24、s5.1、使用手持式砂輪機(jī)或角磨機(jī)進(jìn)行打磨,這些工具通過高速旋轉(zhuǎn)的砂輪與工件表面接觸,利用砂輪的磨削作用去除耳子和飛邊,對于較大的耳子,可先使用粗粒度砂輪(如35-60目)快速磨除大部分多余材料,然后換用細(xì)粒度砂輪(如109-180目)進(jìn)行精細(xì)打磨,使表面平整;

25、s5.2、檢查人員憑借肉眼直接觀察成品的表面,在良好的光照條件下,對產(chǎn)品表面的明顯缺陷如劃傷、耳子、毛刺及飛邊等進(jìn)行檢查,同時可利用放大鏡可以提高檢查的精度,對于一些較為細(xì)小的缺陷,如細(xì)微的劃傷或小毛刺,通過放大鏡可以看得更清楚,一般放大倍數(shù)在5-10倍的放大鏡可以滿足大部分表面質(zhì)量檢查的需求;

26、s5.3、通過用手觸摸產(chǎn)品表面來感知是否存在缺陷,對于一些表面不平整的情況,如結(jié)疤或折疊,用手觸摸可以感覺到表面的凹凸不平,在檢查金屬板材的表面質(zhì)量時,通過手指在板材表面滑動,能夠察覺到表面微小的起伏,從而發(fā)現(xiàn)可能存在的缺陷。

27、優(yōu)選的,所述棒材成品檢驗(yàn)、驗(yàn)收階段包括:

28、s6.1、利用原子發(fā)射光譜分析(aes)對化學(xué)成分(熔煉分析)進(jìn)行檢測檢測通過激發(fā)圓鋼樣品中的原子,使其發(fā)射出具有特定波長的光,這些光的波長和強(qiáng)度與元素的種類和含量有關(guān);

29、s6.2、利用電子顯微鏡中的能譜分析法對夾雜物的含量進(jìn)行檢測,能譜分析法可以提供高分辨率的微觀形貌圖像,能夠更清晰地觀察夾雜物的細(xì)節(jié)特征,eds則可以對夾雜物進(jìn)行元素分析,確定夾雜物的化學(xué)成分;

30、s6.3、將圓鋼加工成標(biāo)準(zhǔn)試樣,加熱到規(guī)定的奧氏體化溫度后,在試樣的一端進(jìn)行噴水淬火,由于淬火時冷卻速度從淬火端向另一端逐漸減小,導(dǎo)致組織和硬度也相應(yīng)變化,通過測量沿試樣長度方向的硬度分布,可以評估圓鋼的淬透性,端淬溫度849℃±5℃;

31、s6.4、利用超聲波探傷法,超聲波在圓鋼中傳播時,遇到缺陷(如裂紋、氣孔等)會產(chǎn)生反射、折射和散射等現(xiàn)象,通過檢測超聲波的這些變化,可以確定缺陷的位置、大小和性質(zhì);

32、s6.5、檢查人員直接用肉眼觀察圓鋼表面,檢查是否有劃傷、折疊、耳子、毛刺及飛邊等缺陷。在必要時可以使用放大鏡等輔助工具,以觀察更細(xì)微的表面缺陷;

33、s6.6、使用卡尺、千分尺、卷尺等常規(guī)量具對圓鋼的直徑、長度等尺寸進(jìn)行測量;

34、s6.7、表面不合格的圓鋼可進(jìn)行修磨的再次進(jìn)行修磨的環(huán)節(jié),不可修磨的進(jìn)行判廢,性能不合格的可以進(jìn)行挽救的,再次進(jìn)行熱處理,并進(jìn)入修磨環(huán)節(jié),而性能不合格且不可進(jìn)行挽救的,進(jìn)行評審、判廢。

35、與現(xiàn)有技術(shù)相比,本發(fā)明提供了一種合金鋼生產(chǎn)工藝,具備以下有益效果:

36、1、該合金鋼生產(chǎn)工藝,通過利用軋輥的軋制力,使帶鋼或鋼材表面的氧化鐵皮在反復(fù)彎曲的過程中破裂和剝落,使圓鋼表面變得光滑平整,通過破鱗工藝去除氧化鐵皮后,軋制力能夠得到有效降低,使得軋制過程更加平穩(wěn),對于需要進(jìn)行熱處理的圓鋼,破鱗后,圓鋼表面能夠與熱處理介質(zhì)更好地接觸,使熱量均勻地傳入圓鋼內(nèi)部,這樣可以保證圓鋼在熱處理過程中獲得更均勻的組織轉(zhuǎn)變,提高熱處理的質(zhì)量,并減少因殘留的氧化鐵皮造成圓鋼表面壓痕或劃痕的產(chǎn)生。

37、2、該合金鋼生產(chǎn)工藝,通過入坑緩冷的方式,圓鋼在生產(chǎn)過程中,由于組織轉(zhuǎn)變的不均勻會產(chǎn)生組織應(yīng)力,緩冷過程可以讓組織應(yīng)力逐漸釋放,當(dāng)緩冷時間大于24小時,組織應(yīng)力能夠得到更充分的釋放避免在后續(xù)的加工或使用過程中,因組織應(yīng)力集聚導(dǎo)致圓鋼變形或開裂的情況。

38、3、該合金鋼生產(chǎn)工藝,通過控制加熱爐的事故時間不超過20min,較短的事故時間有助于維持鋼材內(nèi)部組織的均勻性,在加熱過程中,鋼材內(nèi)部組織會發(fā)生奧氏體化等轉(zhuǎn)變。如果事故時間過長,鋼材不同部位的溫度差異會導(dǎo)致組織轉(zhuǎn)變不均勻,控制事故時間不超過20min的方式有利于減少安全隱患的發(fā)生,以此保障圓鋼在生產(chǎn)的過程中的穩(wěn)定性,從而提高了圓鋼在生產(chǎn)過程中的安全性。

39、4、該合金鋼生產(chǎn)工藝,根據(jù)圓鋼的尺寸調(diào)整在爐時間,避免陰陽面的發(fā)生,當(dāng)圓鋼避免了陰陽面現(xiàn)象,其在后續(xù)加工過程中尺寸精度能夠得到更好的控制,沒有陰陽面的圓鋼受熱均勻,在軋輥的作用下,各部分的金屬流動和變形更加協(xié)調(diào)一致,能夠有效提高圓鋼產(chǎn)品的尺寸精度,滿足高精度加工的需求。

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!