散貨船豎向龍筋面板上D型吊耳割除專用治具的制作方法

本技術涉及船舶,尤其是涉及一種散貨船豎向龍筋面板上d型吊耳割除專用治具。

背景技術:

1、在船舶建造過程中,散貨船分段搭載時需在豎向龍筋面板上焊接臨時d型吊耳作為吊裝支撐點。搭載完成后,需將吊耳割除以進行后續(xù)舾裝作業(yè)。傳統吊耳割除作業(yè)存在以下技術痛點:

2、第一點是固定方式落后:作業(yè)者需在腳手板上手動操作,利用鋼絲繩纏繞吊耳進行臨時固定,存在鋼絲繩滑脫風險,且高空作業(yè)穩(wěn)定性差;

3、第二點是定位精度不足:現有夾具多采用通用型機械夾持結構無法適應不同尺寸d型吊耳及龍筋面板的傾角變化,切割時易因振動導致吊耳偏移;

4、第三是安全防護缺失:切割過程中飛濺熔渣和吊耳高溫變形可能引發(fā)鋼絲繩斷裂,現有技術缺乏對切割反作用力的動態(tài)補償機制。

5、現有吊耳割除工具存在固定可靠性低、工況適應性差及安全風險高三大瓶頸,亟需開發(fā)一種專用于豎向龍筋面板d型吊耳、具備自適應性及多重防護的專用治具。

技術實現思路

1、為了克服現有技術中存在的問題,本技術提供一種散貨船豎向龍筋面板上d型吊耳割除專用治具。

2、本技術提供的一種散貨船豎向龍筋面板上d型吊耳割除專用治具采用如下的技術方案:

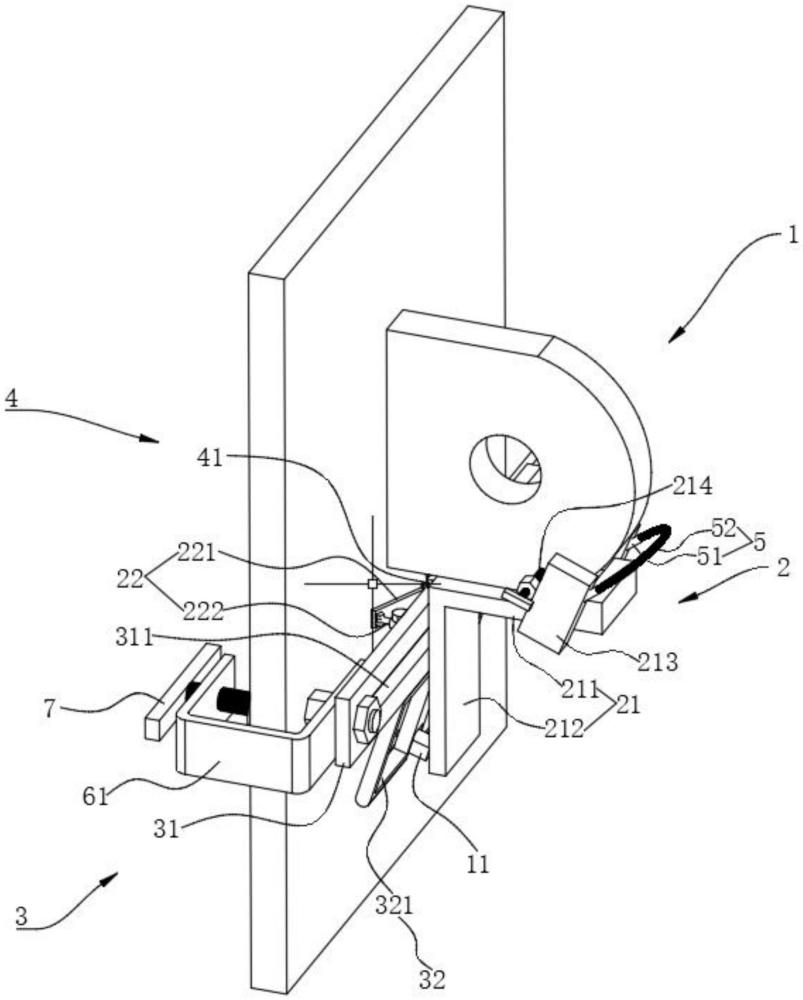

3、一種散貨船豎向龍筋面板上d型吊耳割除專用治具,包括:治具主體,治具主體包括固定吊耳模塊、夾持龍筋面板模塊以及自動調節(jié)模塊;固定吊耳模塊,固定吊耳模塊包括l型承托方管,l型承托方管的水平段自由端設有防后移組件,l型承托方管垂直段對稱焊接有傾斜方管,傾斜方管與水平段呈鈍角夾角且末端安裝有防側移螺栓;防后移組件為u型圓鋼,其開口方向與l型承托方管承托面形成鈍角夾角,u型圓鋼焊接于兩側傾斜方管上端;防側移螺栓對稱布置于傾斜方管末端,螺栓軸線與l型承托方管的中心線垂直相交;夾持龍筋面板模塊,夾持龍筋面板模塊包括主體鋼板,主體鋼板中部與l型承托方管側面焊接,主體鋼板的兩側設有滑動槽,滑動槽內安裝有可調夾具,可調夾具通過調節(jié)螺栓與龍筋面板固定連接;可調夾具包含滑動基座和面板接觸塊,滑動基座與滑動槽采用間隙配合,面板接觸塊上開設有螺紋槽并與調節(jié)螺栓配合;自動調節(jié)模塊,自動調節(jié)模塊包括安裝在固定吊耳模塊與夾持龍筋面板模塊連接部位的角度傳感器以及控制器,角度傳感器用于實時監(jiān)測治具與龍筋面板之間的角度信息,治具主體靠近龍筋面板的一側設有微型電動推桿,且控制器與角度傳感器和微型電動推桿信號連接。

4、通過采用上述技術方案,l型承托方管用于承托d型吊耳,水平段自由端的u型圓鋼防后移組件,防止吊耳向后移動,焊接于l型承托方管垂直段的傾斜方管,其末端安裝的防側移螺栓對稱布置且螺栓軸線與l型承托方管中心線垂直相交,能夠防止吊耳側移,從而實現對d型吊耳的穩(wěn)定固定。主體鋼板中部與l型承托方管側面焊接,兩側設有滑動槽,滑動槽內的可調夾具通過調節(jié)螺栓與龍筋面板固定連接。可調夾具的滑動基座與滑動槽間隙配合,可在滑動槽內移動并根據龍筋面板的尺寸選擇合適的位置固定,面板接觸塊上的螺紋槽與調節(jié)螺栓配合,通過擰動調節(jié)螺栓,使面板接觸塊壓緊龍筋面板,從而將治具主體與龍筋面板穩(wěn)固連接。安裝在固定吊耳模塊與夾持龍筋面板模塊連接部位的角度傳感器實時監(jiān)測治具與龍筋面板之間的角度信息,并將信息反饋給控制器。當角度出現偏差時,控制器接收到角度傳感器的信號后,向微型電動推桿發(fā)送指令,微型電動推桿進行伸縮動作,調整治具主體的角度,使其與龍筋面板保持合適的角度,以滿足d型吊耳割除的工作需求。

5、優(yōu)選的,固定吊耳模塊靠近龍筋面板的一側安裝有頂緊結構,頂緊結構包括安裝在主體鋼板內側的調節(jié)頂板,其中調節(jié)頂板由主體鋼板的中心向兩側傾斜,且調節(jié)頂板與主體鋼板轉動連接,調節(jié)板的自由端轉動連接有頂緊液壓缸,頂緊液壓缸的另一端轉動安裝在主體鋼板上。

6、優(yōu)選的,主體鋼板的下方固定安裝有輔助支撐架,包括由主體鋼板底部朝向龍筋面板傾斜的支桿架,其中微型電動推桿轉動連接在支桿架的自由端。

7、通過采用上述技術方案,當治具主體中的固定吊耳模塊和夾持龍筋面板模塊及自動調節(jié)模塊安裝至龍筋面板時,調節(jié)頂板受頂緊液壓缸驅動繞軸旋轉,其傾斜面與龍筋面板抵緊,頂緊液壓缸施加推力時,調節(jié)頂板將水平推力轉化為垂直分力,與面板接觸塊配合雙向夾緊作用實現對龍筋面板的對稱夾持。同時,支桿架與微型電動推桿構成三角形穩(wěn)定結構,推桿伸縮可動態(tài)調整治具主體與龍筋面板的接觸角度,消除因面板安裝偏差導致的力矩失衡,使夾持力分布均勻性提高,避免局部應力集中導致的吊耳偏移。

8、優(yōu)選的,面板接觸塊與龍筋面板的接觸面設有自適應補償機構,包括接觸面表面陣列分布的壓力傳感器,且壓力傳感器下方填充有蜂窩氣室結構,其中蜂窩氣室結構通過多通道電磁閥組與壓縮空氣源連接。

9、優(yōu)選的,蜂窩氣室結構中的單個氣室直徑2-5mm,深度5-10mm,氣室內置有微型波紋管式氣墊,微型波紋管式氣墊采用硅膠材質,且相鄰的氣室之間通過導氣槽連通。

10、優(yōu)選的,壓力傳感器和多通道電磁閥組均與控制器信號連接,面板接觸塊外側壁內嵌裝有溫度補償模塊,溫度補償模塊包括溫度傳感器和環(huán)形分布在蜂窩氣室結構四周的銅制熱管陣列。

11、優(yōu)選的,控制器內預置有動態(tài)補償算法:

12、當檢測到某區(qū)域壓力值p>設定閾值p0時,開啟對應電磁閥進行泄壓;

13、當p<p0時,向氣墊充入0.2-0.5mpa壓縮空氣實現局部隆起;

14、控制器根據溫度數據動態(tài)修正壓力傳感器的零點漂移,修正公式為:

15、δp=k×(t-t0),

16、公式中k=0.05n/℃,t0=25℃標定溫度。

17、通過采用上述技術方案,壓力傳感器陣列實時監(jiān)測接觸塊與龍筋面板的接觸壓力分布。如因面板表面不平導致局部高壓,當某區(qū)域壓力超過閾值p0,控制器開啟對應電磁閥,使該區(qū)域氣墊泄壓收縮,氣墊高度下降,避免過壓損傷面板;當壓力不足時,向氣墊充氣使波紋管膨脹,填補面板凹陷區(qū)域。溫度補償模塊通過銅制熱管陣列均衡接觸塊溫度場,結合修正公式δp=k(t-t0)消除溫度漂移,確保壓力檢測精度穩(wěn)定在設定范圍以內。

18、優(yōu)選的,l型承托方管內嵌設有振動抑制結構,包括沿l型承托方管長度方向間隔布置的壓電陶瓷片,且壓電陶瓷片之間填充有剪切增稠液。

19、優(yōu)選的,l型承托方管的水平段內部設有加強筋結構,其中加強筋結構呈十字形交叉分布,且加強筋的厚度大于l型承托方管管壁厚度。

20、通過采用上述技術方案,切割過程中產生的振動波傳遞至l型承托方管時,壓電陶瓷片將機械振動轉化為電信號,控制器分析振動頻率后,通過相位反轉生成抵消信號,使壓電陶瓷片產生反向振動。同時,填充的剪切增稠液在受到高頻沖擊時粘度驟增,耗散80%以上的振動能量。十字形加強筋使方管抗彎截面模量提升,抑制因切割反作用力引發(fā)的結構共振。

21、優(yōu)選的,防后移組件中u型圓鋼與l型承托方管承托面呈150-160°,其中u型圓鋼表面包覆有防滑橡膠層,且防滑橡膠層上交錯分布有半球形凸起。

22、通過采用上述技術方案,u型圓鋼以150-160°夾角抵接吊耳背部,其防滑橡膠層的半球形凸起嵌入吊耳表面,產生機械互鎖效應。當吊耳受切割力后移時,凸起變形產生阻力,配合u型結構的約束結構,將傳統鋼絲繩固定的滑動摩擦轉化為靜摩擦,防滑阻力大大提升。

23、綜上所述,本技術包括以下至少一種有益技術效果:

24、1、本技術中的治具本體在固定及調節(jié)方面具備顯著優(yōu)勢,固定吊耳模塊通過l型承托方管搭配防后移組件與防側移螺栓,從后、側方向穩(wěn)固限制d型吊耳位移;夾持龍筋面板模塊利用主體鋼板上滑動槽與可調夾具,憑借調節(jié)螺栓使面板接觸塊牢固壓緊龍筋面板,二者緊密結合,確保割除作業(yè)中治具與吊耳、龍筋面板連接穩(wěn)定。自動調節(jié)模塊憑借角度傳感器實時監(jiān)測治具與龍筋面板角度,控制器據此精準控制微型電動推桿,自動調節(jié)角度適應不同工況,保障割除精度。頂緊結構從側面進一步增強治具與龍筋面板連接,輔助支撐架提供額外支撐力,穩(wěn)固治具工作狀態(tài);

25、2、本技術中的治具本體在結構防護及適應性方面表現出色,面板接觸塊的自適應補償機構,依靠壓力傳感器、蜂窩氣室結構和多通道電磁閥組,依據壓力變化自動調整氣室,實現與龍筋面板緊密貼合及自適應補償;溫度補償模塊根據溫度動態(tài)修正壓力傳感器零點漂移,確保自適應補償精準。l型承托方管內的振動抑制結構,利用壓電陶瓷片和剪切增稠液有效抑制振動,十字形交叉加強筋增強其強度與剛性,防后移組件中u型圓鋼特定角度、防滑橡膠層及半球形凸起,既增大摩擦力防止吊耳滑動,又保護吊耳表面,全方位保障治具高效、穩(wěn)定、安全地完成d型吊耳割除工作。

- 還沒有人留言評論。精彩留言會獲得點贊!