一種帶鋼窄搭接自動縫焊機的制作方法

本技術涉及鋼管加工,尤其涉及一種帶鋼窄搭接自動縫焊機。

背景技術:

1、隨著社會不斷的發展,科技不斷的進步,鋼管加工相關的技術也在不斷提升,帶鋼通過卷彎、縫焊形成鋼管,自動縫焊機是具有自動卷彎窄搭接帶鋼功能的鋼管縫焊機。

2、公開號為“cn218487589u”的專利文件公開了一種帶鋼窄搭接自動縫焊機,包括:機體和焊接裝置,所述放置板靠近雙向螺紋桿的一側開設有滑槽,所述雙向螺紋桿表面螺紋連接有定位板,所述放置板中間靠近下卷彎塊的位置開設有方形槽。

3、上述專利文件雖然解決了卷彎柱表面變得粗糙影響管道縫焊、成型效果,雜質不便于清理的問題,但是仍存在以下缺點:卷彎柱無法進行更換,卷彎柱的直徑是定值的,進而導致帶鋼窄搭接自動縫焊機只可以加工定值直徑規格的鋼管,帶鋼窄搭接自動縫焊機的實用性較差,不利于帶鋼窄搭接自動縫焊機的使用。

技術實現思路

1、本實用新型的目的是為了解決現有技術中以下缺點,卷彎柱無法進行更換,卷彎柱的直徑是定值的,進而導致帶鋼窄搭接自動縫焊機只可以加工定值直徑規格的鋼管,帶鋼窄搭接自動縫焊機的實用性較差,不利于帶鋼窄搭接自動縫焊機的使用,而提出的一種帶鋼窄搭接自動縫焊機。

2、為了實現上述目的,本實用新型采用了如下技術方案:

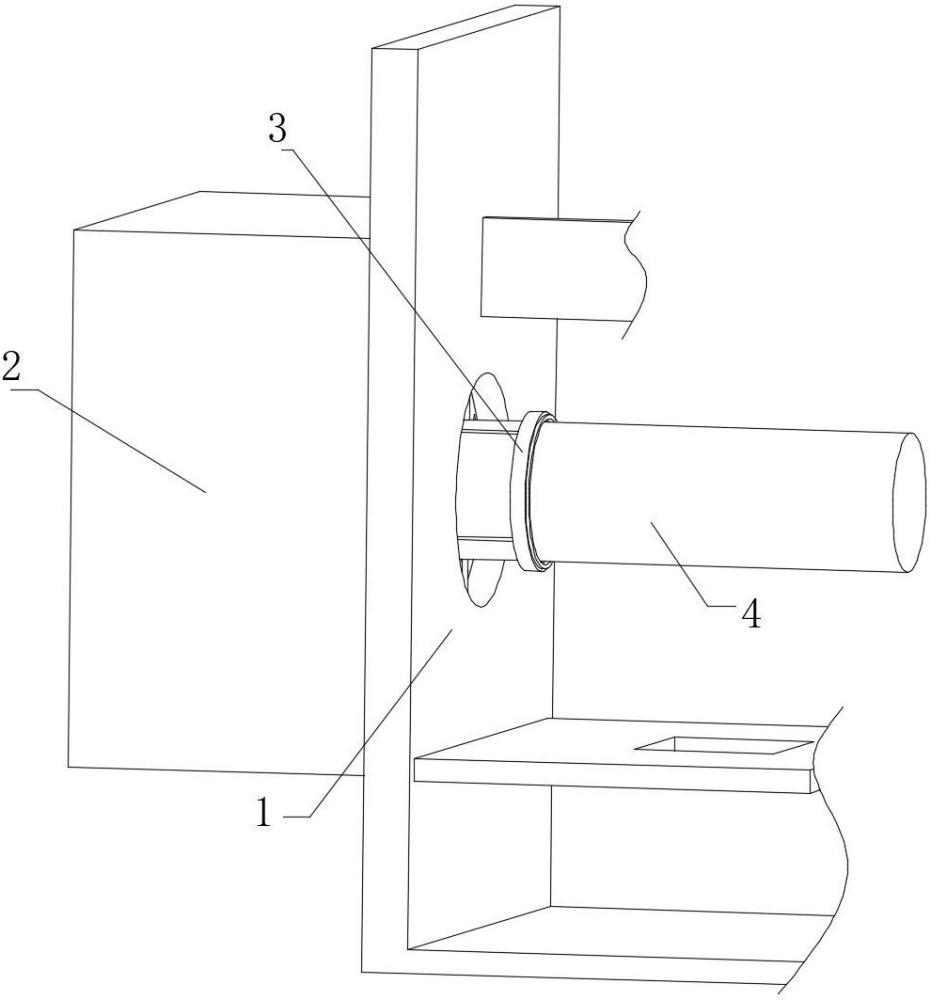

3、一種帶鋼窄搭接自動縫焊機,包括搭接臺,所述搭接臺的背面卡接有防護罩,所述搭接臺的一側表面開設有圓槽,所述圓槽內安裝有卷彎柱,所述搭接臺的背面滑動連接有多個滑塊,每個所述滑塊均通過卡軸和所述卷彎柱連接,所述卷彎柱的表面開設有多個凹槽;

4、所述圓槽的一側內壁開設有多個呈環形陣列設置的滑口,每個所述滑口內均設置有滑動組件,所述搭接臺的背面設置有轉動組件,所述轉動組件包括轉動安裝在所述搭接臺上的往復絲桿,所述往復絲桿上螺紋連接有固定套,每個所述滑塊均通過第一鉸接桿和所述固定套連接。

5、優選的,所述搭接臺的內部嵌設有伺服電機,所述伺服電機的驅動端和所述往復絲桿固定連接。

6、優選的,所述搭接臺的背面開設有多個用于連接所述滑塊的滑槽,每個所述滑槽的一側內壁均開設有和所述圓槽連通的圓孔。

7、優選的,每個所述滑動組件均包括滑動安裝在所述滑口內部的移動塊,所述滑口的內部固定連接有導向桿,所述移動塊和所述導向桿滑動連接,每個所述移動塊均通過第二鉸接桿和所述固定套連接。

8、優選的,所述卷彎柱的外側套設有固定環,所述固定環內螺紋連接有圓環,所述圓環的內壁固定連接有皮刷。

9、優選的,每個所述搭接臺的背面固定連接有液壓缸,所述液壓缸的驅動端固定連接有環形板,每個所述移動塊上均滑動連接有定位桿,每個所述定位桿的一端均和所述環形板滑動連接,所述固定環的一側表面開設有用于連接所述定位桿的卡槽。

10、與現有技術相比,本實用新型的有益效果是:

11、將卷彎柱的一端放置在圓槽內,伺服電機驅動往復絲桿發生轉動,多個第一鉸接桿的傾斜角度同時發生變化,每個卡軸則會在對應的滑槽內滑動,直至每個卡軸的一端均和對應的凹槽卡接,即可實現對卷彎柱的牢固固定,可以根據實際的使用情況對卷彎柱進行更換,進而使得帶鋼窄搭接自動縫焊機可以加工不同直徑規格的鋼管,帶鋼窄搭接自動縫焊機的實用性較好,有利于帶鋼窄搭接自動縫焊機的使用。

技術特征:

1.一種帶鋼窄搭接自動縫焊機,包括搭接臺(1),其特征在于,所述搭接臺(1)的背面卡接有防護罩(2),所述搭接臺(1)的一側表面開設有圓槽(8),所述圓槽(8)內安裝有卷彎柱(4),所述搭接臺(1)的背面滑動連接有多個滑塊(14),每個所述滑塊(14)均通過卡軸(9)和所述卷彎柱(4)連接,所述卷彎柱(4)的表面開設有多個凹槽;

2.根據權利要求1所述的一種帶鋼窄搭接自動縫焊機,其特征在于,所述搭接臺(1)的內部嵌設有伺服電機,所述伺服電機的驅動端和所述往復絲桿(12)固定連接。

3.根據權利要求1所述的一種帶鋼窄搭接自動縫焊機,其特征在于,所述搭接臺(1)的背面開設有多個用于連接所述滑塊(14)的滑槽,每個所述滑槽的一側內壁均開設有和所述圓槽(8)連通的圓孔。

4.根據權利要求1所述的一種帶鋼窄搭接自動縫焊機,其特征在于,每個所述滑動組件均包括滑動安裝在所述滑口(17)內部的移動塊(10),所述滑口(17)的內部固定連接有導向桿(7),所述移動塊(10)和所述導向桿(7)滑動連接,每個所述移動塊(10)均通過第二鉸接桿(15)和所述固定套(16)連接。

5.根據權利要求4所述的一種帶鋼窄搭接自動縫焊機,其特征在于,所述卷彎柱(4)的外側套設有固定環(3),所述固定環(3)內螺紋連接有圓環(5),所述圓環(5)的內壁固定連接有皮刷。

6.根據權利要求5所述的一種帶鋼窄搭接自動縫焊機,其特征在于,每個所述搭接臺(1)的背面固定連接有液壓缸(18),所述液壓缸(18)的驅動端固定連接有環形板(11),每個所述移動塊(10)上均滑動連接有定位桿(6),每個所述定位桿(6)的一端均和所述環形板(11)滑動連接,所述固定環(3)的一側表面開設有用于連接所述定位桿(6)的卡槽。

技術總結

本技術涉及鋼管加工技術領域,尤其涉及一種帶鋼窄搭接自動縫焊機,包括搭接臺,所述搭接臺的背面卡接有防護罩,所述搭接臺的一側表面開設有圓槽,所述圓槽內安裝有卷彎柱,所述搭接臺的背面滑動連接有多個滑塊,每個所述滑塊均通過卡軸和所述卷彎柱連接,所述卷彎柱的表面開設有多個凹槽;所述圓槽的一側內壁開設有多個呈環形陣列設置的滑口,每個所述滑口內均設置有滑動組件,所述搭接臺的背面設置有轉動組件,所述轉動組件包括轉動安裝在所述搭接臺上的往復絲桿。本技術使得帶鋼窄搭接自動縫焊機可以加工不同直徑規格的鋼管,帶鋼窄搭接自動縫焊機的實用性較好,有利于帶鋼窄搭接自動縫焊機的使用。

技術研發人員:高宏鑫,邱創杰,陳彬

受保護的技術使用者:汕頭市澄海區承星機械設備有限公司

技術研發日:20250325

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!