一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法

本發(fā)明涉及鋁合金鑄造,具體為一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法。

背景技術(shù):

1、稀土合金化改性3102鋁合金是一種通過添加稀土元素來改善3102鋁合金性能的技術(shù)手段。3102鋁合金是一種鋁-錳系列的合金,常用于制造中等強(qiáng)度要求的鋁制材料,具有較好的耐腐蝕性和成形性,廣泛應(yīng)用于建筑、汽車、家電等行業(yè)。然而,純鋁及其合金的強(qiáng)度、硬度和耐磨性等性能一般,不能滿足高性能應(yīng)用的需求。通過稀土元素的合金化,可以有效改善這些性能。

2、稀土合金化改性3102鋁合金使用半固態(tài)鑄造方法,主要是為了發(fā)揮稀土元素的作用,提高合金的綜合性能,且能夠有效避免鑄造過程中常見的缺陷問題。半固態(tài)鑄造是一種在鑄造過程中介于液態(tài)與固態(tài)之間的鑄造技術(shù),通常通過控制溫度使合金處于部分凝固狀態(tài),從而獲得比傳統(tǒng)鑄造方法更優(yōu)越的鑄造效果。

3、傳統(tǒng)的鋁合金材料在某些方面存在一定局限性。例如,一些常見鋁合金的屈服強(qiáng)度和抗拉強(qiáng)度相對有限,在承受較大外力時容易發(fā)生變形,在耐磨性方面,由于缺乏有效的強(qiáng)化機(jī)制,鋁合金表面硬度不足,在存在相對摩擦接觸的工作環(huán)境下,過快的磨損會縮短部件的使用壽命,增加維護(hù)成本及更換頻率,影響整體設(shè)備的運(yùn)行效率和可靠性。

技術(shù)實(shí)現(xiàn)思路

1、針對現(xiàn)有技術(shù)的不足,本發(fā)明提供了一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,解決抗拉強(qiáng)度低,易變形;耐磨性差,硬度不足易磨損;韌性不佳,受沖擊易脆斷,難以滿足不同工況對強(qiáng)度、耐磨及抗沖擊的要求的問題。

2、為實(shí)現(xiàn)以上目的,本發(fā)明通過以下技術(shù)方案予以實(shí)現(xiàn):

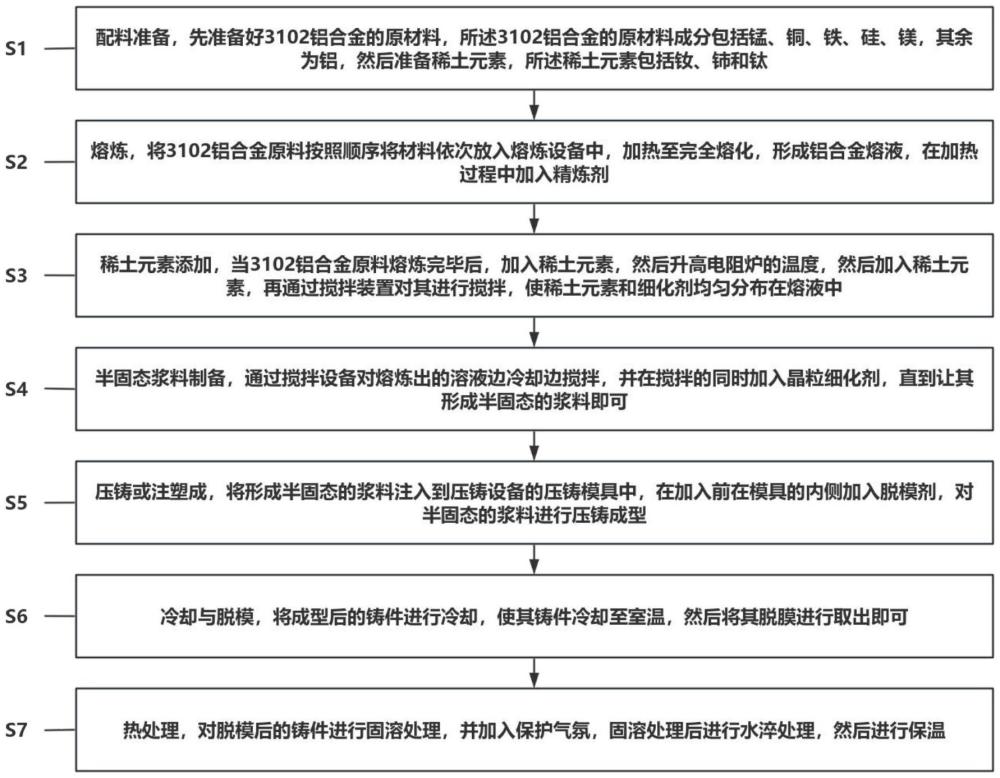

3、一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,包括以下步驟:

4、s1、配料準(zhǔn)備,先準(zhǔn)備好3102鋁合金的原材料,所述3102鋁合金的原材料成分包括錳、銅、鐵、硅、鎂,其余為鋁,然后準(zhǔn)備稀土元素,所述稀土元素包括釹、鈰和鈦;

5、s2、熔煉,將3102鋁合金原料按照順序?qū)⒉牧弦来畏湃肴蹮捲O(shè)備中,加熱至完全熔化,形成鋁合金熔液,在加熱過程中加入精煉劑;

6、s3、稀土元素添加,當(dāng)3102鋁合金原料熔煉完畢后,加入稀土元素,然后升高電阻爐的溫度,然后加入稀土元素,再通過攪拌裝置對其進(jìn)行攪拌,使稀土元素和細(xì)化劑均勻分布在熔液中;

7、s4、半固態(tài)漿料制備,通過攪拌設(shè)備對熔煉出的溶液邊冷卻邊攪拌,并在攪拌的同時加入晶粒細(xì)化劑,直到讓其形成半固態(tài)的漿料即可;

8、s5、壓鑄或注塑成,將形成半固態(tài)的漿料注入壓鑄設(shè)備的壓鑄模具中,在加入前在模具的內(nèi)側(cè)加入脫模劑,對半固態(tài)的漿料進(jìn)行壓鑄成形;

9、s6、冷卻與脫模,將成形后的鑄件進(jìn)行冷卻,使其鑄件冷卻至室溫,然后將其脫模進(jìn)行取出即可;

10、s7、熱處理,對脫模后的鑄件進(jìn)行固溶處理,并加入保護(hù)氣氛,固溶處理后進(jìn)行水淬處理,然后進(jìn)行保溫。

11、優(yōu)選的,s1中、3102鋁合金的原材料各成分質(zhì)量百分比為錳0.8-1.3%、銅0.1-0.3%、鐵0.1-0.7%、硅0.3-0.7%和鎂0.1-0.3%,其余為鋁,所述稀土元素中各項(xiàng)材料的質(zhì)量百分比為0.1-0.3%的釹和0.1-0.3%的鈰,以及鈦?zhàn)鳛榧?xì)化劑,添加量為0.05-0.1%。

12、優(yōu)選的,s2中、所述熔煉設(shè)備包括電阻爐,所述電阻爐的加熱溫度為700-750℃,所述材料的加入順序?yàn)橄葘X錠放入電阻爐中讓其完全融化,在鋁融化后的5-10分鐘后加入錳,當(dāng)錳完全融化后,攪拌均勻,并保溫5-10分鐘,之后加入銅,銅完全熔化后攪拌均勻,并保溫3-5分鐘,然后加入硅,攪拌均勻,保持溫度3-5分鐘,之后再加入鎂,攪拌均勻,保持溫度3-5分鐘,最后加入鐵,攪拌均勻,保持溫度3-5分鐘,之后加入精煉劑,所述精煉劑包括六氯乙烷或氯氣。

13、優(yōu)選的,s3中、所述電阻爐的溫度為720-730℃,所述攪拌裝置為電磁攪拌裝置,所述電磁攪拌裝置的轉(zhuǎn)速為200-300轉(zhuǎn)/分鐘,所述稀土元素的加入順序?yàn)橄燃尤脞S后以200-250轉(zhuǎn)/分鐘攪拌2-3分鐘,然后加入鈰,加入時以200-250轉(zhuǎn)/分鐘攪拌2-3分鐘、然后加入鈦,以250-300轉(zhuǎn)/分鐘攪拌1-2分鐘。

14、優(yōu)選的,s4中、所述攪拌設(shè)備包括攪拌機(jī),所述攪拌機(jī)的攪拌速度為80-100轉(zhuǎn)/分鐘,所述攪拌時間為15-20分鐘,所述攪拌時冷卻速度為10-20℃/分鐘進(jìn)行冷卻,然后加入晶粒細(xì)化劑攪拌2-3分鐘,冷卻至580-600℃直至形成半固態(tài),所述晶粒細(xì)化劑包括al-ti-b中間合金,所述al-ti-b中間合金的加入量占總質(zhì)量的0.1-0.3%,所述晶粒細(xì)化劑用于提高鑄件的力學(xué)性能和組織均勻性的作用。

15、優(yōu)選的,s5中、所述壓鑄設(shè)備的壓鑄壓力為80-100mpa,保壓時間為10-15秒,所述脫模劑包括石墨粉或硅油,所述脫模劑用于提高鑄件的表面質(zhì)量和模具使用壽命的作用。

16、優(yōu)選的,s6中、所述冷卻方式采用水冷方式進(jìn)行冷卻,水流量為10-20立方米/小時,水溫在15-25℃,噴水壓力為0.1-0.5兆帕。

17、優(yōu)選的,s7中、所述固溶處理中鑄件在530-550℃的溫度下進(jìn)行保溫,保溫時間為2-3小時,之后進(jìn)行水淬,所述水淬溫度為180-200℃,保溫8-10小時即可,所述保護(hù)氣氛包括氮?dú)饣驓鍤猓霰Wo(hù)氣氛用于熱處理和表面質(zhì)量的作用。

18、本發(fā)明提供了一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法。具備以下有益效果:

19、1、本發(fā)明通過固溶強(qiáng)化等機(jī)制提高合金的屈服強(qiáng)度和抗拉強(qiáng)度,讓鑄件在承受外力時更不容易發(fā)生變形,銅能與鋁形成金屬間化合物實(shí)現(xiàn)彌散強(qiáng)化,增加硬度,提升耐磨性,硅有助于降低熔體黏度、提高流動性,利于后續(xù)鑄造工序順利進(jìn)行,同時參與時效強(qiáng)化過程,進(jìn)一步增強(qiáng)合金強(qiáng)度與硬度,鎂既能通過固溶強(qiáng)化增強(qiáng)強(qiáng)度,又可改善韌性,使材料在受沖擊時不易脆斷,多材料混合使合金本體性能得到進(jìn)一步提升且適應(yīng)多種場景進(jìn)行使用的效果。

20、2、本發(fā)明通過加入精煉劑可以有效去除鋁合金熔液中的夾雜物、氣體雜質(zhì)如氫氣等,凈化熔體,提高鋁合金的純凈度,進(jìn)而提升鑄件的內(nèi)部質(zhì)量,減少因雜質(zhì)導(dǎo)致的缺陷,如氣孔、夾渣等,使鑄件性能更高的效果。

21、3、本發(fā)明加入a?l-t?i-b中間合金作為晶粒細(xì)化劑,可進(jìn)一步細(xì)化晶粒,提高鑄件的力學(xué)性能增強(qiáng)強(qiáng)度、韌性以及組織均勻性,讓鑄件在微觀結(jié)構(gòu)上更加致密、性能更穩(wěn)定,有助于滿足不同使用場景對鑄件質(zhì)量的要求的效果。

技術(shù)特征:

1.一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,其特征在于,包括以下步驟:

2.根據(jù)權(quán)利要求1所述的一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,其特征在于:s1中、3102鋁合金的原材料各成分質(zhì)量百分比為錳0.8-1.3%、銅0.1-0.3%、鐵0.1-0.7%、硅0.3-0.7%和鎂0.1-0.3%,其余為鋁,所述稀土元素中各項(xiàng)材料的質(zhì)量百分比為0.1-0.3%的釹和0.1-0.3%的鈰,以及鈦?zhàn)鳛榧?xì)化劑,添加量為0.05-0.1%。

3.根據(jù)權(quán)利要求1所述的一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,其特征在于:s2中、所述熔煉設(shè)備包括電阻爐,所述電阻爐的加熱溫度為700-750℃,所述材料的加入順序?yàn)橄葘X錠放入電阻爐中讓其完全融化,在鋁融化后的5-10分鐘后加入錳,當(dāng)錳完全融化后,攪拌均勻,并保溫5-10分鐘,之后加入銅,銅完全熔化后攪拌均勻,并保溫3-5分鐘,然后加入硅,攪拌均勻,保持溫度3-5分鐘,之后再加入鎂,攪拌均勻,保持溫度3-5分鐘,最后加入鐵,攪拌均勻,保持溫度3-5分鐘,之后加入精煉劑,所述精煉劑包括六氯乙烷或氯氣。

4.根據(jù)權(quán)利要求1所述的一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,其特征在于:s3中、所述電阻爐的溫度為720-730℃,所述攪拌裝置為電磁攪拌裝置,所述電磁攪拌裝置的轉(zhuǎn)速為200-300轉(zhuǎn)/分鐘,所述稀土元素的加入順序?yàn)橄燃尤脞S后以200-250轉(zhuǎn)/分鐘攪拌2-3分鐘,然后加入鈰,加入時以200-250轉(zhuǎn)/分鐘攪拌2-3分鐘、然后加入鈦,以250-300轉(zhuǎn)/分鐘攪拌1-2分鐘。

5.根據(jù)權(quán)利要求1所述的一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,其特征在于:s4中、所述攪拌設(shè)備包括攪拌機(jī),所述攪拌機(jī)的攪拌速度為80-100轉(zhuǎn)/分鐘,所述攪拌時間為15-20分鐘,所述攪拌時冷卻速度為10-20℃/分鐘進(jìn)行冷卻,然后加入晶粒細(xì)化劑攪拌2-3分鐘,冷卻至580-600℃直至形成半固態(tài),所述晶粒細(xì)化劑包括al-ti-b中間合金,所述al-ti-b中間合金的加入量占總質(zhì)量的0.1-0.3%,所述晶粒細(xì)化劑用于提高鑄件的力學(xué)性能和組織均勻性的作用。

6.根據(jù)權(quán)利要求1所述的一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,其特征在于:s5中、所述壓鑄設(shè)備的壓鑄壓力為80-100mpa,保壓時間為10-15秒,所述脫模劑包括石墨粉或硅油,所述脫模劑用于提高鑄件的表面質(zhì)量和模具使用壽命的作用。

7.根據(jù)權(quán)利要求1所述的一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,其特征在于:s6中、所述冷卻方式采用水冷方式進(jìn)行冷卻,水流量為10-20立方米/小時,水溫在15-25℃,噴水壓力為0.1-0.5兆帕。

8.根據(jù)權(quán)利要求1所述的一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,其特征在于:s7中、所述固溶處理中鑄件在530-550℃的溫度下進(jìn)行保溫,保溫時間為2-3小時,之后進(jìn)行水淬,所述水淬溫度為180-200℃,保溫8-10小時即可,所述保護(hù)氣氛包括氮?dú)饣驓鍤猓霰Wo(hù)氣氛用于熱處理和表面質(zhì)量的作用。

技術(shù)總結(jié)

本發(fā)明涉及鋁合金鑄造技術(shù)領(lǐng)域,公開了一種稀土合金化改性3102鋁合金半固態(tài)鑄造方法,包括以下步驟:S1、配料準(zhǔn)備,先準(zhǔn)備好3102鋁合金的原材料,然后準(zhǔn)備稀土元素,S2、熔煉,將3102鋁合金原料按照順序?qū)⒉牧弦来畏湃肴蹮捲O(shè)備中,S3、稀土元素添加,當(dāng)3102鋁合金原料熔煉完畢后,S4、半固態(tài)漿料制備,通過攪拌設(shè)備對熔煉出的溶液邊冷卻邊攪拌,并在攪拌的同時加入晶粒細(xì)化劑,直到讓其形成半固態(tài)的漿料即可,S5、壓鑄或注塑成,將形成半固態(tài)的漿料注入壓鑄設(shè)備的壓鑄模具中,S6、冷卻與脫模,S7、熱處理,對脫模后的鑄件進(jìn)行固溶處理,并加入保護(hù)氣氛。通過固溶強(qiáng)化等機(jī)制提高合金的屈服強(qiáng)度和抗拉強(qiáng)度,銅能與鋁形成金屬間化合物實(shí)現(xiàn)彌散強(qiáng)化,增加硬度,提升耐磨性,硅有助于降低熔體粘度、提高流動性,多材料混合使合金本體性能得到進(jìn)一步提升且適應(yīng)多種場景進(jìn)行使用的效果。

技術(shù)研發(fā)人員:史可人,王子妍,李曉宇,肖巧威,黃河,李大銘,閆茂森

受保護(hù)的技術(shù)使用者:寧夏大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!