一種用于鍛件熱處理爐用的墊鐵的制作方法

本技術涉及熱處理,尤其是一種用于鍛件熱處理爐用的墊鐵。

背景技術:

1、航空鍛件由于材料對加熱溫度較為敏感,要求爐溫均勻性較高,一般使用天然氣加熱爐或電加熱爐。與電加熱爐相比,天然氣加熱爐具有加熱效率高,升溫快,能耗成本低,在1200℃高溫區能穩定使用等特點。在加熱爐中,爐子的有效工作區尺寸比爐膛尺寸要小,這是由于靠近爐膛周邊的溫度不均勻,很難達到工藝要求,因此有效加熱區要比爐膛實際大小要小,一般天然氣加熱爐左右兩側取400~1100mm、上下和前后兩端取200~600mm為非有效區。

2、鍛件在加熱過程中,為保證工件在爐子有效區進行加熱,需要在加熱時對工件進行墊高,墊高工裝一般采用耐火磚或墊鐵,但是,由于熱處理時最高溫達900℃-1000℃,墊鐵在長期高溫下氧化嚴重,且受熱處理的產品重壓,易于變形,使用壽命較低(≤1年),且整個墊鐵成本較高,使得鍛造熱處理維修費用很大。

技術實現思路

1、本實用新型解決的技術問題是提供用于一種鍛件熱處理爐用的墊鐵,通過組合式的墊鐵,墊鐵上的鑲塊損壞時,可以更換鑲塊或者基座,降低了維修成本。

2、本實用新型解決其技術問題所采用的技術方案是:

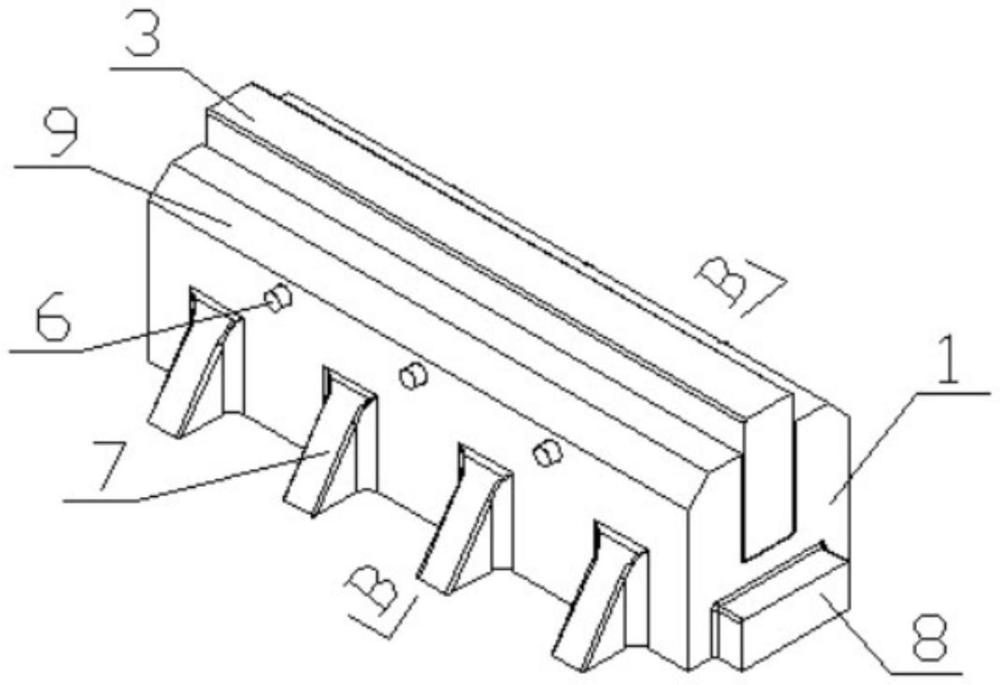

3、一種用于鍛件熱處理爐用的墊鐵,包括基座,所述基座的上表面設置有條形槽,所述條形槽內活動設置有鑲塊,所述基座的兩側面均設置有多個通孔,所述條形槽的兩側面均設置有多個凹槽,所述通孔與凹槽相對應,所述凹槽為至少兩排,所述通孔內活動設置有支撐桿,所述支撐桿的一端穿過通孔,另一端設置在凹槽內。

4、鑲塊的外側壁與條形槽的內側壁具有間隙,所述間隙≥5mm。

5、所述基座的兩側面均連接有斜塊,所述斜塊為多個,且均勻分布。

6、所述基座的兩端面均連接有吊裝塊,所述吊裝塊的底面距基座的底面20-30mm。

7、所述基座的兩側上角為斜面設置,所述斜面的角度為45~60°。

8、所述條形槽的兩端貫穿基座的兩端面。

9、所述基座的寬度為基座高度為0.9-1.2倍。

10、本實用新型的有益效果是:

11、1.墊鐵采用組合模式,基座采用耐熱鋼或低碳鋼材質,以成本控制為主;中間鑲塊采用鎳基高溫合金等材料進行燃氣爐高溫空燒對比試驗,以選擇合適的鑲塊,當鑲塊或者基座發生損壞時,可以單獨更換鑲塊或者基座,從而達到維修方便、成本降低。

12、2.通過鑲塊兩側面設置多排凹槽,便于調節鑲塊的高度,從而用于不同異型高度的鍛件,防止鍛件的底端與基座接觸,進而使鍛件在燃氣爐內更充分的熱處理。

技術特征:

1.一種用于鍛件熱處理爐用的墊鐵,包括基座(1),其特征在于:所述基座(1)的上表面設置有條形槽(2),所述條形槽(2)內活動設置有鑲塊(3),所述基座(1)的兩側面均設置有多個通孔(4),所述條形槽(2)的兩側面均設置有多個凹槽(5),所述通孔(4)與凹槽(5)相對應,所述凹槽(5)為至少兩排,所述通孔(4)內活動設置有支撐桿(6),所述支撐桿(6)的一端穿過通孔(4),另一端設置在凹槽(5)內。

2.如權利要求1所述的一種用于鍛件熱處理爐用的墊鐵,其特征在于:鑲塊(3)的外側壁與條形槽(2)的內側壁具有間隙,所述間隙≥5mm。

3.如權利要求1所述的一種用于鍛件熱處理爐用的墊鐵,其特征在于:所述基座(1)的兩側面均連接有斜塊(7),所述斜塊(7)為多個,且均勻分布。

4.如權利要求1所述的一種用于鍛件熱處理爐用的墊鐵,其特征在于:所述基座(1)的兩端面均連接有吊裝塊(8),所述吊裝塊(8)的底面距基座(1)的底面20-30mm。

5.如權利要求1所述的一種用于鍛件熱處理爐用的墊鐵,其特征在于:所述基座(1)的兩側上角為斜面設置,所述斜面的角度為45~60°。

6.如權利要求1所述的一種用于鍛件熱處理爐用的墊鐵,其特征在于:所述條形槽(2)的兩端貫穿基座(1)的兩端面。

7.如權利要求1所述的一種用于鍛件熱處理爐用的墊鐵,其特征在于:所述基座(1)的寬度為基座(1)高度為0.9-1.2倍。

技術總結

本技術提供了一種用于鍛件熱處理爐用的墊鐵,包括基座,所述基座的上表面設置有條形槽,所述條形槽內活動設置有鑲塊,所述基座的兩側面均設置有多個通孔,所述條形槽的兩側面均設置有多個凹槽,所述通孔與凹槽相對應,所述凹槽為至少兩排,所述通孔內活動設置有支撐桿,所述支撐桿的一端穿過通孔,另一端設置在凹槽內。墊鐵采用組合模式,基座采用耐熱鋼或低碳鋼材質,以成本控制為主;中間鑲塊采用鎳基高溫合金等材料進行燃氣爐高溫空燒對比試驗,以選擇合適的鑲塊,當鑲塊或者基座發生損壞時,可以單獨更換鑲塊或者基座,從而達到維修方便、成本降低。

技術研發人員:劉德建,張森峰,劉洋,鄭華,廖偉,蘇仕林

受保護的技術使用者:中國第二重型機械集團德陽萬航模鍛有限責任公司

技術研發日:20240724

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!