一種Cu@玄武巖纖維/多孔鋁復(fù)合材料及其制備方法

本發(fā)明屬于多孔吸聲復(fù)合材料領(lǐng)域,特別是涉及一種cu@玄武巖纖維/多孔鋁復(fù)合材料及其制備方法。

背景技術(shù):

1、噪聲污染已成為一個嚴峻的環(huán)保問題,對人類的日常行為和心理健康產(chǎn)生的危害日益加劇;為了減輕噪聲污染,相關(guān)吸聲材料應(yīng)運而生、不斷發(fā)展。

2、目前,常見的多孔金屬吸聲材料包括:多孔鋁、多孔銅、多孔鎂、多孔鐵以及多孔鈦等;其中多孔鋁因其質(zhì)輕、密度小、比強度高、換熱散熱能力強等優(yōu)點,被廣泛地應(yīng)用于航空航天、交通運輸以及建筑工業(yè)等領(lǐng)域異的吸聲、吸能材料,例如發(fā)動(電)機罩、聲屏障等。然而,由于多孔鋁的多孔結(jié)構(gòu),導(dǎo)致其力學性能較低。因此如何在保證其高吸聲性能的前提下使其兼具高強度性質(zhì),是需要解決的重要問題。

3、針對多孔吸聲材料力學性能有待進一步提升的問題,本發(fā)明采用cu@玄武巖纖維為增強體,采用滲流及原位擴散方法,使玄武巖纖維表面的銅原子和多孔鋁基體的鋁原子發(fā)生原子擴散,形成原位擴散冶金結(jié)合界面,達到充分利用增強體高強特性增強多孔吸聲材料的界面結(jié)合強度的目的,獲得兼具高強、高吸聲性能的原位擴散冶金結(jié)合增強的cu@玄武巖纖維/多孔鋁復(fù)合材料。

技術(shù)實現(xiàn)思路

1、為解決技術(shù)背景中所述的問題,本發(fā)明的目的在于提供一種cu@玄武巖纖維/多孔鋁復(fù)合材料,所述復(fù)合材料以alsi12合金為基體,cu@玄武巖纖維為增強體,采用滲流及原位擴散方法形成的cu、al界面擴散層,獲得原位擴散冶金結(jié)合增強的cu@玄武巖纖維/多孔鋁復(fù)合材料,其中,cu、al界面擴散層厚度為0.071μm~1.23μm,孔隙率為81.71%~83.38%,cu@玄武巖纖維/多孔鋁復(fù)合材料中玄武巖纖維的體積分數(shù)為7vol.%~8vol.%。

2、本發(fā)明所述原位擴散冶金結(jié)合增強的cu@玄武巖纖維/多孔鋁復(fù)合材料的壓縮屈服強度為4.71mpa~5.37mpa,比相同孔隙率、孔徑的玄武巖纖維/多孔鋁復(fù)合材料的壓縮屈服強度提高了5.4%~7.62%

3、其中,cu、al界面擴散層厚度為0.071μm~1.23μm,cu@玄武巖纖維/多孔鋁復(fù)合材料中玄武巖纖維的體積分數(shù)為7vol.%~8vol.%,孔隙率為81.71%~83.38%。

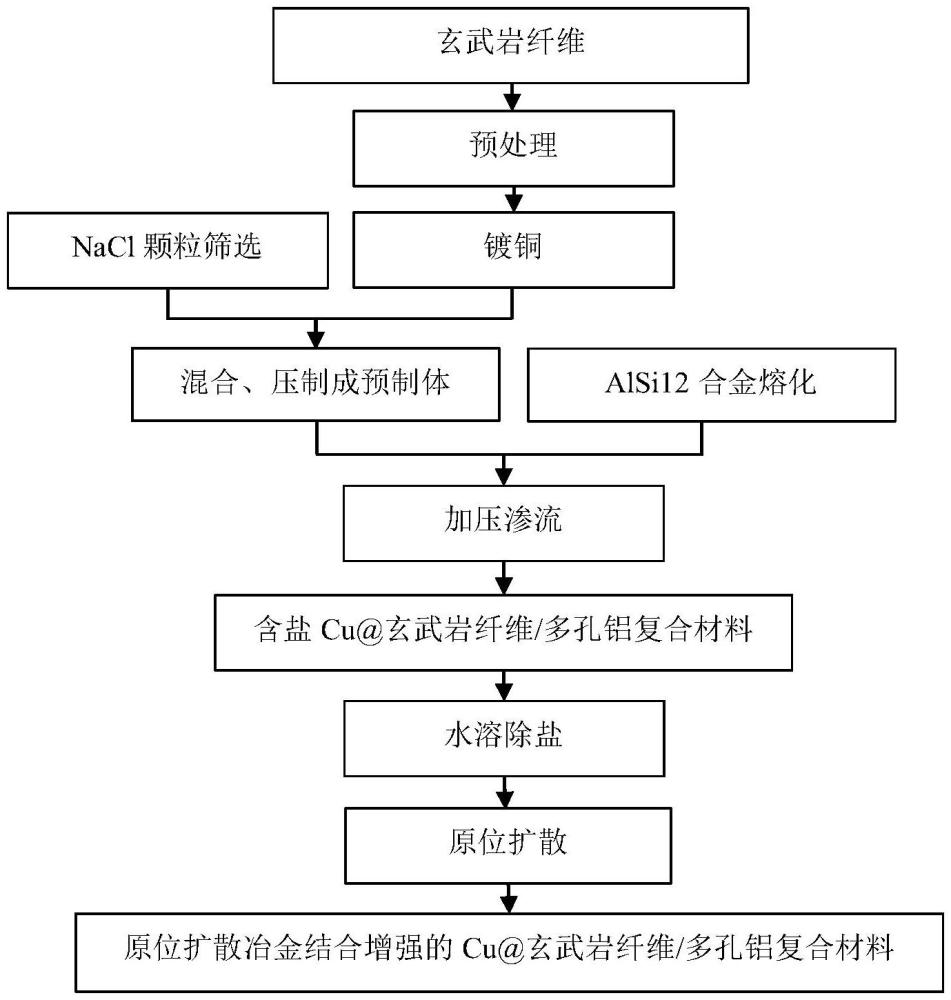

4、本發(fā)明的目的在于提供一種所述cu@玄武巖纖維/多孔鋁復(fù)合材料的制備方法,通過原子擴散形成冶金結(jié)合界面;該界面結(jié)合性能好,可以有效的提高材料的整體強度;對玄武巖纖維進行鍍銅、鍍銅玄武巖纖維與鹽混均、壓制為預(yù)制體、鋁熔體對預(yù)制體滲流后得到的cu@玄武巖纖維/鋁復(fù)合材料、水洗去除鹽,進行原位擴散得到cu@玄武巖纖維/多孔鋁復(fù)合材料;通過控制擴散溫度和時間,使玄武巖纖維和多孔鋁基體的界面處僅發(fā)生原子擴散而不發(fā)生化學反應(yīng)、避免中間相的形成,形成的cu、al界面擴散層,具體包括以下步驟:

5、(1)在玄武巖纖維表面鍍銅得到cu@玄武巖纖維,將cu@玄武巖纖維和nacl顆粒混勻得到混合物,然后壓制成預(yù)制體。

6、(2)將alsi12合金加熱熔化后用滲流法將鋁合金熔體壓入預(yù)制體孔隙中,制備得到含nacl的cu@玄武巖纖維/鋁復(fù)合材料。

7、(3)含nacl的cu@玄武巖纖維/鋁復(fù)合材料用水溶除nacl得到cu@玄武巖纖維/多孔鋁復(fù)合材料。

8、(4)對cu@玄武巖纖維/多孔鋁復(fù)合材料加熱,進行原位擴散,空冷后得到原位擴散冶金結(jié)合增強的cu@玄武巖纖維/多孔鋁復(fù)合材料。

9、優(yōu)選地,本發(fā)明步驟(1)中nacl顆粒為0.4mm~0.5mm,玄武巖纖維直徑20μm~30μm,長度1mm~2mm。

10、優(yōu)選地,本發(fā)明步驟(1)的混合物中cu@玄武巖纖維的質(zhì)量百分比為2%~3%,nacl顆粒的質(zhì)量百分比為97%~98%。

11、優(yōu)選地,本發(fā)明步驟(1)中制備預(yù)制體的下壓壓力為24kn~25.5kn。

12、優(yōu)選地,本發(fā)明步驟(2)中滲流法所用壓強為0.3mpa~0.45mpa。

13、優(yōu)選地,本發(fā)明步驟(4)中原位擴散溫度為250℃~350℃,保溫時間為30~60min。

14、優(yōu)選的,本發(fā)明所述玄武巖纖維表面鍍銅的具體過程為:

15、(1)玄武巖纖維除油解膠后水洗;使用3%~5%naoh刻蝕30min~45min,水洗;使用0.2%~0.5%的sncl2敏化3min~5min,水洗;使用0.05%~0.1%的銀氨溶液活化1min~3min,水洗。

16、(2)在65℃~80℃、ph值9.5~11.0條件下用次磷酸鈉化學鍍銅45min~60min;鍍液的成分包括:硫酸銅15g~30g/l、次磷酸鈉15g~25g/l、硫酸鎳0.5~0.8g/l、檸檬酸25g~40g/l、硫脲1mg~3mg/l、硼酸20g~30g/l、聚乙二醇(600)0.05g~0.1g/l。

17、(3)水洗,烘干。

18、將alsi12合金熔體壓入滲流預(yù)制體的孔隙中,使cu@玄武巖纖維與alsi12合金復(fù)合形成原位擴散冶金結(jié)合增強的cu@玄武巖纖維/多孔鋁復(fù)合材料;一方面,當材料受到應(yīng)力作用時,基體中的玄武巖纖維會產(chǎn)生偏轉(zhuǎn)和位移抵耗部分壓縮能量,傳遞和分散應(yīng)力,降低局部應(yīng)力集中,同時玄武巖纖維還能釘扎裂紋和抑制裂紋擴散、阻礙壓縮應(yīng)變并改變壓縮塌陷路徑,從而提高原位擴散冶金結(jié)合增強的cu@玄武巖纖維/多孔鋁復(fù)合材料的壓縮屈服強度;另一方當面,銅原子和鋁原子在高溫下發(fā)生原子擴散,形成了冶金結(jié)合界面,該界面將玄武巖纖維體和基體緊密連接,有效的傳遞纖維和基體之間的應(yīng)力,減少了界面處的應(yīng)力集中,增強了材料的整體強度、剛度和抗沖擊能力,同時提高了復(fù)合材料的耐久性和穩(wěn)定性;因此,通過原子擴散機制形成的冶金界面在原位擴散冶金結(jié)合增強的cu@玄武巖纖維/多孔鋁復(fù)合材料中起到了關(guān)鍵性的界面增強作用。

19、發(fā)明原理

20、(1)冶金結(jié)合界面擴散層厚度控制原理:

21、通過高溫下玄武巖纖維上銅原子和多孔鋁基體鋁原子的原位擴散作用,使玄武巖纖維和鋁合金基體之間形成了穩(wěn)定且均勻的冶金結(jié)合界面,該界面是cu和al的固溶體擴散界面,無脆性相形成,提高材料的整體強度。

22、對于平面擴散情況,擴散厚度模型為:

23、

24、其中,d0是擴散常數(shù)(單位:m2/s),q是活化能(單位:kj/mol),r是氣體常數(shù)(單位:j·k-1),t是絕對溫度(單位:k)。

25、由于鋁在銅中的擴散速率遠大于銅在鋁中的擴散速率,因此可近似為鋁在銅里擴散,取d0≈1.6×10-5m2/s,q≈136kj/mol,r=8.314j·k-1;在250℃(523k),30min和350℃(623k),60min,可得到不同溫度時間條件下的擴散層厚度。

26、(2)原位擴散復(fù)合增強原理:

27、在原位擴散復(fù)合過程中,cu@玄武巖纖維和鋁基體的理想界面應(yīng)該只發(fā)生原位擴散,形成均勻擴散層,界面干凈且無其他脆性相生成。原子擴散層的厚度、均勻性和純凈度決定了冶金結(jié)合界面的強度。當原位擴散的溫度和時間超過350℃和60min時界面產(chǎn)生θ相(al2cu),它通常呈現(xiàn)硬而脆的特性,與鋁和銅的延展性相比非常差,容易成為裂紋的萌生源,從而削弱界面結(jié)合強度,因此采用原位擴散復(fù)合的方式,控制原位擴散的時間和溫度阻止θ相形成。

28、將gibson-ashby模型與實驗數(shù)據(jù)相結(jié)合,可得cu@玄武巖纖維/多孔鋁復(fù)合材料孔隙率和壓縮屈服強度關(guān)系:

29、

30、其中,σc:cu@玄武巖纖維/多孔鋁復(fù)合材料壓縮屈服強度(mpa),cu@玄武巖纖維/多孔鋁復(fù)合材料孔隙率。

31、而相同孔徑(0.5mm)玄武巖纖維/多孔鋁復(fù)合材料的孔隙率和壓縮屈服強度關(guān)系為:

32、

33、其中,玄武巖纖維/多孔鋁復(fù)合材料壓縮屈服強度(mpa),玄武巖纖維/多孔鋁復(fù)合材料孔隙率。

34、本發(fā)明的有益效果

35、本發(fā)明通過滲流法得到原位擴散復(fù)合增強的cu@玄武巖纖維/多孔鋁復(fù)合材料壓縮屈服強度可達4.71~5.37mpa,比相同孔隙率、孔徑的玄武巖纖維/多孔鋁復(fù)合材料的壓縮屈服強度提高了5.4%~7.62%;通過玄武巖纖維表面的銅原子與多孔鋁基體鋁原子之間原子擴散生成冶金結(jié)合界面、提高界面結(jié)合力,兼?zhèn)涓邚姸取⒏呶曁匦裕軡M足吸聲降噪等技術(shù)領(lǐng)域的應(yīng)用需求。

- 還沒有人留言評論。精彩留言會獲得點贊!