一種混勻礦建堆堆積方法與流程

本發明涉及鋼鐵冶煉及燒結原料,具體涉及一種混勻礦建堆堆積方法。

背景技術:

1、混勻礦是燒結所需的主要含鐵原料,占燒結新原料的80%以上,可消化使用低品位原料和企業產生的含鐵原料。由于燒結原料來源廣泛、品種多、成分差異大等原因,使得混勻礦的質量、粒度組成波動較大,進而影響燒結礦的質量和燒結生產過程的穩定性,因此必須加強混勻礦計算機堆積過程的控制,尤其是控制好建堆各原料的原始粒度。

2、料層透氣性是燒結過程中的一個重要影響因素,關系到燒結過程的傳質、傳熱和物理化學反應,對燒結礦的產量、質量及能耗有著很大的影響。在實際生產中,垂直燒結速度取決于料層透氣性好壞,也是料層透氣性的直接反應。燒結料層的透氣性一般包括原始透氣性和燒結過程透氣性,其中原始料層透氣性主要受含鐵原料的粒度及親水性影響。

3、目前混勻礦堆積通常是將二十多種含鐵原料在混勻料場進行混勻、中和、堆積,使整個料堆沿長度方向各斷面的成分、粒度穩定而均勻,確保料堆上下和各大堆之間的成分、粒度波動盡可能小。為了便于管理,通常將大堆分成4等分,即4個分塊(block)。要控制各分塊的堆積量使其實際量接近計劃堆積量,這4個分塊就必須分別進行配料計算。每個分塊的原料不相同,要求成分sio2一樣,最終需求是4個分塊合成的成分結果符合要求。

4、除了成分要求符合建堆計劃值以外,混勻礦還要求有較好的粒度組成。目前混勻礦建堆要配入一定量粒度較細的鐵精礦粉(如sic精礦粉、雷克粉、梅山精礦等),導致建堆后的混勻礦細粒級增多,后工序燒結機使用時會出現料層透氣性變差、負壓升高、燒結溫度提高、燒結利用系數低等問題,制約了燒結機布料高度及燒結機機速,最終影響了燒結礦產量。另一方面鐵精礦粉比表面積大、易結塊等特性,對混勻礦的粒度偏析也會造成一定的影響,例如影響其混勻效果,導致粒度較細、表面活性強、易于相互粘結成塊、建堆過程下料量不穩定,最終影響混勻礦的成分穩定性。

5、此前我們曾開發了一些其他混勻礦建堆堆積方法,例如中國專利cn113817916a、cn115537554a等,但是這些方法并不能解決上述問題,亟需開發一種新的混勻礦堆積控制方法,確保建堆后的混勻礦粒度組成較好,使其更好的滿足燒結生產需求。

技術實現思路

1、本發明的主要目的在于解決現有技術存在的上述問題,提供一種新型混勻礦建堆堆積方法,該方法包括:將混勻礦建堆所需的部分鐵料混合制成球團,然后將該球團作為單品種鐵料與其他鐵料共同參與混勻礦建堆。

2、進一步的,混勻礦建堆所需的鐵料包括卡粉、阿粉、揚迪粉、sic精礦粉、雷克粉、鐵塵泥、梅山精礦。

3、進一步的,混勻礦建堆所需的各個鐵料按照重量百分比計的組成為:卡粉20%-25%,阿粉10%-12%,揚迪粉40%-50%,sic精礦粉3%-5%,雷克粉3%-5%,鐵塵泥1%-2%,梅山精礦2%-5%,合計100%。

4、進一步的,球團的制作過程具體如下:將選定的鐵料按比例混合均勻,所得混合物置于輥式壓球機上壓制成球,接著充分干燥使其獲得足夠的強度。

5、進一步的,制作球團所選定的鐵料包括sic精礦粉、雷克粉、梅山精礦。

6、進一步的,在制作球團時還加入了粘結劑,所述粘結劑選自水玻璃、糖漿、淀粉或聚乙烯醇與cmc(羧甲基纖維素)混合液中的至少一種。

7、進一步的,制作球團時,鐵料的總質量與粘結劑的質量之比為100-x:x,10≤x≤30。

8、進一步的,混勻礦建堆的具體過程包括:各品種鐵料(球團及其他鐵料)→入對應配料槽→計算配比→配料秤下料(cfw切出)→堆料機分層堆料。

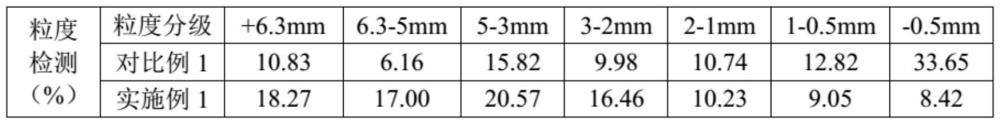

9、考慮到sic精礦粉、雷克粉、梅山精礦等鐵精礦粉粒度細、比表面積大等特性,本發明預先將其與粘結劑混合攪拌均勻后冷壓固結成球并充分干燥,然后再以鐵精礦球團作為單品種鐵料,與其他鐵料一同參與混勻礦建堆,具體的工藝流程包括:各品種鐵料→入對應配料槽→計算配比→配料秤下料(cfw切出)→堆料機分層堆料。與改進前的方法及其他現有技術相比,本發明的進步性主要體現在以下幾點:

10、(1)本發明不僅解決了因鐵精礦粉粒度細導致其建堆配入后影響混勻礦粒度組成,進而影響燒結過程透氣性等問題,而且還能夠穩定鐵精礦的瞬時下料量。

11、(2)本發明提供的混勻礦料堆積控制新方法不僅原理簡單、計算快捷,而且能夠顯著減小混勻礦成分出現大的波動和粒度偏析,使其滿足燒結、高爐需求,確保獲得符合指標要求的燒結礦。

12、(3)提高了原始料層的透氣性,并且保持了燒結過程的良好透氣性,不僅強化了燒結過程而且提高了產量,還降低了能耗,最終實現了低負壓厚料層燒結。

技術特征:

1.一種混勻礦建堆堆積方法,其特征在于該方法包括:將混勻礦建堆所需的部分鐵料混合制成球團,然后利用該球團及其他鐵料進行混勻礦建堆。

2.如權利要求1所述的方法,其特征在于:混勻礦建堆所需的鐵料包括卡粉、阿粉、揚迪粉、sic精礦粉、雷克粉、鐵塵泥、梅山精礦。

3.如權利要求2所述的方法,其特征在于:所述鐵料按照重量百分比計的組成為:卡粉20%-25%,阿粉10%-12%,揚迪粉40%-50%,sic精礦粉3%-5%,雷克粉3%-5%,鐵塵泥1%-2%,梅山精礦2%-5%。

4.如權利要求1所述的方法,其特征在于:球團的制作過程具體如下:將選定的鐵料按比例混合均勻,所得混合物置于輥式壓球機上壓制成球,接著充分干燥得到球團。

5.如權利要求1或4所述的方法,其特征在于:制作球團所選定的鐵料包括sic精礦粉、雷克粉、梅山精礦。

6.如權利要求1或4所述的方法,其特征在于:在制作球團時還加入了粘結劑,所述粘結劑選自水玻璃、糖漿、淀粉或聚乙烯醇與cmc混合液中的至少一種。

7.如權利要求6所述的方法,其特征在于:制作球團時,鐵料的總質量與粘結劑的質量之比為100-x:x,10≤x≤30。

8.如權利要求1所述的方法,其特征在于:混勻礦建堆的具體過程包括:球團及其他鐵料→入對應配料槽→計算配比→配料秤下料(cfw切出)→堆料機分層堆料。

技術總結

本發明涉及一種混勻礦建堆堆積方法,該方法首先將SiC精礦粉、雷克粉、梅山精礦等鐵精礦粉與粘結劑混勻,經冷壓、干燥得到鐵精礦球團;然后再將該球團作為單品種鐵料,與其他鐵料一起按照各品種鐵料→入對應配料槽→計算配比→配料秤下料(CFW切出)→堆料機分層堆料等流程進行混勻礦建堆,由此顯著減小了混勻礦的成分波動和粒度偏析,使其滿足燒結、高爐需求,確保獲得符合指標要求的燒結礦。本發明克服了鐵精礦粉細粒度對混勻礦燒結透氣性的不良影響,穩定了鐵精礦的瞬時下料量,具有原理簡單、計算快捷、效果好、容易實現等優點,值得推廣應用。

技術研發人員:李井成,劉志豪,尹華明

受保護的技術使用者:武漢鋼鐵有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!