一種適用于光伏的鋁合金材料及其制備方法與流程

本發(fā)明涉及合金材料制備領(lǐng)域,尤其涉及一種適用于光伏的鋁合金材料及其制備方法。

背景技術(shù):

1、支架是承載和固定太陽能光伏發(fā)電裝置的重要構(gòu)件。太陽能光伏電站多建立在光照好且時(shí)間長、人煙稀少的地域(如沙漠、戈壁、草原、海灘等),需經(jīng)受大風(fēng)沙、大暴雪或海洋性濕氣等惡劣環(huán)境的考驗(yàn),對其承載支架的強(qiáng)度、耐候性、耐蝕性等關(guān)鍵質(zhì)量指標(biāo)提出了更高要求,以確保其整體強(qiáng)度、運(yùn)行穩(wěn)定性和使用壽命等。

2、公開號為cn113073239a的中國專利申請公開了一種太陽能光伏邊框支架鋁合金材料及制造方法,鋁合金材料由以下質(zhì)量百分比的成分組成:si?0.57~0.63%,mg?0.45~0.5%,mn?0.03~0.07%,cu?0~0.05%,cr?0~0.02%,fe?0~0.1%,zn?0~0.02%,ti?0.08~0.12%,其余為al,鋁合金材料的抗拉強(qiáng)度≥270mpa,規(guī)定塑性延伸強(qiáng)度≥250mpa,伸長率≥10%。

3、公開號為cn114908274a的中國專利申請公開了一種太陽能跟蹤光伏承載支架用鋁合金及其型材生產(chǎn)工藝,鋁合金材料由以下質(zhì)量百分比的成分組成:si?0.7~0.9%,fe?0~0.25%,cu?0~0.1%,mn?0.2~0.3%,mg?0.5~0.7%,zn?0.1~0.2%,cr?0~0.01%,ti?0.05~0.1%,其他雜質(zhì)總含量≤0.15%,余量為鋁,鋁合金型材的抗拉強(qiáng)度為291mpa、規(guī)定塑性延伸強(qiáng)度為271mpa、斷后延伸率為10.5%。

4、從生產(chǎn)實(shí)踐和文獻(xiàn)資料檢索結(jié)果來看,目前鋁型材的強(qiáng)度仍然偏低,難以滿足未來輕量化的要求。另外,隨著鋁型材強(qiáng)度的提高,其韌性隨之降低,伴隨著擠壓速度的下降,從而降低了生產(chǎn)效率,難以滿足太陽能光伏發(fā)電行業(yè)降低生產(chǎn)成本的發(fā)展要求。因此開發(fā)一種高強(qiáng)韌新型鋁合金材料用于太陽能光伏邊框支架已成為行業(yè)亟需解決的問題。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的在于針對上述存在的問題和不足,針對性優(yōu)化設(shè)計(jì)了其合金化元素成分配比,解決太陽能跟蹤光伏承載支架的擠壓效率與材料性能無法兼顧的難題;提供了一種適用于光伏的鋁合金材料及其制備方法,提高了鋁型材的強(qiáng)度和生產(chǎn)效率,滿足太陽能光伏邊框支架對鋁型材的要求,降低生產(chǎn)制造成本。

2、為實(shí)現(xiàn)上述目的,本發(fā)明提供了如下技術(shù)方案:

3、一種適用于光伏的鋁合金材料,包括按質(zhì)量百分比計(jì)的如下組分,si:0.75~0.85%;mg:0.70~0.80%;ti:0.05~0.20%;zr:0.05~0.18%;mn:0.01~0.03%;fe≤0.10%;cu≤0.03%;cr≤0.05%;zn≤0.05%;余量為鋁。

4、si和mg可以形成mg2si強(qiáng)化相顯著增強(qiáng)鋁合金的強(qiáng)度。si和mg的含量不能太低,否則鋁型材的強(qiáng)度會(huì)不足。si和mg的含量也不能太高,否則鋁合金的強(qiáng)度會(huì)過高,導(dǎo)致擠壓速度難以提高。另外,si除了與mg形成mg2si強(qiáng)化相外,還會(huì)與fe形成金屬間化合物,消耗掉部分si。因此,為了獲得足夠數(shù)量的mg2si強(qiáng)化相,還必須嚴(yán)格控制si與mg的比例。本發(fā)明中si與mg的質(zhì)量百分比滿足,1.08≤si/mg≤1.18,通過改變si/mg可以是合金中mg2si強(qiáng)化相增多,提高合金強(qiáng)度。

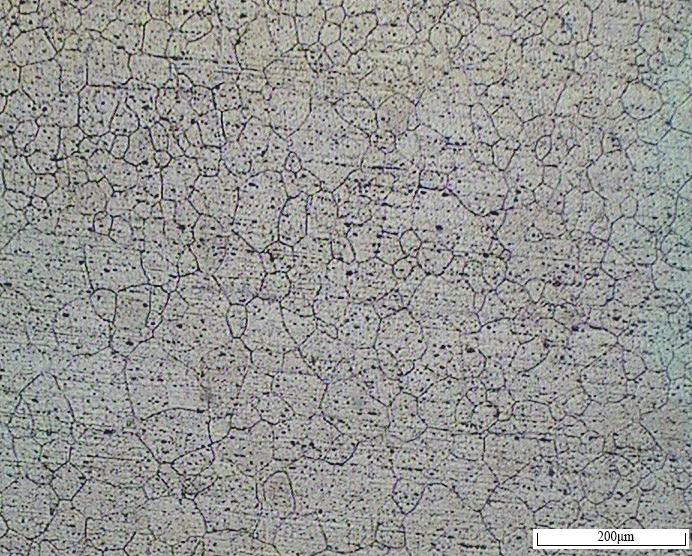

5、ti的添加可以通過增加成分過冷起到晶粒細(xì)化作用。在凝固過程中,溶質(zhì)再分配導(dǎo)致固液界面前沿溶質(zhì)濃度變化,引起理論凝固溫度的改變,從而在固液界面前液相內(nèi)形成過冷。這種由固-液界面前方溶質(zhì)再分配引起的過冷,稱為成分過冷。成分過冷可以促進(jìn)晶粒的細(xì)化;ti與al結(jié)合形成al3ti,起到細(xì)化晶粒作用。al3ti相在鋁合金凝固過程中可以作為異質(zhì)形核的核心,有助于細(xì)化晶粒,從而進(jìn)一步提高合金的強(qiáng)度和韌性。此外al3ti相能夠顯著提高鋁合金的強(qiáng)度和硬度。它通過分散在鋁基體中,阻礙位錯(cuò)運(yùn)動(dòng),從而增強(qiáng)合金的機(jī)械性能;富余ti的添加可以減弱zr添加對細(xì)化劑毒化的效果。

6、zr的添加可以通過增加成分過冷起到晶粒細(xì)化作用,能夠提高形核率并降低晶粒長大速度。過冷度的增加會(huì)導(dǎo)致冷卻速度加快,從而使得晶粒來不及長大就被冷卻下來。此外,過冷度的增大還會(huì)導(dǎo)致液固兩相自由能差增大,使得臨界晶核半徑變小,從而形成更多的有效晶核質(zhì)點(diǎn)。添加zr可以與al形成al3zr,al3zr能夠有效地細(xì)化鋁合金的晶粒,起到強(qiáng)化相的作用,從而提高合金的機(jī)械性能;同時(shí),?zr的加入可以提高合金的再結(jié)晶溫度,使得在常規(guī)熱處理過程中不容易發(fā)生再結(jié)晶,從而保持材料的高強(qiáng)度和硬度;zr可以促進(jìn)al基體中mg2si強(qiáng)化相的彌散度和均勻性,從而提高合金的綜合性能。

7、進(jìn)一步的,ti和zr之和的質(zhì)量百分比滿足:0.10%≤ti+zr≤0.30%。

8、進(jìn)一步的,一種適用于光伏的鋁合金材料,包括按質(zhì)量百分比計(jì)的如下組分,si:0.85%;mg:0.75%;ti:0.15%;zr:0.10%;mn:0.02%;fe?≤0.10%;cu?≤0.03%;cr?≤0.05%;zn≤0.05%;余量為鋁。

9、本發(fā)明提供適用于光伏的鋁合金材料的制備方法:

10、(1)按照原料配比,向720℃~750℃的鋁液中,加入預(yù)熱后的純鎂錠、al-si、al-mn、al-ti、al-zr中間合金或包含上述合金的再生類原材料,經(jīng)過電磁攪拌除氣,用氬氣和精煉劑對熔鋁爐內(nèi)的鋁合金液噴吹精煉,扒去浮渣后靜置;

11、(2)將鋁合金液在溫度為720℃~750℃、鑄造速度為90~110mm/min的條件下半連續(xù)鑄造成適用于光伏的鋁合金材料。

12、進(jìn)一步的,電磁攪拌的頻率20~40hz,電磁攪拌的時(shí)間為5~10min,精煉劑用量為0.10-0.20kg/t,精煉時(shí)間8~12min以上,精煉次數(shù)2~4次。

13、本發(fā)明還提供適用于光伏的鋁合金型材的制備方法,其特點(diǎn)是:以“在線高溫快冷淬火處理”與“低溫長時(shí)的時(shí)效處理工藝”,充分發(fā)揮系列強(qiáng)化機(jī)制的疊加作用。包括以下步驟:

14、將以上適用于光伏的鋁合金材料加熱至460~500℃以上,擠壓模具加熱至460~470℃,出口溫度為530~550℃,使用風(fēng)冷工藝制得適用于光伏的鋁合金型材。

15、進(jìn)一步的,對制得的適用于光伏的鋁合金型材進(jìn)行人工時(shí)效,時(shí)效溫度為175~195℃,時(shí)效時(shí)長為4~8h。

16、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果如下:

17、(1)該發(fā)明通過調(diào)整si,mg,ti,zr等化學(xué)成分,疊加了鋁合金的過剩相強(qiáng)化、彌散強(qiáng)化、細(xì)晶強(qiáng)化等多種強(qiáng)化效應(yīng)。

18、(2)利用擠壓成型過程中的高溫固溶效果,通過在線淬火快速冷卻,形成過飽和固溶體,時(shí)效硬化處理,使內(nèi)部強(qiáng)化相均勻析出,達(dá)到強(qiáng)化效果;

19、(3)本發(fā)明鋁合金制備的型材抗拉強(qiáng)度≥330?mpa,規(guī)定塑性延伸強(qiáng)度≥315?mpa,斷后伸長率≥14%。

技術(shù)特征:

1.一種適用于光伏的鋁合金材料,其特征在于,包括按質(zhì)量百分比計(jì)的如下組分,si:0.75~0.85%;mg:0.70~0.80%;ti:0.05~0.20%;zr:0.05~0.18%;mn:0.01~0.03%;fe≤0.10%;cu≤0.03%;cr≤0.05%;zn≤0.05%;余量為鋁。

2.根據(jù)權(quán)利要求1所述的一種適用于光伏的鋁合金材料,其特征在于,所述si與mg的質(zhì)量百分比滿足,1.08≤si/mg≤1.18。

3.根據(jù)權(quán)利要求1所述的一種適用于光伏的鋁合金材料,其特征在于,按質(zhì)量百分比計(jì),0.05%≤zr≤0.15%。

4.根據(jù)權(quán)利要求1所述的一種適用于光伏的鋁合金材料,其特征在于,按質(zhì)量百分比計(jì),0.05%≤ti≤0.15%。

5.根據(jù)權(quán)利要求1所述的一種適用于光伏的鋁合金材料,其特征在于,按質(zhì)量百分比計(jì),0.10%≤ti+zr≤0.30%。

6.據(jù)權(quán)利要求1所述的一種適用于光伏的鋁合金材料,其特征在于,包括按質(zhì)量百分比計(jì)的如下組分,si:0.85%;mg:0.75%;ti:0.15%;zr:0.10%;mn:0.02%;fe≤0.10%;cu≤0.03%;cr≤0.05%;zn≤0.05%;余量為鋁。

7.一種適用于光伏的鋁合金材料的制備方法,其特征在于,所述方法包括如下步驟:

8.如權(quán)利要求7所述的一種適用于光伏的鋁合金材料的制備方法,其特征在于,所述步驟(1)中,電磁攪拌的頻率20~40hz,電磁攪拌的時(shí)間為5~10min,精煉劑用量為0.10-0.20kg/t,精煉時(shí)間8~12min以上,精煉次數(shù)2~4次。

9.一種適用于光伏的鋁合金型材的制備方法,其特征在于,包括如下步驟:將如權(quán)利要求1-8任一項(xiàng)所述的適用于光伏的鋁合金材料加熱至460~500℃以上,擠壓模具加熱至460~470℃,出口溫度為530~550℃,使用風(fēng)冷工藝制得適用于光伏的鋁合金型材。

10.如權(quán)利要求9所述的一種適用于光伏的鋁合金型材的制備方法,其特征在于,對制得的適用于光伏的鋁合金型材進(jìn)行人工時(shí)效,時(shí)效溫度為175~195℃,時(shí)效時(shí)長為4~8h。

技術(shù)總結(jié)

本發(fā)明涉及合金材料制備領(lǐng)域,尤其涉及一種適用于光伏的鋁合金材料及其制備方法。本發(fā)明提供了一種適用于光伏的鋁合金材料,包括按質(zhì)量百分比計(jì)的如下組分,Si:0.75~0.85%;Mg:0.70~0.80%;Ti:0.05~0.20%;Zr:0.05~0.18%;Mn:0.01~0.03%;Fe≤0.10%;Cu≤0.03%;Cr≤0.05%;Zn≤0.05%;余量為鋁,其中所述鋁合金材料還滿足1.08≤Si/Mg≤1.18和0.10%≤Ti+Zr≤0.30%的條件。本發(fā)明提供的一種適用于光伏的鋁合金材料,可用于鑄棒、鑄錠等產(chǎn)品,后續(xù)可用于高壓鑄造、擠壓鍛造等產(chǎn)品,其強(qiáng)度和韌性顯著提高。

技術(shù)研發(fā)人員:姜博,施孝新,王銀玉,王振柱,張丁丁,劉敏,李貞明,李文彩,王榮彩

受保護(hù)的技術(shù)使用者:浙江今飛凱達(dá)輪轂股份有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28