一種提高鉭酸鋰鍵合片膜厚均勻性的方法與流程

本發明屬于半導體材料領域,具體涉及一種提高鉭酸鋰鍵合片膜厚均勻性的方法。

背景技術:

1、隨著移動通信產業的飛速發展,濾波器作為射頻系統的重要組成部分,逐漸向著高頻化、復合化、小型化、集成化的方向發展。傳統聲表面波(saw)濾波器存在頻率低、溫度穩定性差等問題,無法滿足新一代器件性能需求;而晶圓鍵合工藝可實現新結構、高效低成本制造和材料的異質集成。

2、鉭酸鋰(litao3)晶體具有優良的壓電、聲光、鐵電、熱釋電效應,具有較大的壓電系數、小的頻率溫度系數和高的機電耦合系數等優勢,是聲表面波器件、光通訊、激光及光電子領域中的基本功能材料。為了提高聲表面波濾波器的性能,需要使用鍵合技術將鉭酸鋰晶片與其他材質晶片結合至一起,以滿足聲表面波濾波器低插入損耗、高帶寬和良好熱穩定性的需求。然而現有鉭酸鋰鍵合片薄膜、厚膜產品需經過機械加工對鉭酸鋰鍵合片進行減薄拋光,大尺寸鉭酸鋰鍵合片在加工過程中,隨著膜層變薄,薄膜極易發生彎曲變形甚至產生碎片不良;在拋光過程中,溫度、加工過程中內應力以及拋光液散布的不均勻性都可能造成薄膜膜厚的不均勻,且拋光膜厚不易修正。因此,亟需開發一種提高鉭酸鋰鍵合片膜厚均勻性的方法。

3、公開號為cn118081603a的發明專利公開了一種鍵合片拋光方法,該方法通過提供匹配對應的載具,將鍵合片置于載具中執行雙面拋光工藝,來控制頂層硅層的拋光移除量,提高雙面拋光后頂層硅層的厚度均勻性,并減少載具的磨損。但此方法僅適用于硅-硅鍵合片拋光,針對鉭酸鋰-硅鍵合片,因兩者硬度不同,在雙面拋光條件下,即使載具合適,鉭酸鋰面與硅面去除速率也差異甚大,無法均勻把控鉭酸鋰薄膜的厚度。

4、公開號為cn104779143a的發明專利公開了一種設置在基底上的薄膜及其制備方法,該發明為先制備在同種材料基底上的薄膜層,薄膜層和同種材料基底之間有一層犧牲層,然后將薄膜層鍵合到目標基底上,將犧牲層去除,使薄膜和同種材料基底分離,或將同種材料基底用研磨或腐蝕的方法去除,再將犧牲層去除,最終得到目標基底上的薄膜層。其優勢在于不受原始基底與目標基底熱膨脹系數差別的限制,可實現薄膜在原始基底與目標基底之間的整體轉移,形成的薄膜層缺陷密度低且厚度均勻,厚度達到納米級。但該方法僅適用于薄膜產品,當薄膜厚度超出1μm甚至達到30μm時,使用離子注入技術并不能高效率制備薄膜,且過長的注入時間會產生相應缺陷,降低良率。

5、因此,現有技術中缺乏一種高效、不易碎片、薄膜缺陷少的提高鉭酸鋰鍵合片膜厚均勻性的方法。

技術實現思路

1、本發明提供了一種提高鉭酸鋰鍵合片膜厚均勻性的方法,以解決現有技術的不足,該方法加工過程穩定,解決了現有鉭酸鋰鍵合片薄膜批量制備時膜厚均勻性差的問題。

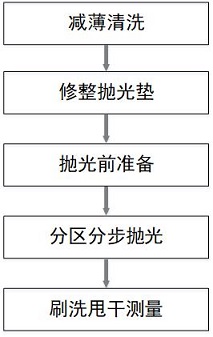

2、本發明公開了一種提高鉭酸鋰鍵合片膜厚均勻性的方法,包括以下步驟:

3、步驟a:對鉭酸鋰鍵合片進行減薄加工,包括:

4、對所述鉭酸鋰鍵合片依次進行粗減薄加工,減薄第一去除量;以及

5、對所述鉭酸鋰鍵合片進行精減薄加工,減薄第二去除量;

6、步驟b:根據減薄后鉭酸鋰鍵合片的膜厚分布對待拋光鍵合片進行加壓,并根據實時測得的膜厚擬合拋光速率模型,調整加壓配方進行拋光。

7、上述步驟a中,所述粗減薄加工中,第一去除量需大于50μm,使用砂輪為3000~4000目,砂輪轉速為1500~2000rpm,載臺轉速為100~500rpm,粗減薄慢抬時間為5~10s,慢抬速率為0.5~0.8μm/s;其中,粗減薄加工使用的砂輪優選為3000目;

8、所述精減薄加工中,第二去除量為10~15μm,使用砂輪為8000目,砂輪轉速為1000~1500rpm,載臺轉速為100~300rpm;

9、所述精減薄需分三步,第一步去除量為7~12μm,去除速率為0.3~0.5μm/s;第二步去除量為2μm,去除速率為0.1~0.3μm/s;第三步去除量為1μm,去除速率為0.05~0.1μm/s,精減薄慢抬時間為5~15s,慢抬速率為0.1~0.5μm/s;

10、上述步驟a中,對鉭酸鋰鍵合片進行粗及精減薄加工后,火花時間為5~10s,所述火花時間與膜厚極差呈正相關;

11、上述步驟a中,對減薄后的鉭酸鋰鍵合片進行清洗并甩干,清洗時間為5~10s,甩干吹掃時間為5~10s;

12、在對減薄后的鉭酸鋰鍵合片進行拋光前,配合純水使用拋光修正輪修整拋光墊,修正輪轉速為50~100rpm,修正輪壓力為0.5~2psi,掃描時間為5~10s;

13、上述步驟b中,晶片最大壓力≤6psi,保持環最大壓力≤6psi,拋光頭最大轉速≤100rpm,拋光盤最大轉速≤100rpm,其中拋光頭轉速須大于拋光盤轉速,且兩者差值需在3~5rpm;

14、上述步驟b中,拋光頭拋光時左右擺動幅度為30~50cm,擺動速率為5~10cm/min;

15、上述步驟b中,將鉭酸鋰鍵合片劃分為一個圓形區域和依次環繞在圓形區域外的三個相鄰同心圓環形區域,由內向外分別記為區域4(zone4)/區域3(zone3)/區域2(zone2)/區域1(zone1);

16、所述zone4/zone3/zone2/zone1的圓心和所述鉭酸鋰鍵合片的圓心重合,圓形區域zone4的半徑為鍵合片半徑的20%,圓環形區域zone3的內、外圓半徑分別為鍵合片半徑的20%和60%,圓環形區域zone2的內、外圓半徑分別為鍵合片半徑的60%和90%,圓環形區域zone1的內、外圓半徑分別為鍵合片半徑的90%和100%;

17、通過膜厚儀測量減薄后zone4/zone3/zone2/zone1區域的膜厚分布,膜厚儀測量數大于30且均勻分布于各區域內,根據各區域中膜厚測量結果計算該區域的膜厚均值;

18、上述步驟b中,依照減薄后鍵合片的膜厚分布,通過分區分步的加壓方式對減薄加工后的鉭酸鋰鍵合片進行拋光;

19、所述分區加壓,通常由于鍵合片最外部的圓環形區域與拋光液接觸最多,其拋光去除量最大,則以zone1為基準區域,依據zone2/zone3/zone4的膜厚均值大于或小于zone1膜厚均值的百分比,確定設定壓力,進行加壓;

20、所述分步加壓,加壓程序相鄰步驟增加或減少壓力不超過1.5psi,且拋光程序中,拋光頭轉速及載臺轉速先達到最大后,才可將晶片壓力與保持環壓力調整至最大,以避免拋光碎片的產生;

21、上述步驟b中,實時測量膜厚采用光譜分析測量法,測量點數為400~700并均勻分布于各區域,鉭酸鋰的折射率為2.18,加工膜厚大于5μm時,需濾除2μm處測量雜波;

22、批量加工時,一方面,拋光墊、保持環及膜厚測量用鹵素燈等耗材會隨著拋光的進行而損耗,導致不同鉭酸鋰鍵合片加工環境有所差異,且不同鉭酸鋰鍵合片的測量點位也存在差異,另一方面膜厚測量前期存在數據量少和測量準確性問題,導致測量數據失真,則以實時測量數據作拋光停機數據會出現偏差;

23、進一步地,上述步驟b中,在拋光的不同階段分別擬合拋光速率模型用作停機厚度補償,在拋光程序一致的前提下,將拋光墊、保持環及膜厚測量用鹵素燈,以1000min為區間劃分使用階段,記錄拋光厚度及拋光時間以計算每40s的拋光速率,擬合拋光速率曲線;

24、所述拋光速率模型的總有效拋光時長為200s以內,依據該模型計算最終停機厚度是否合理,并得出補償;

25、若依據現有拋光速率模型無法達成所需拋光量,則需進行二次拋光以保證批量加工時鉭酸鋰鍵合片膜厚均值的一致性;

26、所述二次拋光包括依次進行的平拋和分區分步加壓拋光:

27、先以平拋的方式(即zone1、zone2、zone3、zone4四個區域的設定壓力相等)拋光200s,因二次拋光時晶片表面為拋光面則拋光速率相對減薄后晶片較低,平拋后再以一次拋光速率模型計算速率的80%通過分區分步加壓的方式拋光剩余拋光量。

28、對拋光后的鉭酸鋰鍵合片進行刷洗,刷洗時間為60~120s,甩干時間為60~120s,然后測量膜厚。

29、本發明公開了一種提高鉭酸鋰鍵合片膜厚均勻性的方法,其中還涉及一種分區加壓時計算不同區域設定壓力的方法,具體為:

30、以zone1為基準區域,確定所述基準區域的設定壓力為基準壓力pwafer,根據其余各區域的膜厚均值大于或小于基準區域膜厚均值的百分比,確定其余各區域的設定壓力,其余各區域中任一區域的拋光設定壓力計算方法遵循公式(1):

31、----(1);

32、其中,pi為所述其余各區域中任一區域的設定壓力,di為所述區域的膜厚均值,i=2,3,4;d1為基準區域膜厚均值;pwafer為基準壓力, α為系數。pwafer和 α的值根據zone1/zone2/zone3/zone4區域膜厚均值極差的大小而有所不同,具體為:

33、當膜厚均值的極差小于600nm,pwafer=4.0psi, α=1.0;

34、當膜厚均值的極差大于等于600nm且小于1000nm,pwafer=3.0psi, α=1.3;

35、當膜厚均值的極差大于等于1000nm,pwafer=3.0psi, α=1.5;

36、設定壓力的計算結果遵循四舍五入原則,取小數點后一位。

37、若zone1區域的膜厚均值不為最薄,即其余各區域中,存在至少一個區域的設定壓力計算值小于基準壓力pwafer時,則所有區域的實際設定壓力在原先設定壓力之上同時增加一個相同的數值,使得其余各區域中實際設定壓力的最小值等于基準壓力pwafer。例如,以zone1為基準區域,當膜厚均值的極差小于600nm,pwafer=4.0psi,zone1/zone2/zone3/zone4設定壓力的計算值分別為4.0/3.9/3.9/4.1psi,則以4.1/4.0/4.0/4.2psi為實際設定壓力;

38、若設定壓力的計算值超過6psi,則以6psi為實際設定壓力。

39、作為優選,與鉭酸鋰晶片鍵合的晶片材料為藍寶石、硅、碳化硅、石英的一種,所述藍寶石、硅、碳化硅、石英的形狀尺寸與鉭酸鋰晶片一致;

40、作為優選,鉭酸鋰鍵合片邊緣需加工露臺,露臺寬度需為2~3mm,露臺角度為40~50°;

41、作為優選,拋光過程中環境溫度20~25℃,相對濕度水平50±10%,且無外界振動及噪聲;

42、作為優選,拋光使用保持環厚度為待加工鉭酸鋰鍵合片厚度減去50~150mm。

43、為提高鉭酸鋰鍵合片膜厚均勻性,與現有技術相比,本發明具有以下有益效果:

44、第一方面,在拋光前的來料控制上,通過精準調控減薄去除量優化減薄工藝,確保鉭酸鋰鍵合片拋光來料的均一性;同時優化火花時間參數以控制膜厚極差,為改善拋光均勻性提供前提;

45、第二方面,通過單片拋光工藝,依據片內膜厚分布采用分區分步加壓策略進行拋光,顯著降低鉭酸鋰鍵合片內的膜厚極差,從而有效提升單片鉭酸鋰鍵合片的膜厚均勻性;

46、第三方面,依據實時測得的膜厚計算不同拋光階段鉭酸鋰鍵合片的拋光速率,用于擬合拋光速率模型。該模型首先可用作實時測量膜厚補償,其次當以實時測量膜厚用作停機條件的情況下,若依舊存在膜厚偏差,則可以依據該模型進行二次拋光以補正膜厚,降低了批量加工時鉭酸鋰鍵合片間的膜厚差異,從而有效改善批量拋光時鉭酸鋰鍵合片之間的膜厚均勻性。

- 還沒有人留言評論。精彩留言會獲得點贊!