一種軟碳及其制備方法與流程

本發明屬于軟碳負極材料制備,尤其涉及一種軟碳及其制備方法。

背景技術:

1、由于軟碳負極材料具有較大的層間距(d002),相對于石墨材料,具有優異的倍率性能,同時對電解液適應性強,耐過充過放,也具有較優異的循環性能。但目前制備的軟碳負極材料容量及首次庫侖效率偏低,因此軟碳材料在容量方面還有很大的開拓空間。

2、中國專利cn103050699a公開了一種鋰離子電池軟碳負極材料的制備方法,包括以下步驟:將催化劑與瀝青混合;升溫至180~380℃,反應至少0.7小時;升溫至320~600℃,反應至少0.3小時,得到中間相球形初級品;對中間相球形初級品進行除雜并干燥,得到軟碳類碳微球中間相前驅體;將軟碳類碳微球中間相前驅體與含氮化合物和/或含硼化合物混合,靜置;在保護性氣氛下,升溫至400~1600℃,熱解處理至少0.6小時,得到軟碳負極材料,該發明材料雖然大幅度體現了現有軟碳材料的容量,但制備工藝復雜,工業化生產成本高,不利于工業化生產。cn102428594a公開了一種磷和硼共摻雜的焦類碳材料及其制備方法,雖然提高了焦類軟碳的容量,但是單一用于動力電池負極材料由于其平均電壓較高,壓實密度低,導致能量密度較低。因此,開發一種生產工藝簡單、成本低的高容量軟碳是所屬領域的技術難題。

技術實現思路

1、本發明提供了一種軟碳及其制備方法,本發明提供的方法工藝簡單,制備得到的軟碳容量≥425mah/g,首次庫侖效率≥80%。

2、為了達到上述目的,本發明提供了一種軟碳的制備方法,包括如下步驟:

3、1)將低硫渣油、催化裂解油漿和加氫油中的一種或幾種進行調和,得到調和物料;按重量百分比計,所述調和物料中瀝青質比例為5~10%,膠質比例為15~30%,芳香分比例為30~41%,飽和分比例為25~40%;

4、2)將所述調和物料進行熱處理,得到預處理物料;

5、3)將有機氮與所述預處理物料混合,在惰性氣氛保護下進行熱處理,得到混合物料;

6、4)將所述混合物料在惰性氣氛保護下進行焦化處理,得到軟碳用生焦;

7、5)將所述軟碳用生焦在惰性氣氛保護下依次進行預碳化處理和碳化處理,得到軟碳。

8、優選的,按重量百分比計,步驟1)中所述低硫渣油中硫含量為0.1%~2.0%;所述催化裂解油漿中硫含量為0.1%~2.0%。

9、優選的,步驟1)中在進行調和前還包括添加瀝青;所述瀝青的添加量為調和物料總質量的3~10%。

10、優選的,步驟2)中所述熱處理時的溫度為100~150℃,時間為30~60min。

11、優選的,步驟3)中所述熱處理時的溫度為100~200℃,時間為30~180min。

12、優選的,按重量百分比計,步驟3)中所述有機氮為混合物料總質量的2~30%;所述有機氮為三聚氰胺和/或聚丙烯腈。

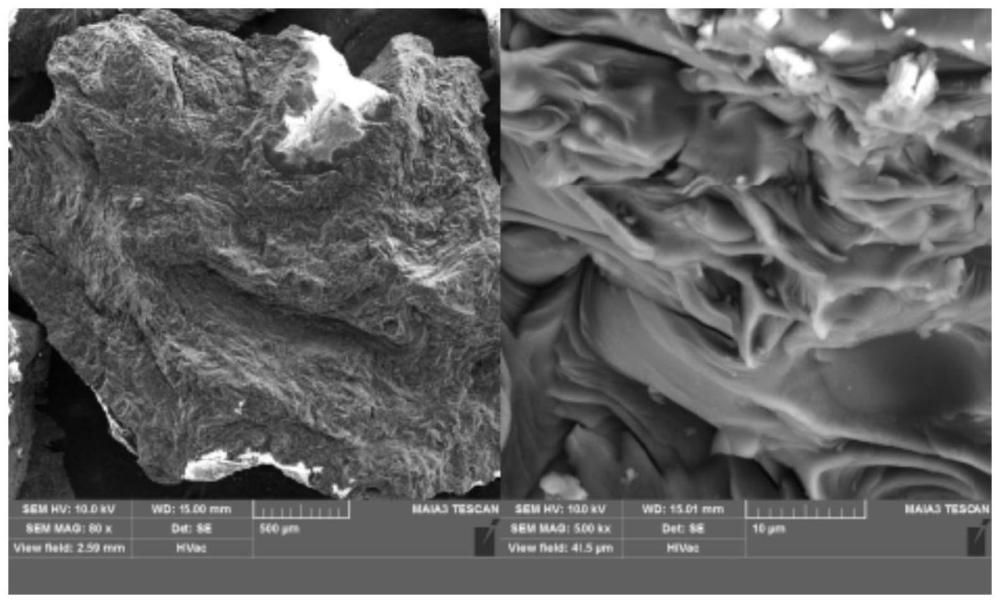

13、優選的,步驟4)中所述焦化處理時的溫度為420~500℃,時間為3~36h;所述生焦的光學結構為鑲嵌結構與小域結構共存的狀態,其中鑲嵌結構占比≥30%。

14、優選的,步驟5)中所述預碳化處理的溫度為500~890℃,時間為1~5h;所述碳化處理時的溫度為900~1500℃,時間為1~5h。

15、優選的,步驟5)中在進行預碳化處理前還包括對生焦進行粗粉過篩;所述過篩的目數為2~200目;在碳化處理后進行細粉過篩;所述細粉過篩的目數為210~2000目。

16、本發明還提供了上述任意一項方法制備得到的軟碳,所述軟碳的表現容量≥425mah/g,首次庫倫效率≥80%。

17、與現有技術相比,本發明的優點和積極效果在于:

18、(1)本發明采用原位摻雜的方式,在中間相中引入吡咯氮、吡啶氮或石墨氮,碳化過程增加石墨氮含量,制造的缺陷位能有效降低鋰離子的傳質阻力,石墨化氮有利于提高π電子云密度并提高碳材料的電子電導率;同時原位摻雜的摻雜方式保證制備產品內部的一致性,最終保證產品具有優異的電化學性能;

19、(2)本發明提供的氮源為有機含氮化合物,可看作硬碳碳源,碳化過程增加微晶無序度,可以有效提升軟碳材料的缺陷儲鋰空間;

20、(3)本發明提供的油漿配比配合合適的有機氮源,配合合適工藝,調節生焦產品的微晶結構:光學結構為鑲嵌結構與小域結構共存的狀態,其中鑲嵌結構占比≥30%,首效表現在80%及以上;

21、(4)本發明由于在原料端引入含氮有機化合物,相較于其他結構的生焦,由于焦化過程碳化過程,含氮有機物可作為碳骨架鑲嵌于生焦骨架上,碳化過程中,骨架內發生n的遷移及排出,可在微觀和宏觀制造缺陷,從而碳化后可儲存鋰的活性位點和空間增加,容量表現在425~450mah/g;

22、(5)本發明提供的高性能軟碳及原料的制備方法,工藝簡單,成本低,適合工業化生產。

技術特征:

1.一種軟碳的制備方法,其特征在于,包括如下步驟:

2.根據權利要求1所述的制備方法,其特征在于,按重量百分比計,步驟1)中所述低硫渣油中硫含量為0.1%~2.0%;所述催化裂解油漿中硫含量為0.1%~2.0%。

3.根據權利要求1所述的制備方法,其特征在于,步驟1)中在進行調和前還包括添加瀝青;所述瀝青的添加量為調和物料總質量的3~10%。

4.根據權利要求1所述的制備方法,其特征在于,步驟2)中所述熱處理時的溫度為100~150℃,時間為30~60min。

5.根據權利要求1所述的制備方法,其特征在于,步驟3)中所述熱處理時的溫度為100~200℃,時間為30~180min。

6.根據權利要求1所述的制備方法,其特征在于,按重量百分比計,步驟3)中所述有機氮為混合物料總質量的2~30%;所述有機氮為三聚氰胺、聚氨酯和/或聚丙烯腈。

7.根據權利要求1所述的制備方法,其特征在于,步驟4)中所述焦化處理時的溫度為420~500℃,時間為3~36h;所述生焦的光學結構為鑲嵌結構與小域結構共存的狀態,其中鑲嵌結構占比≥30%。

8.根據權利要求1所述的制備方法,其特征在于,步驟5)中所述預碳化處理的溫度為500~890℃,時間為1~5h;所述碳化處理時的溫度為900~1500℃,時間為1~5h。

9.根據權利要求1所述的制備方法,其特征在于,步驟5)中在進行預碳化處理前還包括對生焦進行粗粉過篩;所述過篩的目數為2~200目;在碳化處理后進行細粉過篩;所述細粉過篩的目數為210~2000目。

10.權利要求1~9任意一項方法制備得到的軟碳,其特征在于,所述軟碳的表現容量≥425mah/g,首次庫倫效率≥80%。

技術總結

本發明提出一種軟碳及其制備方法,屬于軟碳負極材料制備技術領域。所述軟碳的制備方法,包括如下步驟:1)將低硫渣油、催化裂解油漿和加氫油中的一種或幾種進行調和,得到調和物料;2)將所述調和物料進行熱處理,得到預處理物料;3)將有機氮與所述預處理物料混合,在惰性氣氛保護下進行熱處理,得到混合物料;4)將所述混合物料在惰性氣氛保護下進行焦化處理,得到軟碳用生焦;5)將所述軟碳用生焦在惰性氣氛保護下依次進行預碳化處理和碳化處理,得到軟碳。本發明提供的方法工藝簡單,制備得到的軟碳容量≥425mAh/g,首次庫侖效率≥80%。

技術研發人員:張志剛,段欣,王衛江

受保護的技術使用者:山東海科創新研究院有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!