一種注塑儀表板橫梁及設(shè)計方法與流程

本發(fā)明涉及儀表板橫梁,尤其是一種注塑儀表板橫梁及設(shè)計方法。

背景技術(shù):

1、儀表板以及支撐儀表板的橫梁總成必須具有足夠的剛性,才能保證所支撐的各種儀表和零件能夠在高速行駛以及振動狀態(tài)下正常工作,而且為了減少發(fā)生意外時外力對正、副駕駛的沖擊,還要求儀表板具有良好的吸能性。并且對儀表板的橫梁總成的綜合力學性能具有較高的要求。

2、目前行業(yè)內(nèi)的儀表板橫梁以鋼制焊接、鋁制焊接、鎂合金壓鑄和注塑為主,其中焊接方式橫梁工藝鏈過長,產(chǎn)品一致性較差,并且鋼制儀表板橫梁重量較重。而鎂合金壓鑄成本太高,且只能一車一模具,無法平臺化。注塑儀表板橫梁是以嵌件注塑為主的鋼塑和鋁塑兩種類型,且無法在同一套主模具基礎(chǔ)上實現(xiàn)多車型的制造加工,無法實現(xiàn)平臺化。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有技術(shù)存在的不足,本發(fā)明的目的是提供一種注塑儀表板橫梁及設(shè)計方法,將儀表板橫梁設(shè)計為管柱安裝支架模塊和主梁模塊、中支撐模塊和端板模塊,通過只修改其中個別模塊的結(jié)構(gòu)和模具鑲塊,即可實現(xiàn)儀表板橫梁的平臺化設(shè)計,滿足同平臺下高中低等不同坐姿下,盡最大程度的沿用儀表板橫梁的結(jié)構(gòu)和模具,實現(xiàn)縮短開發(fā)周期和節(jié)約模具開發(fā)費的目的。

2、為了實現(xiàn)上述目的,本發(fā)明是通過如下的技術(shù)方案來實現(xiàn):

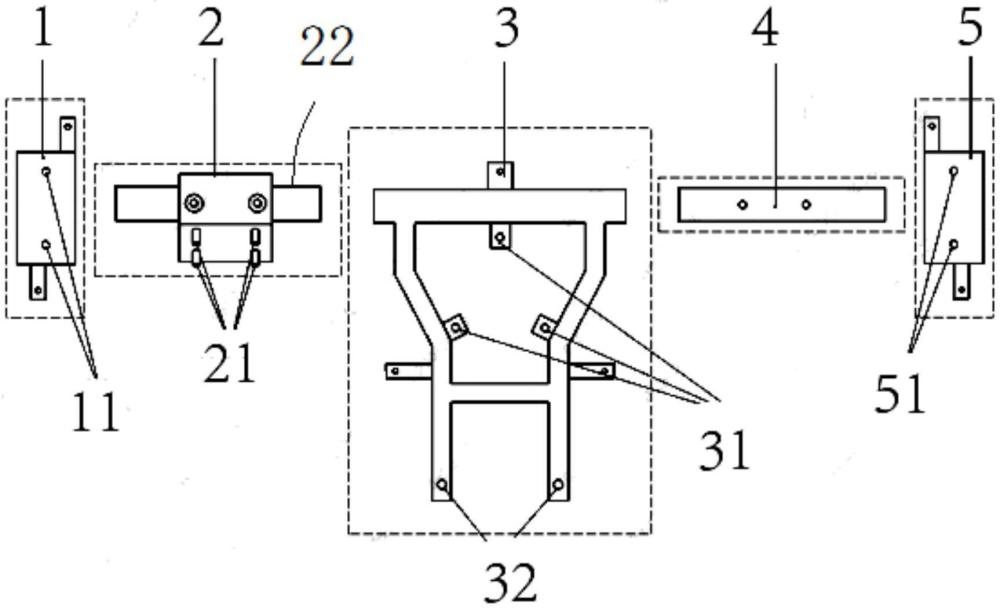

3、第一方面,一種注塑儀表板橫梁,包括位于兩端部的端板模板以及位于中間的中支撐模塊,中支撐模塊兩端分別連接管柱安裝支架模塊和主梁模塊的一端,管柱安裝支架模塊和主梁模塊的另一端與對應(yīng)的端板模塊固定連接;所述端板模塊的安裝點關(guān)于車身中心面左右對稱。

4、作為進一步的實現(xiàn)方式,所述端板模板包括位于儀表板橫梁左端的左端板模塊和位于儀表板橫梁右端的右端板模塊,兩組端板模塊的安裝點根據(jù)整車y向尺寸和前門門洞的x向位置確定。

5、作為進一步的實現(xiàn)方式,所述管柱安裝支架模塊包括連接在左端板模塊和中支撐模塊之間的左舵管柱安裝支架模塊,還包括連接在右端板模塊和中支撐模塊之間的右舵管柱安裝支架模塊;左舵管柱安裝支架模塊和右舵管柱安裝支架模塊結(jié)構(gòu)對稱。

6、作為進一步的實現(xiàn)方式,所述主梁模塊包括結(jié)構(gòu)對稱左主梁模塊和右主梁模塊,其中所述左主梁模塊和右舵管柱安裝支架模塊成組使用;右主梁模塊和左舵管柱安裝支架模塊成組使用。

7、作為進一步的實現(xiàn)方式,所述左舵管柱安裝支架模塊和右舵管柱安裝支架模塊均包括第一y向主梁以及安裝在第一y向主梁上的轉(zhuǎn)向管柱安裝架,所述中支撐模塊包括第二y向主梁,所述第一y向主梁包括三種類型,分別使得第一y向主梁的主體與第二y向主梁在同一直線、高于第二y向主梁、低于第二y向主梁。

8、作為進一步的實現(xiàn)方式,所述中支撐模塊還包括連接在第二y向主梁下方的中控連接架,所述中控連接架上設(shè)有空調(diào)安裝點位,中控連接架底部設(shè)有車身底板安裝點。

9、第二方面,一種注塑儀表板橫梁設(shè)計方法,其特征在于,包括如下步驟:

10、根據(jù)整車y向尺寸和前門門洞的x向位置,與車身側(cè)圍約定儀表板橫梁在其上的安裝點,確定左端板模塊和右端板模塊的結(jié)構(gòu);根據(jù)平臺規(guī)劃的空調(diào)布置位置,確定中支撐模塊的結(jié)構(gòu),并且中支撐模塊的上部第二y向主梁需兼顧左端板模塊和右端板模塊的z向位置;確定左端板模塊和右端板模塊的接口結(jié)構(gòu)以匹配管柱安裝支架模塊,根據(jù)第二y向主梁端部和端板模塊的安裝點位,確定主梁模塊結(jié)構(gòu),得到如上任一所述的注塑儀表板橫梁。

11、作為進一步的實現(xiàn)方式,所述管柱安裝支架模塊包括連接在左端板模塊和中支撐模塊之間的左舵管柱安裝支架模塊,以及連接在右端板模塊和中支撐模塊之間的右舵管柱安裝支架模塊;左舵管柱安裝支架模塊和右舵管柱安裝支架模塊結(jié)構(gòu)對稱;所述主梁模塊結(jié)構(gòu)包括左主梁模塊和右主梁模塊,左主梁模塊和右舵管柱安裝支架模塊成組使用;右主梁模塊和左舵管柱安裝支架模塊成組使用。

12、作為進一步的實現(xiàn)方式,所述管柱安裝支架模塊包括第一y向主梁,第一y向主梁靠近端板模塊一端通用設(shè)計,靠近第二y向主梁一端根據(jù)坐姿高度不同設(shè)置為三種類型的結(jié)構(gòu)差異,以對應(yīng)滿足安裝的轉(zhuǎn)向管柱的高度需求。

13、作為進一步的實現(xiàn)方式,將對應(yīng)的儀表板和電器件模塊的安裝點固化,實現(xiàn)各車型沿用,將無法沿用的采用活裝支架來進行差異化設(shè)計。

14、上述本發(fā)明的有益效果如下:

15、1.本發(fā)明利用注塑模具鑲塊可以替換的特點,將儀表板橫梁設(shè)計為管柱安裝支架模塊和主梁模塊、中支撐模塊和端板模塊,通過只修改其中個別模塊的結(jié)構(gòu)和模具鑲塊,即可實現(xiàn)儀表板橫梁的平臺化設(shè)計,滿足同平臺下高中低等不同坐姿下,盡最大程度的沿用儀表板橫梁的結(jié)構(gòu)和模具,實現(xiàn)縮短開發(fā)周期和節(jié)約模具開發(fā)費的目的。

16、2.本發(fā)明管柱安裝支架模塊和主梁模塊成組配合使用,可滿足左右舵的使用需求,管柱安裝支架模塊的第一y向主梁設(shè)置為三種結(jié)構(gòu)類型,可匹配轎車車型、cross車型和suv車型,實現(xiàn)坐姿高低姿態(tài)的區(qū)分。

技術(shù)特征:

1.一種注塑儀表板橫梁,其特征在于,包括位于兩端部的端板模板以及位于中間的中支撐模塊,中支撐模塊兩端分別連接管柱安裝支架模塊和主梁模塊的一端,管柱安裝支架模塊和主梁模塊的另一端與對應(yīng)的端板模塊固定連接;所述端板模塊的安裝點關(guān)于車身中心面左右對稱。

2.根據(jù)權(quán)利要求1所述的一種注塑儀表板橫梁,其特征在于,所述端板模板包括位于儀表板橫梁左端的左端板模塊和位于儀表板橫梁右端的右端板模塊,兩組端板模塊的安裝點根據(jù)整車y向尺寸和前門門洞的x向位置確定。

3.根據(jù)權(quán)利要求2所述的一種注塑儀表板橫梁,其特征在于,所述管柱安裝支架模塊包括連接在左端板模塊和中支撐模塊之間的左舵管柱安裝支架模塊,還包括連接在右端板模塊和中支撐模塊之間的右舵管柱安裝支架模塊;左舵管柱安裝支架模塊和右舵管柱安裝支架模塊結(jié)構(gòu)對稱。

4.根據(jù)權(quán)利要求3所述的一種注塑儀表板橫梁,其特征在于,所述主梁模塊包括結(jié)構(gòu)對稱左主梁模塊和右主梁模塊,其中所述左主梁模塊和右舵管柱安裝支架模塊成組使用;右主梁模塊和左舵管柱安裝支架模塊成組使用。

5.根據(jù)權(quán)利要求3所述的一種注塑儀表板橫梁,其特征在于,所述左舵管柱安裝支架模塊和右舵管柱安裝支架模塊均包括第一y向主梁以及安裝在第一y向主梁上的轉(zhuǎn)向管柱安裝架,所述中支撐模塊包括第二y向主梁,所述第一y向主梁包括三種類型,分別使得第一y向主梁的主體與第二y向主梁在同一直線、高于第二y向主梁、低于第二y向主梁。

6.根據(jù)權(quán)利要求5所述的一種注塑儀表板橫梁,其特征在于,所述中支撐模塊還包括連接在第二y向主梁下方的中控連接架,所述中控連接架上設(shè)有空調(diào)安裝點位,中控連接架底部設(shè)有車身底板安裝點。

7.一種注塑儀表板橫梁設(shè)計方法,其特征在于,包括如下步驟:

8.根據(jù)權(quán)利要求7所述的一種注塑儀表板橫梁設(shè)計方法,其特征在于,所述管柱安裝支架模塊包括連接在左端板模塊和中支撐模塊之間的左舵管柱安裝支架模塊,以及連接在右端板模塊和中支撐模塊之間的右舵管柱安裝支架模塊;左舵管柱安裝支架模塊和右舵管柱安裝支架模塊結(jié)構(gòu)對稱;所述主梁模塊結(jié)構(gòu)包括左主梁模塊和右主梁模塊,左主梁模塊和右舵管柱安裝支架模塊成組使用;右主梁模塊和左舵管柱安裝支架模塊成組使用。

9.根據(jù)權(quán)利要求8所述的一種注塑儀表板橫梁設(shè)計方法,其特征在于,所述管柱安裝支架模塊包括第一y向主梁,第一y向主梁靠近端板模塊一端通用設(shè)計,靠近第二y向主梁一端根據(jù)坐姿高度不同設(shè)置為三種類型的結(jié)構(gòu)差異,以對應(yīng)滿足安裝的轉(zhuǎn)向管柱的高度需求。

10.根據(jù)權(quán)利要求9所述的一種注塑儀表板橫梁設(shè)計方法,其特征在于,將對應(yīng)的儀表板和電器件模塊的安裝點固化,實現(xiàn)各車型沿用,將無法沿用的采用活裝支架來進行差異化設(shè)計。

技術(shù)總結(jié)

本發(fā)明涉及儀表板橫梁技術(shù)領(lǐng)域,公開了一種注塑儀表板橫梁及設(shè)計方法,包括位于兩端部的端板模板以及位于中間的中支撐模塊,中支撐模塊兩端分別連接管柱安裝支架模塊和主梁模塊的一端,管柱安裝支架模塊和主梁模塊的另一端與對應(yīng)的端板模塊固定連接;所述端板模塊的安裝點關(guān)于車身中心面左右對稱;通過將儀表板橫梁設(shè)計為管柱安裝支架模塊和主梁模塊、中支撐模塊和端板模塊,通過只修改其中個別模塊的結(jié)構(gòu)和模具鑲塊,即可實現(xiàn)儀表板橫梁的平臺化設(shè)計,滿足同平臺下高中低等不同坐姿下,盡最大程度的沿用儀表板橫梁的結(jié)構(gòu)和模具,實現(xiàn)縮短開發(fā)周期和節(jié)約模具開發(fā)費的目的。

技術(shù)研發(fā)人員:劉健,賈振濤,婁鑫鵬,沈才,趙亞軍,豆忠穎

受保護的技術(shù)使用者:奇瑞汽車股份有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!