一種適用于大厚度異型夾芯復合材料芯材處理方法與流程

本發明涉及復合材料,特別涉及一種適用于大厚度異型夾芯復合材料芯材處理方法。

背景技術:

1、近幾年來,我國復合材料行業飛速發展,尤其是夾芯復合材料因其輕質高強的優點廣泛應用于船舶、航空、軌道交通等各個領域。為了滿足多項性能的要求,制品結構逐漸多樣化,結構中通常包含各種復雜異型結構,為了滿足異型結構芯材的鋪設要求,需要對芯材進行處理。

2、針對異型結構夾芯復合材料芯材鋪設,相關研究提出了不同芯材處理方法。

3、公開號:cn102350752b一種自導流型芯材及其加工方法,公開了一種自導流型芯材及其加工方法,所述芯材為雙面開槽,上表面根據芯材厚度橫向切槽且縱向加淺槽,下表面根據芯材厚度橫向切槽且縱向加淺槽,此加工方法的芯材可適用于部分弧度較小的曲面模腔,但是對于大弧度大厚度異性曲面結構,芯材隨型效果差,導致芯材和模腔之間縫隙過大,含膠量較多,制品重量增加,且會嚴重影響制品性能;此外,該芯材加工方法得到的芯材在鋪放后表面不平整,極易造成線型精度偏差,且成型后需要花費大量時間和精力對表面進行打磨處理。

4、公開號:cn112476576a一種風電葉片鈍尾芯材設計及切割方法,提出了一種適用于大拐角、大厚度葉片鈍尾緣的泡沫加工方法,即將平板原材切割成梯形單元塊、再將若干梯形單元塊拼接成為風電葉片鈍尾緣芯材。該加工方法能夠有效減小鈍尾緣芯材間隙過大的問題,但是該方法設計過程復雜,加工步驟和拼接操作過程繁瑣,難以滿足大范圍應用,且適用范圍過窄,普適性低。

5、公開號:cn112537050a一種風電葉片主梁的制造方法,通過在芯材底部加工v型槽在曲面模具使芯材隨型,并在底部間隙填充同種材料芯材減小間隙,該方法能夠使芯材適當隨型,避免出現相關富樹脂缺陷,但是芯材利用率不高,底部間隙芯材填充難以操作,且在灌注過程中容易出現缺膠現象。

6、公開號:cn204140290u風力發電機葉片芯材,包括上、下兩層芯材,所述的上、下兩層芯材均包括芯材本體,黏貼在芯材本體上表面的網格玻璃纖維布,上部貼有網格玻璃纖維布的芯材本體一面上間隔打有通孔,底面上開有凹槽。但是著重于改進芯材結構設計以優化流膠路徑,提升葉片的灌注效果和質量,曲面隨形效果不佳。且芯材間仍存在大量縫隙,芯材區域存在大量富膠區。

7、綜合目前芯材處理方法,多數適用于某種特殊小弧度,小厚度曲面芯材的加工,且芯材利用率不高,容易造成資源浪費,另外,芯材價格高居不下,難以控制成本,因此需要開發合適的芯材處理方法,以滿足大弧度、大厚度異性曲面結構芯材鋪放要求,解決大厚度異型結構中夾芯復合材料芯材鋪設過程中因模腔弧度過大導致的芯材鋪設困難、間隙過大、表面不平整的問題。

技術實現思路

1、有鑒于此,本發明旨在提出一種適用于大厚度異型夾芯復合材料芯材處理方法,解決大厚度異型結構中夾芯復合材料芯材鋪設過程中因模腔弧度過大導致的芯材鋪設困難、間隙過大、表面不平整的問題。

2、現有技術的加工過程中,芯材在鋪放后表面不平整,極易造成線型精度偏差,且成型后需要花費大量時間和精力對表面進行打磨處理。對于大厚度異型夾芯復合材料而言,如果使用過厚的芯材直接進行加工,則難以實現復雜的曲面造型;反之,如果太薄則可能導致結構強度不足,3mm至5mm的厚度能夠在保證一定的機械強度的同時,提供足夠的柔韌性以適應復雜形狀的模具,較薄的板材更容易通過數控設備進行高精度切割,確保每一片芯材都能符合設計要求,有助于提高整個制品的一致性和準確性,多層薄片芯材之間的粘接比單一大塊芯材更加均勻且易于控制。采用3mm至5mm的薄片厚度可以更好地分散應力,減少空隙和缺陷,增強整體結構的穩定性。

3、本發明通過將厚板芯材加工成薄片并逐層鋪設的方式,使得芯材能夠緊密貼合模具的復雜曲面,解決了傳統方法中芯材與模具之間間隙過大的問題,通過在芯材上表面開設一字槽或十字槽,可以有效地引導樹脂流動,避免了因樹脂分布不均造成的富樹脂缺陷,減少了材料浪費,提高了芯材的整體利用率,有效降低了生產成本,能適應多種結構的異型雙曲模腔,具有很強的通用性和靈活性,而且方法設計簡單合理,操作方便,大大縮短了生產周期,提高了工作效率。

4、本發明的技術方案是這樣實現的:

5、本發明公開了一種適用于大厚度異型夾芯復合材料芯材處理方法,具體包括以下步驟:

6、s1:根據所需芯材線型加工模具;

7、s2:將原板平板芯材加工成設定厚度的薄片;

8、s3:將多層芯材鋪設在模具上,多層芯材之間使用膠黏劑粘接;

9、s4:將芯材封裝在模具上,施加均勻壓力,保證芯材與模具線型一致;

10、s5:待膠黏劑固化后,脫模,得到異型曲面芯材;

11、s6:修邊,根據實際所需尺寸加工芯材,得到具有設定尺寸和線型的曲面芯材;

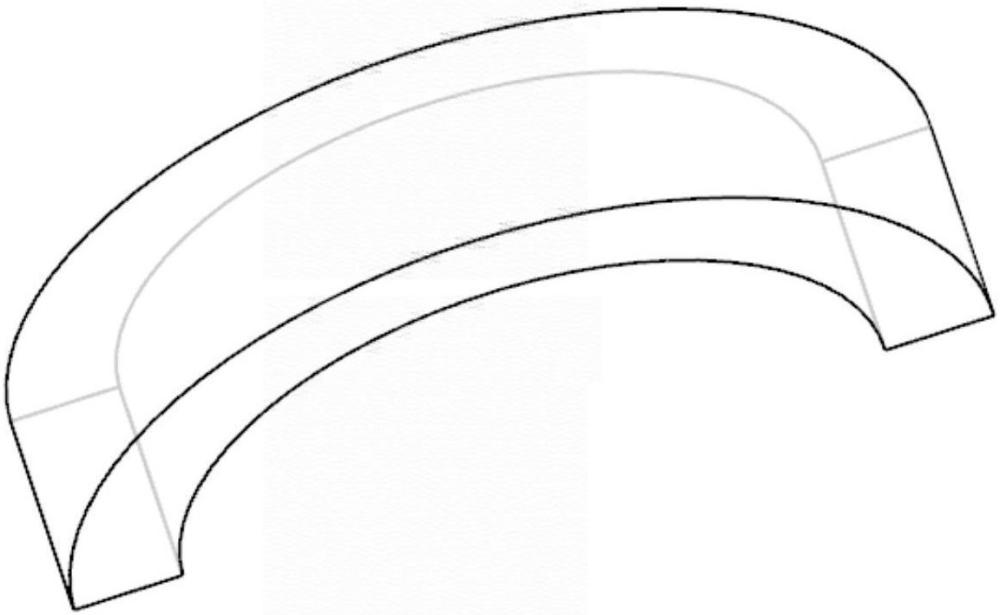

12、s7:異型曲面芯材下表面為內弧面,在芯材下表面粘貼背覆纖維,上表面開設一字槽或十字槽,所述導流槽為淺槽結構。

13、進一步的,在步驟s1中,模具為金屬模具或者玻璃鋼模具中的一種。

14、進一步的,在步驟s2中,薄片厚度為3mm~5mm。

15、進一步的,在步驟s3中,多層芯材鋪設后保證總厚度與要求一致,層數為:總厚度/薄片厚度。

16、進一步的,在步驟s4中,真空壓力值達到-0.01mpa,且膠黏劑固化過程中壓力保持不變。

17、進一步的,在步驟s5中,膠黏劑為環氧樹脂或者乙烯基樹脂中的一種,膠黏劑涂抹厚度不超過1mm。

18、進一步的,在步驟s7中,背覆纖維為網格狀,背覆纖維通過膠黏劑與芯材粘接。

19、進一步的,在步驟s7中,淺槽開設方法為:槽深為1.5~3mm,槽寬為1~3mm。

20、進一步的,在步驟s4中,使用可隨型壓機對芯材表面施加壓力,至膠黏劑的厚度為0.1~0.2mm。

21、相對于現有技術,本發明的一種適用于大厚度異型夾芯復合材料芯材處理方法具有以下優勢:

22、1.?本發明根據模具線型確定芯材結構,通過將厚板芯材加工成薄片并逐層鋪設的方式,使得芯材能夠緊密貼合模具的復雜曲面,解決了傳統方法中芯材與模具之間間隙過大的問題。

23、2.?本發明通過在芯材上表面開設一字槽或十字槽,可以有效地引導樹脂流動,避免了因樹脂分布不均造成的富樹脂缺陷,減少了材料浪費,提高了芯材的整體利用率,有效降低了生產成本。

24、3.?本發明能適應多種結構的異型雙曲模腔,具有很強的通用性和靈活性,而且方法設計簡單合理,操作方便,大大縮短了生產周期,提高了工作效率。

技術特征:

1.一種適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,具體包括以下步驟:

2.根據權利要求1所述的適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,在步驟s1中,模具為金屬模具或者玻璃鋼模具中的一種。

3.根據權利要求1所述的適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,在步驟s2中,薄片厚度為3mm~5mm。

4.根據權利要求1所述的適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,在步驟s3中,多層芯材鋪設后保證總厚度與要求一致,層數為:總厚度/薄片厚度。

5.根據權利要求1所述的適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,在步驟s4中,真空壓力值達到-0.01mpa,且膠黏劑固化過程中壓力保持不變。

6.根據權利要求1所述的適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,在步驟s5中,膠黏劑為環氧樹脂或者乙烯基樹脂中的一種,膠黏劑涂抹厚度不超過1mm。

7.根據權利要求1所述的適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,在步驟s7中,背覆纖維為網格狀,背覆纖維通過膠黏劑與芯材粘接。

8.根據權利要求1所述的適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,在步驟s7中,淺槽開設方法為:槽深為1.5~3mm,槽寬為1~3mm。

9.根據權利要求1所述的適用于大厚度異型夾芯復合材料芯材處理方法,其特征在于,在步驟s4中,使用可隨型壓機對芯材表面施加壓力,至膠黏劑的厚度為0.1~0.2mm。

技術總結

本發明涉及復合材料技術領域,具體為一種適用于大厚度異型夾芯復合材料芯材處理方法,具體包括以下步驟:S1:根據所需芯材線型加工模具;S2:將原板平板芯材加工成設定厚度的薄片;S3:將多層芯材鋪設在模具上;S4:將芯材封裝在模具上施壓;S5:待膠黏劑固化后;S6:修邊;S7:異型曲面芯材下表面為內弧面,在芯材下表面粘貼背覆纖維,上表面縱橫交錯開淺槽。本發明根據模具線型確定芯材結構,通過將厚板芯材加工成薄片并逐層鋪設的方式,使得芯材能夠緊密貼合模具的復雜曲面,解決了傳統方法中芯材與模具之間間隙過大的問題。

技術研發人員:吳醫博,羅浩,宋金鵬,陳夢迪,陶紅波,崔進,郭萬濤,馬紅生,程偉,王鵬

受保護的技術使用者:洛陽船舶材料研究所(中國船舶集團有限公司第七二五研究所)

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!