一種鋁塑膜生產設備及方法與流程

本發明涉及鋁塑膜生產,具體地說,涉及一種鋁塑膜生產設備及方法。

背景技術:

1、鋁塑膜作為一種將鋁箔與塑料薄膜巧妙疊合而成的復合材料,優勢顯著。其鋁箔層隔熱、密封性能出眾,能高效阻擋熱量傳遞、杜絕氣體滲透,為內部營造穩定環境。塑料薄膜的加入更是點睛之筆,它讓鋁塑膜擺脫了純鋁箔的剛硬,具備良好柔韌性,質地更輕便,無論是便攜性還是使用便捷性都大幅提升,能靈活適配多種包裝場景;另外,鋁塑膜易于切割、裁剪和成型,便于加工成不同形狀和規格的產品。因此,鋁塑膜是理想的鋰離子電池專用封裝材料。

2、在當下鋁塑膜的工業化生產流程中,常規做法是預先集齊關鍵原材料,諸如鋁箔、聚對苯二甲酸乙二醇酯(pet)薄膜或雙向拉伸聚丙烯(bopp)薄膜,以及適配的膠黏劑。緊接著,利用精密涂布設備,將膠黏劑均勻地涂覆于pet或bopp薄膜表面,為后續復合工序筑牢根基。最終,借助專業壓合機械,把鋁箔與已涂布膠黏劑的pet或bopp薄膜緊密貼合,促使二者通過膠黏劑的強力黏合作用,無縫對接形成鋁塑膜成品。

3、然而,在現有的鋁塑膜生產設備的壓合環節中,一方面,缺乏對預熱環節的考量,不方便在壓合操作前,為鋁塑膜原材料進行預熱處理,從而激活膠黏劑性能,優化材料貼合度;另一方面,在壓合完成后,不方便對鋁塑膜成品進行及時散熱,容易導致膠水處于長時間的半固化狀態,降低鋁塑膜的粘結強度;此外,鋁塑膜生產過程中,由于市場需求呈現多樣化,對鋁塑膜成品寬度要求各異,通常需要再壓合完成后對在對其進行裁切,不方便在生產過程中直接對鋁塑膜寬度按需調整,容易增加生產成本與時間消耗,效率低下,難以滿足現代工業對高效、靈活生產的需求。

4、鑒于此,我們提出一種鋁塑膜生產設備及方法。

技術實現思路

1、本發明的目的在于提供一種鋁塑膜生產設備及方法,以解決上述背景技術中提出的問題。

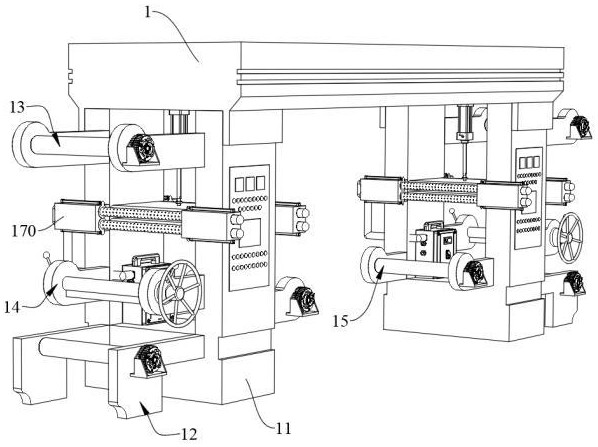

2、為實現上述目的,本發明目的之一在于,提供了一種鋁塑膜生產設備,包括頂板,所述頂板底部靠近兩端處均設有支架,所述支架其中一端靠近底部設有鋁箔放卷裝置,所述支架其中一端靠近頂部設有薄膜放卷裝置;所述支架其中一端位于鋁箔放卷裝置與薄膜放卷裝置之間處設有涂膠裝置,所述支架另一端靠近中心處設有收卷裝置,所述支架內部設有加熱裝置;

3、所述支架兩端外壁均設有限寬組件,兩個所述限寬組件與支架內部之間設有換熱組件,其中一個所述限寬組件位于薄膜放卷裝置與涂膠裝置之間,另一個所述限寬組件位于收卷裝置頂部;

4、其中一個所述限寬組件用于對鋁箔與薄膜進行貼合對齊,并對其寬度進行適應性切割調整,保證鋁箔與薄膜貼合整齊度;另一個所述限寬組件用于對壓合完成后的鋁塑膜的收卷的整齊度進行校準;所述限寬組件在調節所需鋁塑膜寬度的同時,還對換熱組件內部的風力接觸面積進行調節;當鋁箔與薄膜經過其中一個限寬組件內部的換熱組件時,換熱組件對鋁箔與薄膜進行預熱操作;當壓合后的鋁塑膜經過另一個限寬組件內部的換熱組件時,換熱組件對鋁塑膜進行冷卻操作。

5、作為本技術方案的進一步改進,所述換熱組件包括雙溫風槍,所述雙溫風槍兩側的端部均設有通風管,靠近涂膠裝置的通風管內部輸送的風體為熱風,靠近收卷裝置的通風管內部輸送的風體為冷風。

6、作為本技術方案的進一步改進,所述通風管包括導管,所述導管設置在雙溫風槍輸出端部,所述導管另一端固定連接有氣管,所述導管為多折管道,所述導管設置在支架內部,所述氣管外壁設置有限寬組件,所述氣管內部靠近中心處設有多個氣孔。

7、作為本技術方案的進一步改進,所述限寬組件包括兩個支柱,兩個所述支柱分別固定連接在支架其中一端靠近兩側處,所述支柱內部設有兩個套管。

8、作為本技術方案的進一步改進,所述套管其中一端端部固定連接有刀片,所述刀片其中一端外壁固定連接有氣缸輸出軸,兩個所述氣缸分別固定連接在支柱上下兩端。

9、作為本技術方案的進一步改進,兩個所述支柱內部相對的套管內部之間設有氣管,所述套管與刀片可以在氣管外壁上滑動。

10、本發明目的之二在于,提供了一種用于操作包括上述所述的鋁塑膜生產設備的方法,包括如下方法步驟:

11、s1、首先,將合適的鋁箔和塑料薄膜分別放置在鋁箔放卷裝置與薄膜放卷裝置內部,其中鋁箔通過鋁箔放卷裝置經過涂膠裝置進入其中一個換熱組件內部,塑料薄膜通過薄膜放卷裝置同樣進入其中一個換熱組件內部,通過將鋁箔和塑料薄膜經過加熱裝置后經過另一個換熱組件,最終纏繞在收卷裝置上;

12、s2、啟動鋁箔放卷裝置、薄膜放卷裝置與收卷裝置,當鋁箔經過涂膠裝置時,鋁箔的表面將觸碰到涂膠裝置上的膠液,使得鋁箔在進入加熱裝置內部時,能夠與塑料薄膜相互粘黏;

13、s3、通過調節限寬組件在換熱組件表面的位置,對經過換熱組件的鋁箔與塑料薄膜寬度進行限制切割,使其保持相同的寬度進行后續的壓合工作,同時,限寬組件還對換熱組件的風力面積進行調節,使得不同寬度的鋁箔與塑料薄膜使用不同面積的風能;

14、s4、通過換熱組件對經過的鋁箔與塑料薄膜進行熱風預熱處理,使膠水達到合適的溫度,從而激活膠水的黏性,同時,使鋁箔和塑料薄膜材料變得更加柔軟,通過預熱對鋁箔的延展性增加,使其在壓合過程中能夠更好地與塑料薄膜貼合,減少應力集中導致的分層現象;

15、s5、預熱后的鋁箔與塑料薄膜將經過加熱裝置對其進行加熱壓合,從而形成鋁塑膜,并將制備好的鋁塑膜通過另一個換熱組件之間輸出,當鋁塑膜經過另一個換熱組件時,通過限寬組件對鋁塑膜的寬度進行再次限定切割,并且通過另一個換熱組件對鋁塑膜進行冷風冷卻處理,使膠水快速固化定型,并使材料收縮回相對穩定的狀態,減少熱應力,防止鋁塑膜在后續加工或使用過程中出現變形、翹曲;

16、s6、通過收卷裝置轉動對從換熱組件中輸出的鋁塑膜進行轉動收卷,從而對生產出的鋁塑膜進行及時收納。

17、與現有技術相比,本發明的有益效果:

18、1、該鋁塑膜生產設備及方法中,限寬組件在鋁箔與薄膜的貼合階段,其中一個限寬組件對鋁箔與薄膜寬度進行適應性切割調整,使其根據實際生產需求,精確裁剪多余的邊緣部分,確保鋁塑膜在寬度尺寸上的精確性與一致性,滿足不同應用場景下對產品規格的嚴格要求;在鋁塑膜完成壓合后的收卷環節,另一個限寬組件對收卷的鋁塑膜進行整齊度校準,對多余的邊緣進行切割,使鋁塑膜在收卷過程中始終保持緊密、整齊的排列狀態,有效避免了卷繞過程中出現的褶皺、松散等不良現象;

19、并且,限寬組件在調節所需鋁塑膜寬度的同時,還能對換熱組件內部的風力接觸面積進行同步調節,使得換熱組件能夠根據鋁塑膜的實際寬度,靈活調整風力的作用范圍與強度,從而提高了換熱效率與效果。

20、2、該鋁塑膜生產設備及方法中,當鋁箔與薄膜經過其中一個限寬組件內部的換熱組件時,換熱組件能夠精準地對其進行預熱操作;用過適宜的預熱溫度能夠有效激活膠水的活性,增強膠水與鋁箔、薄膜之間的粘附力,進而大幅提升鋁塑膜的復合強度;同時,預熱還能使鋁箔與薄膜的材質更加柔軟,提高它們在貼合過程中的可塑性與貼合緊密程度,進一步優化產品的整體質量;

21、而當壓合后的鋁塑膜經過另一個限寬組件內部的換熱組件時,換熱組件迅速切換為冷卻模式,對鋁塑膜進行高效冷卻;快速冷卻能夠促使膠水快速固化,穩定鋁塑膜的復合結構,有效防止因膠水未完全固化而導致的分層、變形;此外,冷卻還能使鋁塑膜的尺寸更加穩定,減少因熱脹冷縮效應而產生的尺寸偏差,確保產品在尺寸精度上滿足嚴格要求。

- 還沒有人留言評論。精彩留言會獲得點贊!