含硫污水非均相臭氧高級氧化一體化處理裝置及工藝的制作方法

本發明涉及氣田含硫污水處理,具體涉及含硫污水非均相臭氧高級氧化一體化處理裝置及工藝。

背景技術:

1、含硫氣田在開發生產過程中會產生大量含硫污水,造成周圍土壤污染和管道腐蝕,同時污水中閃蒸出的h2s氣體會造成人體危害和環境污染。因此,含硫污水不能直接排放,需要將硫化物處理后達到排放或回注的標準。目前,處理含硫污水的方法有很多,如空氣氧化法、化學沉淀法及氣提法等。空氣氧化法處理效果較好,但需高溫和高壓工況條件,能耗較大,建設投資及運行費用較高。化學沉淀法是通過向廢水中投加亞鐵或鐵鹽等,使其生成難溶物進行去除,但當污水中硫含量高時,系統產生泥量大,處理成本高。氣提法是通過氣提氣與污水在氣提塔中逆流接觸,降低氣提塔內h2s的分壓,加速污水中h2s的解吸從而達到脫硫目的,該法受壓力、ph值、氣液傳質影響較大,在含硫污水ph值較高情況下脫硫效果差。

技術實現思路

1、針對現有技術存在的上述缺陷,提供了含硫污水非均相臭氧高級氧化一體化處理裝置及工藝,適用于含硫氣田含硫采出水的脫硫處理,可以解決裝置能耗大、投資和運行成本高、脫硫效果差等問題。

2、本發明為解決上述技術問題所采用的技術方案是:

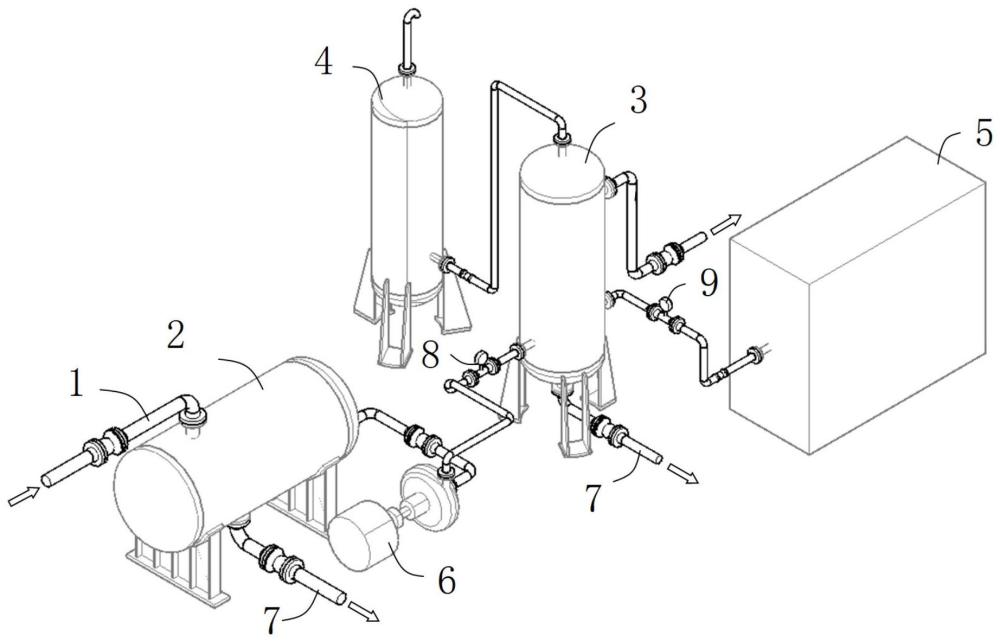

3、一種含硫污水非均相臭氧高級氧化一體化處理裝置,其特征在于:包括與外界含硫污水管線連通的污水緩沖罐,與污水緩沖罐通過管路相連的臭氧氧化反應器,以及連接在臭氧氧化反應器上的尾氣處理器和臭氧發生器;臭氧氧化反應器與外部排液管道相連,在臭氧氧化反應器內部設有富硒催化劑;在臭氧氧化反應器和污水緩沖罐之間的管道之間設有污水提升泵。

4、按上述技術方案,尾氣處理器與臭氧氧化反應器的連接處位于臭氧氧化反應器的頂端;外部排液管道與臭氧氧化反應器的連接處位于臭氧氧化反應器的側壁上部,且外部排液管道與臭氧氧化反應器的連接處低于尾氣處理器與臭氧氧化反應器的連接處;臭氧發生器與臭氧氧化反應器的連接處、以及污水緩沖罐與臭氧氧化反應器的連接處均位于臭氧氧化反應器的側壁下部。

5、按上述技術方案,臭氧氧化反應器包括罐體和位于罐體內的催化劑填料,催化劑填料位于罐體中部,且將罐體分割為上下兩層空間;在罐體的頂部設有與尾氣處理器相連的臭氧尾氣出口,在上層空間的側部設有排液口,在罐體的底部設有排污口,在下層空間的側壁上設有污水進液口和臭氧進口,臭氧進口采用蓮蓬狀結構,蓮蓬狀結構上間隔設有若干個朝上的氣孔。

6、按上述技術方案,富硒催化劑采用由鋁、鈦氧化物為載體負載硒的催化劑,催化劑采用球狀結構。

7、按上述技術方案,在污水緩沖罐和臭氧氧化發生器的底部均設有排污管線。

8、按上述技術方案,在污水緩沖罐和臭氧氧化反應器之間的管路上設有污水流量計,在臭氧發生器和臭氧氧化反應器之間的管路上設有臭氧流量計。

9、一種含硫污水非均相臭氧高級氧化處理工藝,其特征在于:調節含硫污水的ph值,將ph值控制在8.0~10.0;隨后將含硫污水和臭氧同時充入含有富硒催化劑的罐體中進行高級氧化還原反應,根據含硫污水中s2-的濃度,調節通入臭氧的濃度;在此過程中液相進口壓力維持在0.1mpa~0.2mpa,利用富硒催化劑催化臭氧產生羥基自由基,從而實現將污水中的s2-氧化為so2-。

10、按上述技術方案,根據氣田含硫污水的s2-的濃度和流量,通過控制臭氧的產生量使得臭氧濃度維持為25mg/l~35mg/l;除了控制通入臭氧的濃度外,根據裝置內的污水流量計和臭氧流量計,控制污水和臭氧進入罐體的流速,控制在反應罐體內s2-和臭氧的含量。

11、按上述技術方案,本工藝的最優工況條件是含硫污水的ph為9.0,臭氧濃度為30mg/l,液相進口壓力為0.15mpa。

12、本發明具有以下有益效果:

13、1、采用污水緩沖罐+臭氧氧化反應器的結構形式,利用污水緩沖罐平緩罐內的液位波動,保證后續流程進液量的相對穩定;由污水提升泵將污水緩沖罐內的污水輸送至臭氧氧化反應器內,含硫污水在催化劑的作用下與臭氧發生高級氧化反應,可快速將含硫污水中硫離子氧化成so2-離子,達到凈化污水,消除異味的目的;凈化后的污水從與臭氧氧化反應器相連的外部排液管道排出;臭氧氧化反應器排放的尾氣為臭氧,通過與臭氧氧化發生器相連的尾氣處理器,可將臭氧分解為氧氣后排入大氣,對環境無污染。

14、基于以上措施,將污水與本發明的含硫污水非均相臭氧高級氧化一體化處理裝置連通,利用臭氧氧化反應器內的富硒催化劑和臭氧氧化硫離子,從而達到凈化污水的目的。由于采用富硒催化劑,一次添加可長期使用,3~5年更換一次即可;其次,在富硒催化劑的作用下,催化臭氧產生·oh(羥基自由基),其氧化能力極強且無選擇性,促使污水中的硫化物與臭氧發生高級氧化,氧化更徹底,臭氧利用率更高;最后,本發明的設備投資小,占地面積小。

15、2、本工藝的最優工況條件是含硫污水的ph為9.0,臭氧濃度為30mg/l,液相進口壓力為0.15mpa。基于本工藝,在最優工況下,s2-脫除率可達99%以上,處理后污水中s2-濃度在0.5mg/l以下,凈化效果顯著。

技術特征:

1.一種含硫污水非均相臭氧高級氧化一體化處理裝置,其特征在于:包括與外界含硫污水管線連通的污水緩沖罐,與污水緩沖罐通過管路相連的臭氧氧化反應器,以及連接在臭氧氧化反應器上的尾氣處理器和臭氧發生器;臭氧氧化反應器與外部排液管道相連,在臭氧氧化反應器內部設有富硒催化劑;在臭氧氧化反應器和污水緩沖罐之間的管道之間設有污水提升泵。

2.根據權利要求1所述的含硫污水非均相臭氧高級氧化一體化處理裝置,其特征在于:尾氣處理器與臭氧氧化反應器的連接處位于臭氧氧化反應器的頂端;外部排液管道與臭氧氧化反應器的連接處位于臭氧氧化反應器的側壁上部,且外部排液管道與臭氧氧化反應器的連接處低于尾氣處理器與臭氧氧化反應器的連接處;臭氧發生器與臭氧氧化反應器的連接處、以及污水緩沖罐與臭氧氧化反應器的連接處均位于臭氧氧化反應器的側壁下部。

3.根據權利要求1或2所述的含硫污水非均相臭氧高級氧化一體化處理裝置,其特征在于:臭氧氧化反應器包括罐體和位于罐體內的催化劑填料,催化劑填料位于罐體中部,且將罐體分割為上下兩層空間;在罐體的頂部設有與尾氣處理器相連的臭氧尾氣出口,在上層空間的側部設有排液口,在罐體的底部設有排污口,在下層空間的側壁上設有污水進液口和臭氧進口,臭氧進口采用蓮蓬狀結構,蓮蓬狀結構上間隔設有若干個朝上的氣孔。

4.根據權利要求1所述的含硫污水非均相臭氧高級氧化一體化處理裝置,其特征在于:富硒催化劑采用由鋁、鈦氧化物為載體負載硒的催化劑,催化劑采用球狀結構。

5.根據權利要求1所述的含硫污水非均相臭氧高級氧化一體化處理裝置,其特征在于:在污水緩沖罐和臭氧氧化發生器的底部均設有排污管線。

6.根據權利要求1所述的含硫污水非均相臭氧高級氧化一體化處理裝置,其特征在于:在污水緩沖罐和臭氧氧化反應器之間的管路上設有污水流量計,在臭氧發生器和臭氧氧化反應器之間的管路上設有臭氧流量計。

7.一種含硫污水非均相臭氧高級氧化處理工藝,其特征在于:調節含硫污水的ph值,將ph值控制在8.0~10.0;隨后將含硫污水和臭氧同時充入含有富硒催化劑的罐體中進行高級氧化還原反應,根據含硫污水中s2-的濃度,調節通入臭氧的濃度;在此過程中液相進口壓力維持在0.1mpa~0.2mpa,利用富硒催化劑催化臭氧產生羥基自由基,從而實現將污水中的s2-氧化為so2-。

8.根據權利要求1所述的含硫污水非均相臭氧高級氧化處理工藝,其特征在于:根據氣田含硫污水的s2-的濃度和流量,通過控制臭氧的產生量使得臭氧濃度維持為25mg/l~35mg/l;除了控制通入臭氧的濃度外,根據裝置內的污水流量計和臭氧流量計,控制污水和臭氧進入罐體的流速,控制在反應罐體內s2-和臭氧的含量。

9.根據權利要求1所述的含硫污水非均相臭氧高級氧化處理工藝,其特征在于:本工藝的最優工況條件是含硫污水的ph為9.0,臭氧濃度為30mg/l,液相進口壓力為0.15mpa。

技術總結

本發明涉及氣田含硫污水處理技術領域,公開了含硫污水非均相臭氧高級氧化一體化處理裝置及工藝。采用污水緩沖罐+臭氧氧化反應器的結構形式,利用污水緩沖罐平緩罐內的液位波動,保證后續流程進液量的相對穩定;由污水提升泵將污水緩沖罐內的污水輸送至臭氧氧化反應器內,含硫污水在催化劑的作用下與臭氧發生高級氧化反應,可快速將含硫污水中硫離子氧化成SO<supgt;2?</supgt;離子,達到凈化污水,消除異味的目的。由于采用富硒催化劑,一次添加可長期使用;其次,在富硒催化劑的作用下,催化臭氧產生·OH(羥基自由基),其氧化能力極強且無選擇性,促使污水中的硫化物與臭氧發生高級氧化,氧化更徹底,臭氧利用率更高;最后,本發明的設備投資小,占地面積小。

技術研發人員:俞徐林,黃志為,朱黨輝,蘇毅紅,張忱,周威,黃祥峰,晏彬

受保護的技術使用者:中石化石油工程技術服務股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!