一種廢棄光伏組件的熱解回收方法與流程

本發明涉及光伏板回收,具體涉及一種廢棄光伏組件的熱解回收方法。

背景技術:

1、近年來,光伏發電技術發展迅猛,光伏組件的壽命約為25年左右,預計將迎來光伏組件報廢潮;廢棄光伏組件中有玻璃、硅片、銀、銅等有價組分,對其進行回收有一定的經濟價值。

2、目前通常采用高溫熱解的方式破壞玻璃板與硅片之間的粘結劑(eva),實現玻璃板和硅片的分離;由于光伏組件不僅包含光伏玻璃、電池硅片和eva膠膜,還包含背板;其中,背板主要以氟塑料為外保護層的多層結構,當光伏組件長時間處于高溫熱解環境時,會產生大量氟化物,不僅污染環境,還影響回收物的二次利用。

技術實現思路

1、本發明的目的在于提供一種廢棄光伏組件的熱解回收方法,所要解決的技術問題是如何降低氟化物的產生,提高回收物的利用價值。

2、本發明通過下述技術方案實現:

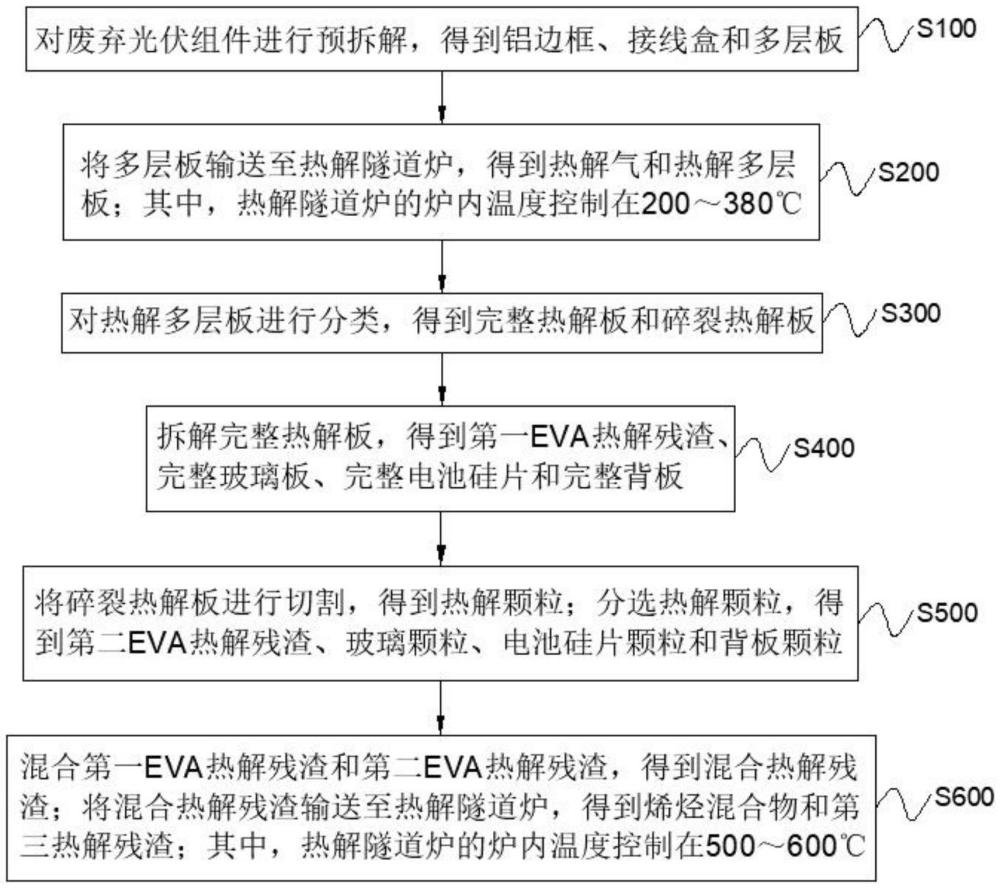

3、一種廢棄光伏組件的熱解回收方法,包括以下步驟:

4、s100、對上述廢棄光伏組件進行預拆解,得到鋁邊框、接線盒和多層板;

5、s200、將上述多層板輸送至熱解隧道爐,得到熱解氣和熱解多層板;其中,上述熱解隧道爐的爐內溫度控制在200~380℃;

6、s300、對上述熱解多層板進行分類,得到完整熱解板和碎裂熱解板;

7、s400、拆解上述完整熱解板,得到第一eva熱解殘渣、完整玻璃板、完整電池硅片和完整背板;

8、s500、將上述碎裂熱解板進行切割,得到熱解顆粒;

9、分選上述熱解顆粒,得到第二eva熱解殘渣、玻璃顆粒、電池硅片顆粒和背板顆粒;

10、s600、混合上述第一eva熱解殘渣和第二eva熱解殘渣,得到混合熱解殘渣;將上述混合熱解殘渣輸送至熱解隧道爐,得到烯烴混合物和第三熱解殘渣;其中,上述熱解隧道爐的爐內溫度控制在500~600℃。

11、采用兩個不同溫度范圍的熱解步驟(s200和s600)。首先,在較低溫度(200~380℃)下進行初步熱解,有效地脫除eva(乙烯-醋酸乙烯共聚物),使得多層板結構之間的粘結力減弱,避免了背板長時間暴露于高溫環境中,從而減少了氟聚合物分解成氟化物的可能性;在低溫熱解后,通過物理拆解(s400)或切割(s500)將完整背板或背板顆粒從其他材料中分離出來,確保了含有氟聚合物的背板不會進入更高溫的二次熱解階段(s600),進一步降低了氟化物的產生風險;將第一eva熱解殘渣和第二eva熱解殘渣混合后再送入更高溫度(500~600℃)的熱解隧道爐進行處理,分解成烯烴混合物,實現烯烴的回收(烯烴為化工和能源行業的重要物質),傳統的高溫熱解回收技術通常直接將熱解氣當作能源再利用,造成了回收物利用價值的極大浪費。因為此時已經去除了大部分含氟背板材料,所以即使是在更高的溫度下進行熱解,也不會顯著增加氟化物的排放。

12、進一步的,上述s500中分選熱解顆粒的具體步驟包括:

13、s510、通過篩分設備對上述熱解顆粒進行篩分,得到第二eva熱解殘渣和第一待分離顆粒;

14、s520、通過液體介質對上述第一待分離顆粒進行分離,得到背板顆粒和第二待分離顆粒;

15、s530、通過氣流分離上述第二待分離顆粒,得到玻璃顆粒和電池硅片顆粒。

16、提前將上述第二eva熱解殘渣從其他材料中分離出來,避免第二eva熱解殘渣浸水后影響二次熱解,同時也避免了第二eva熱解殘渣浸水后攜帶背板顆粒,減少二次熱解時產生的氟化物;使用液體介質分離技術可以根據不同材料的密度差異實現背板顆粒與其他材料的有效分離,確保了含氟背板材料被單獨收集,避免了背板顆粒進入高溫處理環節,從而減少了氟化物的排放;氣流分離能夠根據形狀和重量的不同將玻璃顆粒和電池硅片顆粒分開,確保兩種材料的回收。

17、進一步的,上述s200中熱解隧道爐的爐內溫度分布為:沿多層板輸送路徑先上升后下降。

18、多層板在進入熱解隧道爐時首先遇到逐漸升高的溫度區域,這一過程允許材料有一個溫和的預熱階段,有助于避免因溫度驟變導致的材料內部應力或物理損壞;隨著多層板進一步深入爐內,溫度達到峰值(最高不超過380℃),此時eva和其他有機粘合劑處于最佳熱解條件,可以有效地分解成氣體和固體殘渣,而不會過度分解產生不必要的副產物或有害物質;在較高溫度區段完成主要熱解反應后,溫度開始下降,不僅保護了背板中的氟聚合物免受高溫長時間作用,減少了氟化物的生成風險,而且也有助于保存背板的完整性,便于后續分離處理;通過控制降溫區的溫度,確保熱解后的材料在離開爐膛前已經冷卻到一個相對安全的溫度,減少了外部冷卻所需的能量消耗;逐漸降低的溫度有助于維持熱解后材料的結構完整性,特別是對于玻璃板和電池硅片等脆弱組件,防止它們因為突然冷卻而破裂或損壞,材料完整性使得后續的物理分選(如篩分、液體介質分離和氣流分離)更容易進行,提高了各類材料的回收率和純度。

19、進一步的,上述s600中熱解隧道爐的爐內溫度分布為:沿多層板輸送路徑逐漸上升。

20、沿著輸送路徑逐漸升高的溫度分布允許eva熱解殘渣在進入更高溫度區域之前有一個逐步升溫的過程,有助于材料內部的溫度均勻化,減少因溫度梯度過大而造成的熱應力,避免材料破裂或結構破壞;由于溫度是逐步升高的,位于前端的低溫區域能夠吸收來自后端高溫區域的熱量,實現一定的熱量循環利用,降低整體能耗;此外,還可以考慮將產生的熱解氣用于加熱前端的物料,進一步提升系統的能源效率。

21、進一步的,上述多層板穿過熱解隧道爐的時間為15~70分鐘。

22、15~70分鐘的時間范圍足以讓多層板在不同溫度區間內經歷充分的熱解反應。在s200階段(200~380℃),可以確保eva和其他有機粘合劑有足夠的時間分解成氣體和固體殘渣,而不會因為停留時間過短而導致熱解不完全。在s600階段(500~600℃),15~70分鐘的停留時間允許混合eva熱解殘渣經歷一個從低溫到高溫的漸進加熱過程,有助于實現均勻的溫度分布,促進更完全的分解反應,并且減少因溫度驟變引起的材料應力。

23、進一步的,將上述電池硅片顆粒浸入堿性溶液,去除鋁電極;

24、將去除上述鋁電極和銀電極的電池硅片顆粒浸入酸性溶液,去除銀電極和減反射層。

25、進一步的,上述堿性溶液采用氫氧化鈉溶液或氫氧化鉀溶液;上述酸性溶液采用硝酸、鹽酸、磷酸、氫氟酸溶液中的任意一種。

26、上述鋁電極在堿性環境中會與堿發生反應,形成可溶性的鋁鹽,從而被有效去除。常用的堿性溶液包括氫氧化鈉(naoh)或氫氧化鉀(koh),它們能夠選擇性地溶解鋁而不顯著影響硅片本身。在去除鋁電極之后,電池硅片顆粒再被浸入酸性溶液中,以去除銀電極和表面的減反射涂層。常用的酸性溶液可能包括硝酸(hno3)、鹽酸(hcl)等,這些酸能夠有效地溶解銀并破壞減反射層。經過上述化學處理后,電池硅片顆粒表面的金屬電極和其他非硅成分被有效去除,大大提高了硅片的純度,使得回收的硅片可以更直接地應用于新的光伏產品或其他半導體制造領域。

27、進一步的,將上述熱解氣進行冷凝,得到混合氣體和乙酸溶液;其中,上述混合氣體包括二氧化碳和氬氣。

28、將熱解氣進行冷凝處理,不僅有助于分離和回收有價值的化學物質,還能減少排放到大氣中的溫室氣體和其他有害物質;在熱解過程中產生的熱解氣包含多種揮發性有機化合物(vocs)、水蒸氣以及一些不可冷凝的氣體如二氧化碳(co2)和氬氣(ar);通過冷凝裝置將熱解氣冷卻至適當的溫度,使其中的揮發性有機物和水分冷凝下來;通過對熱解氣的有效處理,可以回收有價值的化學品(如乙酸,乙酸為化工和能源行業的重要物質)。

29、本發明與現有技術相比,具有如下的優點和有益效果:

30、采用兩個不同溫度范圍的熱解步驟(s200和s600)。首先,在較低溫度(200~380℃)下進行初步熱解,有效地脫除eva(乙烯-醋酸乙烯共聚物),使得多層板結構之間的粘結力減弱,避免了背板長時間暴露于高溫環境中,從而減少了氟聚合物分解成氟化物的可能性;在低溫熱解后,通過物理拆解(s400)或切割(s500)將完整背板或背板顆粒從其他材料中分離出來,確保了含有氟聚合物的背板不會進入更高溫的二次熱解階段(s600),進一步降低了氟化物的產生風險;將第一eva熱解殘渣和第二eva熱解殘渣混合后再送入更高溫度(500~600℃)的熱解隧道爐進行處理,分解成烯烴混合物,實現烯烴的回收(烯烴為化工和能源行業的重要物質),傳統的高溫熱解回收技術通常直接將熱解氣當作能源再利用,造成了回收物利用價值的極大浪費。因為此時已經去除了大部分含氟背板材料,所以即使是在更高的溫度下進行熱解,也不會顯著增加氟化物的排放。

- 還沒有人留言評論。精彩留言會獲得點贊!