齒輪及傳動(dòng)機(jī)構(gòu)的制作方法

本技術(shù)涉及汽車變速器,尤其涉及一種齒輪及傳動(dòng)機(jī)構(gòu)。

背景技術(shù):

1、基于原有機(jī)電耦合變速器設(shè)計(jì)理念,該變速器旨在開發(fā)一種空間更緊湊、重量更輕、成本較優(yōu)的傳動(dòng)結(jié)構(gòu),主要包含著發(fā)動(dòng)機(jī)和電動(dòng)機(jī)等多個(gè)動(dòng)力源,其中發(fā)動(dòng)機(jī)輸送來的扭矩和轉(zhuǎn)速通過輸入軸傳入離合器,并傳遞給其他部件。該離合器實(shí)現(xiàn)單擋動(dòng)力傳輸,其軸向尺寸影響著變速器的軸向尺寸。輸入軸的齒輪不僅傳遞發(fā)動(dòng)機(jī)輸送的扭矩和轉(zhuǎn)速,同時(shí)起到離合器外殼體的作用,那么,如何設(shè)計(jì)該齒輪實(shí)現(xiàn)零件數(shù)量更少,結(jié)構(gòu)更簡(jiǎn)單,空間尺寸更緊湊,成為該變速器的關(guān)鍵。

2、傳統(tǒng)離合器外殼體沖壓成型,為了進(jìn)一步優(yōu)化空間,縮減軸向尺寸,將離合器片內(nèi)嵌于齒輪內(nèi)部,即齒輪作為離合器的外殼體,這就使得齒輪必須加工與離合器片配合的內(nèi)花鍵。目前加工該齒輪內(nèi)花鍵成為了須攻克的技術(shù)難點(diǎn),采用插內(nèi)花鍵工藝效率低下,會(huì)留有退刀槽;采用精鍛成型成本費(fèi)用較高,因此,亟需一種能夠?qū)崿F(xiàn)離合器內(nèi)嵌于齒輪內(nèi)部,并充分壓縮軸向空間,布局緊湊、結(jié)構(gòu)簡(jiǎn)單、工藝性好的齒輪。

技術(shù)實(shí)現(xiàn)思路

1、本實(shí)用新型提供了一種齒輪及傳動(dòng)機(jī)構(gòu),以解決現(xiàn)有齒輪結(jié)構(gòu)復(fù)雜且加工成本高的問題。

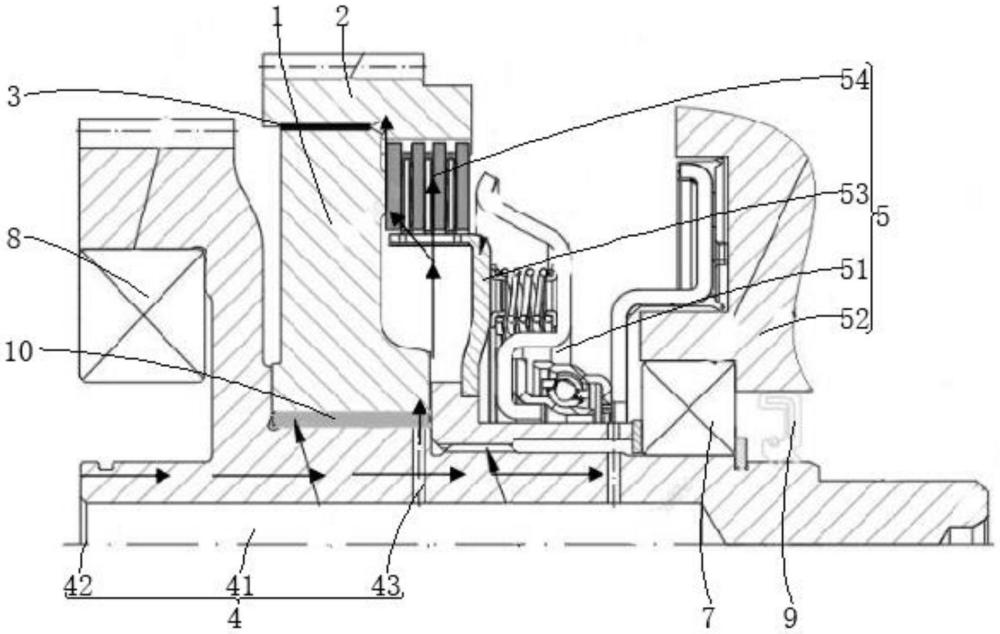

2、一種齒輪,包括齒輪盤和齒輪圈:

3、所述齒輪盤上設(shè)有安裝孔和環(huán)繞所述安裝孔設(shè)置的凸臺(tái);

4、所述齒輪圈的內(nèi)壁設(shè)有內(nèi)花鍵;

5、所述齒輪盤遠(yuǎn)離所述安裝孔的一側(cè)與所述齒輪圈連接固定,所述齒輪盤的一側(cè)與所述內(nèi)花鍵的一側(cè)相抵接,所述齒輪圈和所述齒輪盤配合形成內(nèi)嵌腔。

6、優(yōu)選地,所述齒輪盤與所述齒輪圈連接固定的方式為焊接固定。

7、優(yōu)選地,所述齒輪盤裝配在所述齒輪圈內(nèi),形成焊接間隙;

8、所述齒輪還包括焊接填充在所述焊接間隙的焊接層。

9、優(yōu)選地,所述齒輪圈包括第一輪圈和從所述第一輪圈沿軸向方向延伸的第二輪圈;

10、所述第一輪圈用于裝配所述齒輪盤;

11、所述第二輪圈的內(nèi)壁設(shè)有所述內(nèi)花鍵;

12、所述第一輪圈的內(nèi)徑小于所述第二輪圈的內(nèi)徑。

13、優(yōu)選地,所述齒輪盤包括第一輪盤和從所述第一輪盤沿徑向方向延伸出的第二輪盤;

14、所述第一輪盤上設(shè)有所述安裝孔;

15、所述第二輪盤上設(shè)有所述凸臺(tái),所述第二輪盤的外壁與所述齒輪圈固定連接;

16、所述第一輪盤的厚度大于所述第二輪盤的厚度。

17、一種傳動(dòng)機(jī)構(gòu),包括輸入軸、離合器和所述齒輪;

18、所述齒輪和所述離合器均裝配在所述輸入軸上;

19、所述離合器嵌裝在所述內(nèi)嵌腔內(nèi),所述離合器與所述凸臺(tái)抵接,并與所述內(nèi)花鍵配合。

20、優(yōu)選地,所述離合器包括離合器本體、離合器殼體、離合器內(nèi)轂和離合器鋼片組;

21、所述離合器殼體與所述離合器內(nèi)轂相對(duì)設(shè)置,形成放置所述離合器本體的容置腔;

22、所述離合器鋼片組安裝在離合器內(nèi)轂上,所述離合器鋼片組與所述凸臺(tái)抵接,與所述內(nèi)花鍵配合;

23、所述離合器內(nèi)轂與所述齒輪盤之間形成離合器腔。

24、優(yōu)選地,所述輸入軸內(nèi)設(shè)有油道、注油孔和分流油孔;

25、所述油道通過所述分流油孔與所述離合器腔連通,形成潤(rùn)滑油路,用于對(duì)所述離合器進(jìn)行潤(rùn)滑。

26、優(yōu)選地,相鄰兩個(gè)所述凸臺(tái)之間形成過油槽,所述過油槽與所述離合器鋼片組配合形成過油支路,所述過油支路與所述離合器腔、所述潤(rùn)滑油路連通。

27、優(yōu)選地,所述傳動(dòng)機(jī)構(gòu)包括第一支撐軸承、第二支撐軸承、卡簧、骨架油封和滾針軸承;

28、所述第一支撐軸承裝配在所述輸入軸的第一端,且所述第一支撐軸承與所述離合器殼體相接,所述第二支撐軸承裝配在所述輸入軸的第二端;

29、所述卡簧設(shè)置所述輸入軸的第一端,且與所述第一支撐軸承的外側(cè)相抵接;

30、所述骨架油封裝配在所述離合器殼體與所述輸入軸之間形成的安裝間隙內(nèi);

31、所述滾針軸承布置在所述齒輪與所述輸入軸之間的安裝間隙內(nèi)。

32、本實(shí)用新型實(shí)施例提供的齒輪包括齒輪盤和齒輪圈,齒輪盤上設(shè)有安裝孔,安裝孔用于把齒輪安裝在輸入軸上,齒輪盤上設(shè)有環(huán)繞安裝孔設(shè)置的凸臺(tái),齒輪盤的凸臺(tái)采用鍛造成型,齒輪圈內(nèi)壁上的內(nèi)花鍵采用拉刀加工成型;齒輪盤與齒輪圈內(nèi)之間采用焊接固定,齒輪盤固定裝配在齒輪圈內(nèi),具體齒輪盤遠(yuǎn)離安裝孔的一側(cè)即齒輪盤的外圈與齒輪圈連接固定,齒輪盤的一側(cè)與內(nèi)花鍵的一側(cè)相抵接,齒輪圈和齒輪盤配合形成內(nèi)嵌腔,用于內(nèi)嵌裝配零件,充分利用齒輪軸向空間,達(dá)到減重降本、布局合理緊湊的目的,環(huán)繞安裝孔設(shè)置的凸臺(tái),可使零件內(nèi)嵌裝配在內(nèi)嵌腔時(shí),也會(huì)與凸臺(tái)抵接,使零件安裝更加牢靠便捷;最后完成滾齒、熱處理、磨齒等工序。其中,凸臺(tái)設(shè)為至少兩個(gè),使零件安裝更加均衡平穩(wěn)。

33、本示例中,齒輪通過分段式加工內(nèi)花鍵和凸臺(tái),然后焊接為一體,簡(jiǎn)化了復(fù)雜齒輪結(jié)構(gòu),提升加工效率;齒輪充分壓縮軸向空間,布局緊湊、結(jié)構(gòu)簡(jiǎn)單、工藝性好,解決了現(xiàn)有齒輪結(jié)構(gòu)復(fù)雜且加工成本高的問題,達(dá)到了減重降本、空間緊湊的目的。

技術(shù)特征:

1.一種齒輪,其特征在于,包括齒輪盤和齒輪圈:

2.根據(jù)權(quán)利要求1所述的齒輪,其特征在于,所述齒輪盤與所述齒輪圈連接固定的方式為焊接固定。

3.根據(jù)權(quán)利要求1或2所述的齒輪,其特征在于,所述齒輪盤裝配在所述齒輪圈內(nèi),形成焊接間隙;

4.根據(jù)權(quán)利要求1或2所述的齒輪,其特征在于,所述齒輪圈包括第一輪圈和從所述第一輪圈沿軸向方向延伸的第二輪圈;

5.根據(jù)權(quán)利要求4所述的齒輪,其特征在于,所述齒輪盤包括第一輪盤和從所述第一輪盤沿徑向方向延伸出的第二輪盤;

6.一種傳動(dòng)機(jī)構(gòu),其特征在于,包括輸入軸、離合器和權(quán)利要求1-5任一項(xiàng)所述齒輪;

7.根據(jù)權(quán)利要求6所述的傳動(dòng)機(jī)構(gòu),其特征在于,所述離合器包括離合器本體、離合器殼體、離合器內(nèi)轂和離合器鋼片組;

8.根據(jù)權(quán)利要求7所述的傳動(dòng)機(jī)構(gòu),其特征在于,所述輸入軸內(nèi)設(shè)有油道、注油孔和分流油孔;

9.根據(jù)權(quán)利要求8所述的傳動(dòng)機(jī)構(gòu),其特征在于,相鄰兩個(gè)所述凸臺(tái)之間形成過油槽,所述過油槽與所述離合器鋼片組配合形成過油支路,所述過油支路與所述離合器腔、所述潤(rùn)滑油路連通。

10.根據(jù)權(quán)利要求8所述的傳動(dòng)機(jī)構(gòu),其特征在于,所述傳動(dòng)機(jī)構(gòu)包括第一支撐軸承、第二支撐軸承、卡簧、骨架油封和滾針軸承;

技術(shù)總結(jié)

本技術(shù)提供了一種齒輪及傳動(dòng)機(jī)構(gòu),該齒輪包括齒輪盤和齒輪圈:所述齒輪盤上設(shè)有安裝孔和環(huán)繞所述安裝孔設(shè)置的凸臺(tái);所述齒輪圈的內(nèi)壁設(shè)有內(nèi)花鍵;所述齒輪盤遠(yuǎn)離所述安裝孔的一側(cè)與所述齒輪圈連接固定,所述齒輪盤的一側(cè)與所述內(nèi)花鍵的一側(cè)相抵接,所述齒輪圈和所述齒輪盤配合形成內(nèi)嵌腔。本技術(shù)中,齒輪通過分段式加工內(nèi)花鍵和凸臺(tái),然后焊接為一體,簡(jiǎn)化了復(fù)雜齒輪結(jié)構(gòu),提升加工效率;齒輪充分壓縮軸向空間,布局緊湊、結(jié)構(gòu)簡(jiǎn)單、工藝性好,解決了現(xiàn)有齒輪結(jié)構(gòu)復(fù)雜且加工成本高的問題,達(dá)到了減重降本、空間緊湊的目的。

技術(shù)研發(fā)人員:朱國勝,黃波,劉彩霞,馬粉粉,郭成宇,尹雪

受保護(hù)的技術(shù)使用者:廣州汽車集團(tuán)股份有限公司

技術(shù)研發(fā)日:20240711

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!