一種軸承座連續批量檢測設備及使用方法與流程

本發明涉及軸承座檢測領域,具體是指一種軸承座連續批量檢測設備及使用方法。

背景技術:

1、在現代工業生產中,軸承座作為機械設備中不可或缺的關鍵部件,其質量直接影響到整個設備的性能、穩定性和使用壽命。因此,對軸承座的質量檢測至關重要,其中對軸承座本身材質強度的檢測更是確保其質量的關鍵環節。

2、目前,現有的軸承座材質檢測設備存在諸多問題。一方面,在檢測時所用到的設備成本高昂,這是因為許多檢測設備采用了先進但價格昂貴的檢測技術,如高精度的光譜分析儀、電子顯微鏡等,這些設備不僅購置成本高,其維護和保養費用也相當可觀,這對于一些預算有限的生產企業而言,無疑是巨大的成本負擔,極大地壓縮了企業的利潤空間,限制了企業在檢測環節的投入。

3、另一方面,現有的檢測設備不適于連續批量的測試。大多數傳統檢測設備在設計上更側重于單個或小批量的高精度檢測,檢測流程繁瑣復雜,需要大量的人工操作和較長的檢測時間,難以滿足現代化大規模生產中連續批量檢測的需求。在生產效率至上的今天,無法快速、連續地對大量軸承座進行檢測,會導致生產流程的延誤,影響企業的生產進度和市場供應能力。

4、綜上所述,開發一種成本低廉且適用于連續批量測試的軸承座材質檢測設備具有重要的現實意義和市場需求,這不僅能夠幫助企業降低檢測成本,還能提高生產效率,增強企業在市場中的競爭力。

技術實現思路

1、根據本發明的實施例,提供了一種軸承座連續批量檢測設備及使用方法。用于解決上述背景技術中存在的技術問題。

2、在本發明的第一方面,提供了一種軸承座連續批量檢測設備。

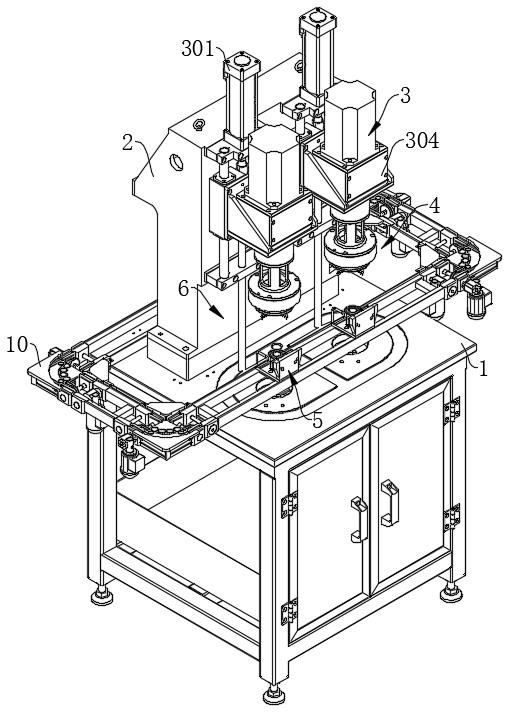

3、該軸承座連續批量檢測設備,包括外殼、支架、升降機構、環形傳送機構、固定組件和第一測試組件;

4、所述外殼與所述支架連接,所述升降機構連接在所述支架上,所述升降機構與所述第一測試組件連接,所述升降機構可控制所述第一測試組件升降,所述外殼與所述環形傳送機構連接,所述固定組件連接在所述環形傳送機構上,所述環形傳送機構可控制所述固定組件在所述第一測試組件的下方經過;

5、所述第一測試組件用于測試待測軸承座的強度。

6、優選的,所述升降機構包括液壓缸、第一架體、第二架體、滑軌、連接部和滑塊;

7、所述液壓缸與所述第二架體連接,所述第二架體通過所述滑軌與所述第一架體連接,所述第一架體與所述第二架體連接在所述支架上,所述滑軌與所述滑塊滑動連接,所述滑塊與所述液壓缸的輸出端連接,所述滑塊通過所述連接部與所述第一測試組件連接。

8、優選的,所述固定組件包括連接件、測試孔和安裝座;

9、所述連接件與所述環形傳送機構連接,所述環形傳送機構可控制連接件移動,所述安裝座連接在所述連接件上,所述測試孔加工在所述連接件上,所述安裝座上用于固定待測軸承座。

10、優選的,還包括第二測試組件;所述第二測試組件包括連桿、第一接觸板、轉板、立柱、第二接觸板、第一板體、限位桿、桿體、第一彈簧、滑板、第二板體和測試塊;

11、所述連桿與所述滑塊連接,所述連桿穿過所述外殼并與所述第一接觸板連接,所述第一接觸板的底部與所述轉板的頂部一側貼合,所述轉板與所述立柱轉動連接,所述立柱連接在所述外殼的內側,所述轉板的頂部另一側還與所述第二接觸板貼合,所述第二接觸板與所述第一板體貼合,所述第一板體通過所述限位桿與所述第二板體連接,所述第二板體與所述測試塊滑動連接,所述測試塊可穿過所述外殼、所述測試孔和待測軸承座中,所述第一板體與所述桿體滑動連接,所述桿體與所述外殼連接,所述限位桿與所述滑板滑動連接,所述第一彈簧套設在所述限位桿上,所述第一彈簧的兩端分別與滑板和第一板體連接,所述測試塊與所述滑板貼合。

12、優選的,還包括標記組件;

13、所述標記組件包括印章、接觸桿、墊板、第二彈簧和限位套;

14、所述印章設置在所述連接件上,所述印章與所述接觸桿連接,所述接觸桿與所述限位套滑動連接,所述限位套與所述第一板體連接,所述第二彈簧套設在所述接觸桿上,所述第二彈簧的兩端分別與墊板的下方和限位套的上方連接。

15、優選的,所述第一測試組件包括頂蓋、圓套、柱體、壓力傳感器、滑槽、凸起、圓殼、槽體、弧形滑塊、螺桿、外筒和測試頭;

16、所述圓套和所述壓力傳感器均與所述連接部連接,所述滑槽開設在所述圓套上,所述凸起與所述滑槽滑動連接,所述凸起與所述柱體連接,所述柱體與所述圓套滑動連接,所述柱體與所述頂蓋連接,所述頂蓋與所述圓殼連接,所述槽體加工在所述圓殼上,所述弧形滑塊與所述槽體滑動連接,所述螺桿與所述弧形滑塊螺紋連接,所述螺桿的端部抵緊在所述頂蓋上,所述外筒與所述弧形滑塊連接,所述外筒與所述測試頭滑動連接。

17、優選的,所述第一測試組件還包括緊固件;

18、所述外筒與所述緊固件螺紋連接,所述緊固件與所述測試頭螺紋連接。

19、優選的,所述支架通過橫梁連接有攝像頭模組,所述攝像頭模組的拍攝端設置在所述固定組件可以經過的位置。

20、在本發明的第二方面,提供了一種軸承座連續批量檢測設備使用方法。

21、該制作方法包括如下步驟:

22、固定待測軸承座,使用螺栓將待測軸承座固定在安裝座上;

23、輸送待測軸承座,啟動環形傳送機構,環形傳送機構輸送固定組件上的待測軸承座移動,環形傳送機構將固定組件上的待測軸承座移動到第一測試組件的下方;

24、進行第一測試,液壓缸控制滑塊向下運動,滑塊向下運動的過程中帶動連接部運動,連接部在移動的過程中帶動柱體、頂蓋、圓殼和測試頭向下運動,測試頭接觸待測軸承座,此時的壓力傳感器的監測端與柱體接觸,當壓力傳感器的數值達到設定值后,液壓缸驅動測試頭抬起;

25、進行第二測試,液壓缸在驅動滑塊向下運動的過程中還會驅動連桿向下運動,連桿在向下運動的過程中會帶動第一接觸板向下運動,第一接觸板向下運動帶動轉板轉動,轉板轉動接觸到第二接觸板的底部并帶動第二接觸板向上運動,第二接觸板接觸第一板體向上運動,第一板體帶動限位桿和滑板向上運動,進而帶動測試塊穿過外殼、測試孔和待測軸承座的內側,對待測軸承座進行測試。

26、優選的,進行第二測試還包括:

27、施加標記,當測試塊被待測軸承座的內側阻擋時,測試塊向下運動,測試塊接觸滑板向下運動,滑板接觸到接觸桿并使得接觸桿向下運動,接觸桿向下運動帶動印章貼合在連接件上留下印記。

28、本技術中提供的一個或多個技術方案,至少具有如下技術效果或優點:

29、1.本發明提供的一種軸承座連續批量檢測設備及使用方法,采用環形傳送機構與多個測試組件協同工作的方式,能夠實現軸承座的連續不間斷檢測,并通過設置第一測試組件對同批次多個待測軸承座施加相同的壓力,并觀察待測軸承座表面的情況,即可判斷出待測軸承座的材料是否符合強度標準。

30、應當理解,

技術實現要素:

部分中所描述的內容并非旨在限定本發明的實施例的關鍵或重要特征,亦非用于限制本發明的范圍。本發明的其它特征將通過以下的描述變得容易理解。

- 還沒有人留言評論。精彩留言會獲得點贊!