一種硅基異質集成架構及其制備方法與流程

本發明屬于硅基光電子異質集成,本發明涉及一種硅基異質集成架構及其制備方法。

背景技術:

1、傳統硅光工藝平臺在工業界經過多年開發積累,已形成了一套完整的工藝流程,通過異質集成的氮化硅已經能制備出性能優異的各類無源光波導器件,通過異質集成的鍺已經能制備出超過70ghz的高速高響度光電探測器。為了實現硅光平臺上高速高性能調制器,人們開始聚焦于異質集成薄膜鈮酸鋰的工藝實現。

2、2023年公開的專利cn116841060a,一種光芯片、光模塊及通信設備,描述了一種硅基異質集成薄膜鈮酸鋰的架構,其特征在于在氮化硅層位于硅層背離襯底的一側,薄膜鈮酸鋰位于氮化硅層背離襯底的一側,因此鈮酸鋰層需要與氮化硅層實現高效耦合。由于氮化硅的折射率低于鈮酸鋰,鈮酸鋰波導的線寬通常需小于1um才能滿足需求,為此鈮酸鋰的后道加工工藝需要采用duv光刻或者電子束曝光技術,批量生產制造成本較高。

3、2024年公開的美國專利us20240142809a1提供了一種硅基異質集成薄膜鈮酸鋰的制備方法,其特征在于鈮酸鋰層與氮化硅層同時位于硅層背離襯底的一側,且同時與硅層相鄰,因此鈮酸鋰層需要與硅層實現高效耦合。由于硅的折射率高于鈮酸鋰,鈮酸鋰波導的線寬無需小于1um即可滿足需求,其后道加工工藝可采用低成本的光刻技術。但是由于硅層上方已有氮化硅層,為了使鈮酸鋰層與硅層相鄰,需要選擇性地在需要鍵合的區域刻蝕至硅層上方,并在刻蝕腔中完成鍵合工藝,工藝整合難度較大。

4、因此,現有的硅基鈮酸鋰異質集成工藝還未成熟,仍需要探索更優的異質集成工藝架構及方法。

技術實現思路

1、本發明的目的在于提供一種硅基異質集成架構及其制備方法,降低了鈮酸鋰的線寬工藝要求,同時采用平整晶圓界面鍵合替代刻蝕腔內的鍵合,降低工藝整合復雜度。

2、實現本發明目的的技術解決方案為:

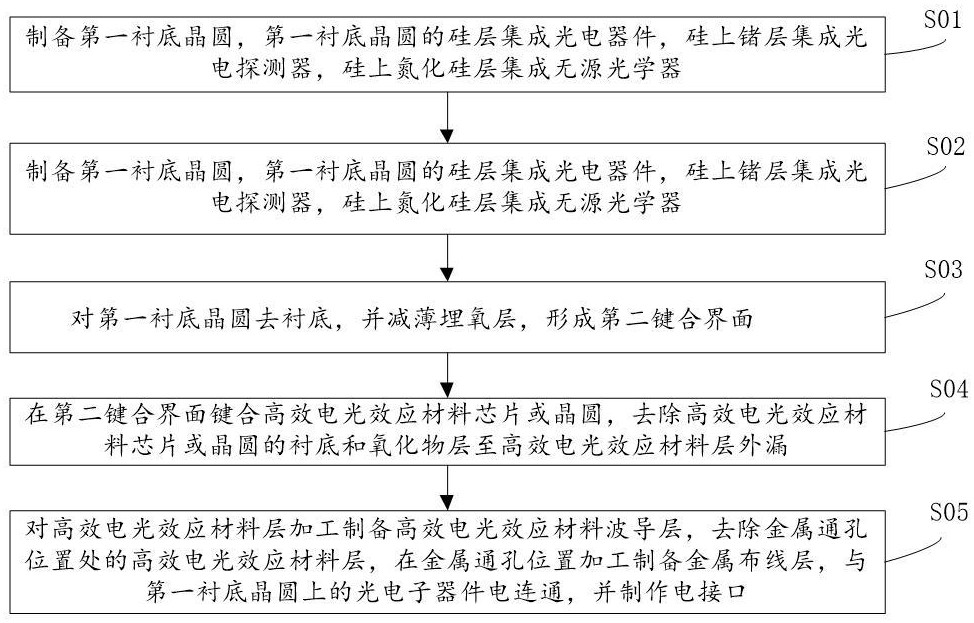

3、一種硅基異質集成架構的制備方法,包括以下步驟:

4、s01:制備第一襯底晶圓,第一襯底晶圓的硅層集成光電器件,硅上鍺層集成光電探測器,硅上氮化硅層集成無源光學器;

5、s02:在第一襯底晶圓的上表面形成第一鍵合界面,將第一鍵合界面翻轉鍵合至第二襯底晶圓上;

6、s03:對第一襯底晶圓去襯底,并減薄埋氧層,形成第二鍵合界面;

7、s04:在第二鍵合界面鍵合高效電光效應材料芯片或晶圓,去除高效電光效應材料芯片或晶圓的襯底和氧化物層至高效電光效應材料層外漏;

8、s05:對高效電光效應材料層加工制備高效電光效應材料波導層,去除金屬通孔位置處的高效電光效應材料層,在金屬通孔位置加工制備金屬布線層,與第一襯底晶圓上的光電子器件電連通,并制作電接口。

9、優選的技術方案中,所述第一襯底晶圓從下往上依次為第一襯底、埋氧層和硅層,所述硅層制備有光電器件,所述硅層上設置有硅上鍺層,所述硅上鍺層與硅層相接觸,制備有光電探測器,所述硅層上還設置有硅上氮化硅層,所述硅層與硅上氮化硅層具有一定間隙,硅上氮化硅層制備有無源光學器,硅上氮化硅層上方設置有加熱電極層和后道多層金屬及其通孔層,加熱電極層與氮化硅層具有一定間隙,后道多層金屬及其通孔層與光電子器件、光電探測器及加熱電極層電連通,加熱電極層和后道多層金屬及其通孔層被第一包層包裹,預埋至埋氧層的金屬通孔與后道多層金屬及其通孔層相連,且與埋氧層有交疊。

10、優選的技術方案中,所述后道多層金屬及其通孔層上設置有銅柱,所述銅柱延伸至第一包層外。

11、優選的技術方案中,所述第一鍵合界面與第二襯底晶圓的第二襯底通過緩沖層間接鍵合。

12、優選的技術方案中,步驟s05對高效電光效應材料層加工制備高效電光效應材料波導層的方法包括,首先對高效電光效應材料層進行部分刻蝕形成脊型波導,刻蝕深度為100nm-500nm,完成第一步刻蝕后,沉積氧化物層,氧化物層厚度為10nm-2um。

13、優選的技術方案中,所述高效電光效應材料為inp、litao3、batio3或linbo3。

14、優選的技術方案中,步驟s05中在金屬通孔位置加工制備金屬布線層的方法包括:

15、通過金屬沉積制備工藝制作金屬布線層,確保金屬布線層完全覆蓋預埋金屬通孔的位置;同時金屬布線層用作電光調制器的電極層,第二包層包裹高效電光效應材料層、氧化物以及金屬布線層,并形成第三鍵合界面。

16、優選的技術方案中,步驟s05中還包括選擇第三鍵合界面作為電接口,若無銅柱,則在需要與外部形成電連接的焊盤處,對第二包層進行刻蝕至金屬布線層,完成焊盤開窗;若有銅柱,則在需要與外部形成電連接的焊盤處,對第二包層進行刻蝕至金屬布線層,完成焊盤開窗并通過植球工藝制備銅柱。

17、優選的技術方案中,步驟s05中還包括選擇第一鍵合界面作為電接口,若無銅柱,則第一襯底晶圓選擇未集成銅柱的方案,然后將第三鍵合界面翻轉鍵合至第三襯底,并對第一鍵合界面進行解鍵合,然后在需要與外部形成電連接的焊盤處,對第一包層進行刻蝕至金屬布線層,完成焊盤開窗;若有銅柱,則第一襯底晶圓選擇集成銅柱的方案,然后將第三鍵合界面翻轉鍵合至第三襯底,并對第一鍵合界面進行解鍵合即可;或者第一襯底晶圓選擇未集成銅柱的方案,然后將第三鍵合界面翻轉鍵合至第三襯底,并對第一鍵合界面進行解鍵合,然后在需要與外部形成電連接的焊盤處,對第一包層進行刻蝕至金屬布線層,完成焊盤開窗并通過植球工藝制備銅柱。

18、本發明還公開了一種硅基異質集成架構,采用上述的硅基異質集成架構的制備方法制備得到。

19、本發明與現有技術相比,其顯著優點為:

20、(1)本方案中氮化硅和鈮酸鋰分別位于硅層的兩側,鈮酸鋰直接與硅層耦合,降低了鈮酸鋰的線寬工藝要求。

21、(2)本方案中鈮酸鋰在硅層靠近襯底的一側進行鍵合,鍵合界面是整個平整的晶圓平面,降低了工藝整合復雜度。

22、(3)本方案中所采用的翻轉襯底晶圓的材料可以根據設計需要使用石英替代原有的硅實現高頻性能更優的鈮酸鋰調制器,避免了常規硅基異質集成鈮酸鋰方案中使用的調制區域襯底掏空工藝,增強了芯片的可靠性,降低了芯片工藝復雜度。

技術特征:

1.一種硅基異質集成架構的制備方法,其特征在于,包括以下步驟:

2.根據權利要求1所述的硅基異質集成架構的制備方法,其特征在于,所述第一襯底晶圓從下往上依次為第一襯底、埋氧層和硅層,所述硅層制備有光電器件,所述硅層上設置有硅上鍺層,所述硅上鍺層與硅層相接觸,制備有光電探測器,所述硅層上還設置有硅上氮化硅層,所述硅層與硅上氮化硅層具有一定間隙,硅上氮化硅層制備有無源光學器,硅上氮化硅層上方設置有加熱電極層和后道多層金屬及其通孔層,加熱電極層與氮化硅層具有一定間隙,后道多層金屬及其通孔層與光電子器件、光電探測器及加熱電極層電連通,加熱電極層和后道多層金屬及其通孔層被第一包層包裹,預埋至埋氧層的金屬通孔與后道多層金屬及其通孔層相連,且與埋氧層有交疊。

3.根據權利要求2所述的硅基異質集成架構的制備方法,其特征在于,所述后道多層金屬及其通孔層上設置有銅柱,所述銅柱延伸至第一包層外。

4.根據權利要求3所述的硅基異質集成架構的制備方法,其特征在于,所述第一鍵合界面與第二襯底晶圓的第二襯底通過緩沖層間接鍵合。

5.根據權利要求1所述的硅基異質集成架構的制備方法,其特征在于,步驟s05對高效電光效應材料層加工制備高效電光效應材料波導層的方法包括,首先對高效電光效應材料層進行部分刻蝕形成脊型波導,刻蝕深度為100nm-500nm,完成第一步刻蝕后,沉積氧化物層,氧化物層厚度為10nm-2um。

6.根據權利要求1所述的硅基異質集成架構的制備方法,其特征在于,所述高效電光效應材料為inp、litao3、batio3或linbo3。

7.根據權利要求1所述的硅基異質集成架構的制備方法,其特征在于,步驟s05中在金屬通孔位置加工制備金屬布線層的方法包括:

8.根據權利要求7所述的硅基異質集成架構的制備方法,其特征在于,步驟s05中還包括選擇第三鍵合界面作為電接口,若無銅柱,則在需要與外部形成電連接的焊盤處,對第二包層進行刻蝕至金屬布線層,完成焊盤開窗;若有銅柱,則在需要與外部形成電連接的焊盤處,對第二包層進行刻蝕至金屬布線層,完成焊盤開窗并通過植球工藝制備銅柱。

9.根據權利要求7所述的硅基異質集成架構的制備方法,其特征在于,步驟s05中還包括選擇第一鍵合界面作為電接口,若無銅柱,則第一襯底晶圓選擇未集成銅柱的方案,然后將第三鍵合界面翻轉鍵合至第三襯底,并對第一鍵合界面進行解鍵合,然后在需要與外部形成電連接的焊盤處,對第一包層進行刻蝕至金屬布線層,完成焊盤開窗;若有銅柱,則第一襯底晶圓選擇集成銅柱的方案,然后將第三鍵合界面翻轉鍵合至第三襯底,并對第一鍵合界面進行解鍵合即可;或者第一襯底晶圓選擇未集成銅柱的方案,然后將第三鍵合界面翻轉鍵合至第三襯底,并對第一鍵合界面進行解鍵合,然后在需要與外部形成電連接的焊盤處,對第一包層進行刻蝕至金屬布線層,完成焊盤開窗并通過植球工藝制備銅柱。

10.一種硅基異質集成架構,其特征在于,采用權利要求1-9任一項所述的硅基異質集成架構的制備方法制備得到。

技術總結

本發明公開了一種硅基異質集成架構及其制備方法,包括:制備第一襯底晶圓,第一襯底晶圓的硅層集成光電器件,硅上鍺層集成光電探測器,硅上氮化硅層集成無源光學器;在第一襯底晶圓的上表面形成第一鍵合界面并翻轉鍵合至第二襯底晶圓上;對第一襯底晶圓去襯底,并減薄埋氧層,形成第二鍵合界面;在第二鍵合界面鍵合鈮酸鋰芯片,去除鈮酸鋰芯片的襯底和氧化物層至鈮酸鋰層外漏;加工制備鈮酸鋰波導層,去除金屬通孔位置處的鈮酸鋰層,在金屬通孔位置加工制備金屬布線層,與第一襯底晶圓上的光電子器件電連通,并制作電接口。降低了鈮酸鋰的線寬工藝要求,同時采用平整晶圓界面鍵合替代刻蝕腔內的鍵合,降低工藝整合復雜度。

技術研發人員:陳思濤,陳朋鑫,金衛彬,陳偉

受保護的技術使用者:蘇州易纜微半導體技術有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!